无弹力丝经纬双弹面料及其制备方法与流程

1.本发明属于纺织印染技术领域,具体涉及一种无弹力丝经纬双弹面料及其制备方法。

背景技术:

2.经纬双弹面料伸展程度较普通面料高,具有穿着挺括有型、手感柔软、松弛舒适的优点。普通经纬双弹面料是在纱线里包覆氨纶等弹力丝,成本较高,难以在中低端市场铺货,并且由于弹力丝形态不稳定,造成了经纬双弹面料缩水大的问题,一般要解决此问题最常见的方案是高温定型或树脂免烫,例如专利cn108004646b中公开了一种经纱采用氨纶弹力纱,纬纱使用纯棉的经纬双弹面料的加工工艺,加工工艺包括以下步骤:织造-设计-烧毛-退煮-煮练-氧漂-干定型-丝光-液氨-增白-免烫-柔软,例如专利cn111962314a公开了一种四面弹面料及其制作工艺,其中也采用干定型、树脂整理两种方式控制缩水,包括以下步骤,定型烘干:将坯布放入烘焙箱内,以180-190℃的温度进行烘焙,布料移速为15-20m/min;后处理,在处理池内倒入1.5-2.5%的树脂,将定型烘干后的坯布完全浸没在液体内,保持15-25分钟,然后捞出烘干,使用毛刷将含有1.5-2.5%树脂的液体均匀的刷在坯布的两面,同时使用热风机对坯布进行烘干。

3.cn101392425b公开了一种无弹力丝的涤棉混纺纬向弹力面料生产方法,生产方法依次依次包括坯布制造、坯布翻缝、坯布烧毛、退浆、定型、染色、预缩、验整工序,在退浆工序后、定型工序前还有松式丝光工序,在染色工序后、预缩工序前还有松式轧料工序。利用这种整理方法,涤棉混纺织物在烧毛、退浆工序前由于织物经密小,易于回缩,经过退浆能使幅宽得到收缩,毛效增加,再经松式丝光,在j型箱中松式堆置,且在纬向无张力条件下完成丝光,使得幅宽得到充分收缩,获得优良的弹性效果。

4.cn102443930a公开了一种无弹力丝涤棉混纺面料,纬纱由涤纶短纤维和长绒棉混纺而成,经纱由涤纶纤维和棉纤维混纺而成,不含弹力丝即氨纶丝的涤棉混纺面料,弹性和尺寸稳定。

5.cn106702574a公开了经纬双弹色织免烫面料的生产方法,面料经纬纱为以氨纶为纱芯的棉包芯纱线,或者面料以氨纶为纱芯的棉包芯纱线与纯棉纱线的一对一间隔排列,棉包芯纱线单纱为40~60英支包30d~75d氨纶,股线为80~100英支包20d~30d氨纶双合股,纯棉纱线单纱为40~60英支,股线为80~100英支双合股,包芯单纱和纯棉单纱捻度范围27t/in~34t/in,合股捻度20t/in~24t/in;面料经密为120~160根/英寸,纬密为70~100根/英寸;面料生产工艺流程为纺纱

→

蒸纱定型

→

染色

→

织造

→

整理,整理工艺流程为坯布烧退

→

轧碱

→

溢流水洗

→

超柔软

→

预缩

→

潮交联免烫

→

水洗

→

拉幅

→

预缩。

6.从以上专利文件可发现,目前经纬双弹品种存在经纬纱都使用氨纶或其他材质弹力丝,成本高,并且缩水稳定性差问题,如cn106702574a、cn108004646b需要加工树脂整理稳定缩水,会存在手感问题;如cn108004646b、cn101392425b通过规格设计,实现横弹效果,但经纱必须使用弹力丝,依然存在经向缩水难于控制以及成本高企问题。

技术实现要素:

7.本发明要解决的技术问题是提供一种无弹力丝经纬双弹面料,不易缩水,成本低,可应用于休闲服装、正装衬衣,本发明还提供其制备方法。

8.本发明所述的无弹力丝经纬双弹面料:经纱采用雅赛尔纤维纱线,纬纱采用新疆长绒棉纱线,面料规格为gracell40*cm40*120*70*53/54,面料组织为3/2cp,经纬向弹性22%以上,经纬向缩水0-(-5%),手感柔软。

9.包括以下工艺流程:冷轧堆

→

水洗

→

碱缩

→

染色

→

空气洗

→

拉幅

→

预缩。

10.冷轧堆工序中,堆置时间18-12h,堆置温度30-36℃,车速40-50m/min,冷轧堆液组成为:烧碱10-15g/l,卜茶皂素20-25g/l,稳定剂a为3-5g/l,余量为水。

11.水洗工序中,工作液组成为:渗透剂为3-5g/l,精炼剂为3-4g/l,稳定剂b为4-5g/l,余量为水;经过蒸箱的时间为20-25分钟,车速40-45m/min。

12.碱缩工序中,工作液组成为:烧碱:256-300g/l,余量为水;车速50-60m/min,浸碱时间2-2.5min,碱温度50-52℃,不扩幅,面料自由回缩。

13.染色工序中,轧干工序,染料使用高日晒还原染料,轧干车速30-40m/min,固色工序中,车速40-50m/min,蒸箱温度99

±

2℃,溢流水3000-3600l/h,水洗槽温度95

±

2℃,元明粉:120-150g/l,纯碱:10-20g/l,防染盐:1-3g/l。

14.空气洗工序中:温度110-120℃,上风量80%,下风量45%,排风量:70%,烘房处理时间15-20min,平滑剂为3-5g/l,余量为水。

15.拉幅工序中,超喂8%以上,烘房温度130-150℃,落布幅宽150cm,柔软剂为5-10g/l,余量为水。

16.所述的稳定剂a为羧酸盐与聚醚物质的复合体;渗透剂为不含apeo的表面活性剂混合物;精炼剂为脂肪醇聚氧乙烯醚酯化物;稳定剂b是多元共聚有机磷酸盐;防染盐为对甲苯磺酸物;平滑剂为硅酸铝混合物;柔软剂为氨基聚醚改性有机硅。

17.预缩工序中,车速30-50m/mim,胶毯温度80

±

2℃,昵毯温度130

±

5℃,轧距13

±

1mm。

18.具体的,所述的无弹力丝经纬双弹面料的制备方法,包括以下工艺流程:

19.(1)冷轧堆:冷轧堆时间18-12h,堆置温度30-36℃,车速40-50m/min,冷轧堆液组成为:烧碱10-15g/l,卜茶皂素20-25g/l,稳定剂a为3-5g/l,余量为水。

20.(2)水洗:工作液组成为:渗透剂为3-5g/l,精炼剂为3-4g/l,稳定剂b为4-5g/l,余量为水;经过蒸箱的时间为20-25分钟,车速40-45m/min。

21.(3)碱缩:工作液组成为:烧碱:256-300g/l,余量为水;车速50-60m/min,浸碱时间2-2.5min,碱温度50-52℃,不扩幅,使面料自由回缩。

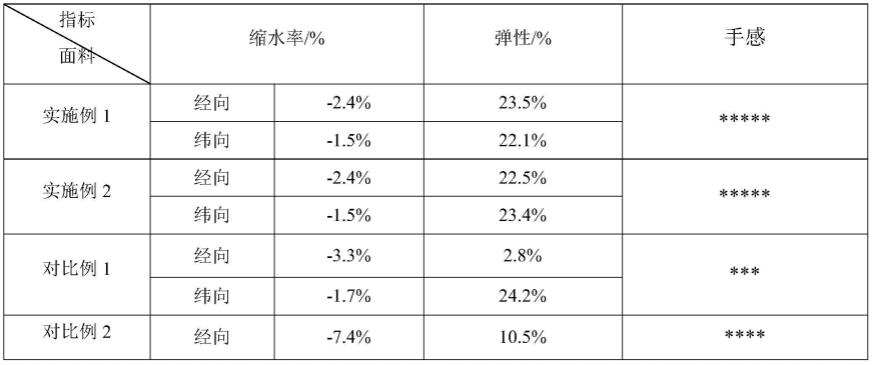

22.(4)染色:轧干工序,染料使用高日晒还原染料,轧干车速30-40m/min,固色工序中,车速40

‑‑

50m/min,蒸箱温度99

±

2℃,溢流水3000-3600l/h,水洗槽温度95

±

2℃,元明粉:120-150g/l,纯碱:10-20g/l,防染盐:1-3g/l。

23.(5)空气洗:温度110-120℃,上风量80%,下风量45%,排风量:70%,烘房处理时间15-20min,平滑剂为3-5g/l,余量为水。

24.(6)拉幅:超喂8%以上,烘房温度130-150℃,落布幅宽150cm,柔软剂为5-10g/l,余量为水。

25.(7)预缩:车速30-50m/mim,胶毯温度80

±

2℃,昵毯温度130

±

5℃,轧距13

±

1mm。

26.与现有技术相比,本发明具有的有益效果是:

27.(1)本发明的无弹力丝经纬双弹面料,经纱采用雅赛尔纤维纱线,纬纱采用新疆长绒棉纱线,实现经纬双弹功能,面料成本低;

28.(2)本发明的无弹力丝经纬双弹面料,不使用弹力纤维,幅宽、缩水稳定性好,质量稳定;

29.(3)本发明的无弹力丝经纬双弹面料的制备方法,避免了传统经纬双弹面料需干定型、树脂免烫的劣势,不仅保证了面料手感,而且流程简短,性价比高。

具体实施方式

30.下面结合具体实施例对本发明作进一步说明。

31.以下实施例和对比例提到的试剂和原料均为市售产品。

32.以下实施例中所用的稳定剂a,牌号:st-f,生产厂家:淄博鲁瑞精细化工有限公司;

33.渗透剂,牌号:wa-x,生产厂家:淄博鲁瑞精细化工有限公司;

34.精炼剂,牌号:sa-u,生产厂家:淄博鲁瑞精细化工有限公司;

35.稳定剂b,牌号:sq-a,生产厂家:淄博鲁瑞精细化工有限公司;

36.防染盐,牌号:fs-30,生产厂家:辽宁恒星精细化工有限公司;

37.平滑剂,牌号:sw,生产厂家:科莱恩化工(中国)有限公司;

38.柔软剂,牌号:smh-10,厂家:淄博鲁瑞精细化工有限公司。

39.实施例1

40.所述的无弹力丝经纬双弹面料,面料成品规格:gracell40*cm40*120*70*53/54,组织:3/2cp,面料采用经纱使用雅赛尔纤维纱线,纬纱使用新疆长绒棉纱线。

41.面料整理工艺流程为:冷轧堆

→

水洗

→

碱缩

→

染色

→

空气洗

→

拉幅

→

预缩;具体步骤如下:

42.(1)冷轧堆:堆置时间8h,堆置温度30℃,车速40m/min,工作液组成为:烧碱10g/l,卜茶皂素20g/l,稳定剂a为3g/l,余量为水。

43.(2)水洗:渗透剂3g/l,精炼剂3g/l,稳定剂b为4g/l,蒸箱堆置时间20分钟,车速40m/min。

44.(3)碱缩:烧碱:256g/l,车速50m/min,浸碱时间2min,碱温度50℃,不扩幅。

45.(4)染色:轧干工序,染料使用高日晒还原染料,轧干车速30m/min,固色工序中,车速40m/min,蒸箱温度99

±

2℃,溢流水3000l/h,水洗槽温度95

±

2℃,元明粉:120g/l,纯碱:10g/l,防染盐:1g/l。

46.(5)空气洗:温度110℃,上风量80%,下风量45%,排风量:70%,烘房处理时间15min,工作液:平滑剂为3g/l,余量为水。

47.(6)拉幅:超喂12%,烘房温度150℃,落布幅宽137cm,柔软剂为10g/l。

48.(7)预缩:车速30m/mim,胶毯温度80℃,昵毯温度130℃,轧距13mm。

49.实施例2

50.所述的无弹力丝经纬双弹面料,面料成品规格:gracell40*cm40*120*70*53/54,

组织:3/2cp,面料采用经纱使用雅赛尔纤维纱线,纬纱使用新疆长绒棉纱线。

51.面料整理工艺流程为:冷轧堆

→

水洗

→

碱缩

→

染色

→

空气洗

→

拉幅

→

预缩;具体步骤如下:

52.(1)冷轧堆:堆置时间12h,堆置温度36℃,车速50m/min,工作液组成为:烧碱15g/l,卜茶皂素25g/l,稳定剂a为5g/l,余量为水。

53.(2)水洗:渗透剂5g/l,精炼剂4g/l,稳定剂b为5g/l,,蒸箱堆置时间25分钟,车速45m/min。

54.(3)碱缩:烧碱:300g/l,车速60m/min,浸碱时间2.5min,碱温度52℃,不扩幅。

55.(4)染色:轧干工序,染料使用高日晒还原染料,轧干车速40m/min,固色工序中,车速50m/min,蒸箱温度99

±

2℃,溢流水3600l/h,水洗槽温度95

±

2℃,元明粉:150g/l,纯碱:20g/l,防染盐:3g/l。

56.(5)空气洗:温度120℃,上风量80%,下风量45%,排风量:70%,烘房处理时间20min,平滑剂a为5g/l,余量为水。

57.(6)拉幅:超喂8%,烘房温度130℃,落布幅宽137cm,柔软剂为5g/l

58.(7)预缩:车速50m/mim,胶毯温度80℃,昵毯温度130℃,轧距14mm。

59.对比例1

60.本对比例制备的面料,与实施例1的面料同克重、同纺纱方式,面料成品规格cm40*cm40*120*70*53/54,组织:3/2cp,面料经纱、纬纱均使用新疆长绒棉纱线。

61.面料整理工艺流程与实施例1完全相同。

62.对比例2

63.本对比例制备的面料,与实施例1的面料同克重、同材质,面料成品规格、组织、纱线完全相同。

64.面料整理工艺流程与实施例1基本相同,不同点仅在于:未加工空气洗工序。

65.对比例3

66.本对比例制备的面料,与实施例1的面料同克重、同材质,面料成品规格、组织、纱线完全相同。

67.面料整理工艺流程与实施例1基本相同,不同点仅在于:拉幅工序,温度130℃,柔软剂:5g/l,落布幅宽137cm。

68.对比例4

69.本对比例制备的面料材质、用纱、组织、整理工艺流程与实施例1完全相同,不同点仅在于成品规格密度为gracell40*cm40*130*75*53/54。

70.将以上实施例与对比例制备的双弹面料,根据aatcc 135-2014 1-iva(i)检测其缩水率,根据astm d3107-2011检测其经向和纬向弹性,对于手感,*越多手感越好,检测结果如表1所示。

71.表1性能测试结果

[0072][0073][0074]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1