一种透底印花布料的生产方法和装置与流程

本发明涉及纺织印染,更具体的说是涉及一种透底印花布料的生产方法和装置。

背景技术:

1、风格是服装产品的时尚第一感观,随着潮牌市场占有率的不断扩大,布料风格层出不穷的创新才能不断满足快时尚“快潮平”的市场需求,能实现时尚服饰风格快速变化的技术手段的创新变得越来越关键,不同的外观选择的风格实现方式不同,主要包括:应用很广的布料印花和成本较高的成衣扎染,其中:无论是网印、转移印花还是数码印花,当布料有一定厚度时,印花都只能将颜色花型印在布料的正面上、很难印到布料底层,颜色基本上是不透底的;而扎染在扎染成衣时、布料上的颜色却全都是透底的、布料正面和布料底层都已经染有色,因此后者比前者的产品档次高很多,印花行业的技术人员一直在改进印花工艺和研发各种各样的助剂,以增强印花色浆在布料上的渗透,以达到类似布匹染色和成衣染色的透底实色效果。

2、目前,传统的印花生产主要包括:布料前处理、印花上色、固色、水洗和印花后整理工序,其中印色与固色是两个紧连的工序,特别是活性染料的印花、印色后必须连贯地马上进行蒸化固色生产、中间是不能插入其他工序,才能确保质量的稳定。当布料克重不是太薄、克重在150g/m2以上时,布料印花后均存在如下问题,包括:花型边缘过渡风格生硬、色彩层次不够自然;同时丝网印花产品即便网目再高,印花后布面上依然会存在一点一点的网点沙眼,布面颜色不饱满;印花色浆染料印在布料的正面、渗透到底的深度不深、颜色难以透底,即使通过加大印花网压或加光网压印,都解决不了克重在150g/m2以上布料印花透底的问题,且传统印花产品一看布料就能够分辨出这是档次不高的印花产品。

3、因此,如何提供一种能够让染料染透布料的正反面,且正反面均色彩饱满,实现布料透底印花,且印花花型边缘能渗透出自然风格,生产高效、品质稳定、生产成本低、具有很高的性价比的透底印花布料的生产方法和装置是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种能够让染料染透布料的正反面,且正反面均色彩饱满,实现布料透底印花,且印花花型边缘能渗透出自然风格,生产高效、品质稳定、生产成本低、具有很高的性价比的透底印花布料的生产方法和装置。

2、为了实现上述目的,本发明采用如下技术方案:一种透底印花布料的生产方法,具体包括以下步骤:

3、s1、印前布料准备:对胚布进行煮炼前处理,然后做成半漂白色布或者匹染为浅于成品颜色的染色布;

4、s2、印花:在印花色浆中添加强力渗透剂、在印花保护浆中添加防渗防水剂,然后在步骤s1处理后的布料上同时完成色浆在主色区域的印花和保护浆在留白保护区域的印花;

5、s3、布面抺水整理:抺水整理包括抺水、轧水和烘干工序的整理,首先将经过步骤s2处理后的布料进行多次抺水工序,完成布料的印花染色和印花花型边缘过渡自然整理;完成后依次进行将色液从布面向布底层渗透的轧水工序以及烘干工序,完成透底印花布料抺水整理;其中,抺水整理的方向是抺布面,抺水整理的过程中印花面朝下;

6、s4、固色:对步骤s3处理后的布料进行固色;

7、s5、水洗:对步骤s4处理后的布料进行水洗;

8、s6、成品定型:将步骤s5处理后的布料进行成品定型。

9、采用上述方案,所产生的有益效果至少包括:在印花和固色中间插入能实现印花透底且风格自然的布面抺水整理工序,通过布面抺水整理中连续进行的抺水、轧水和烘干这三个工序的整理,只印只抺只轧,轧水前不需要进行传统的染色液浸轧,生产成本低,具有很高的性价比,能够一步法同时完成布料的印花染色和印花花型边缘过渡自然整理,满足印花行业可实现让染料能染透布料的正反面、色彩饱满的未来市场需求。

10、进一步的,所述步骤s2中的印花保护浆的组分按重量百分比为:海藻酸钠原糊40%~55%,防渗防水剂1%~8%,渗透剂1%~3%,加入20~50℃的温水将上述组分溶解,余量为水浆;

11、染料为活性染料时,所述印花色浆的组分按重量百分比为:海藻酸钠原糊40%~55%,尿素3%~15%,防染盐s 0.5%~1%,活性染料0.1%~8%,小苏打1%~3%,渗透剂1%~5%,加入20~50℃的温水将上述组分溶解,余量为水浆;

12、染料为分散染料时,所述印花色浆的组分按重量百分比为:海藻酸钠原糊40%~55%,尿素3%~15%,防染盐s 0.5%~1%,分散染料0.1~10%,释酸剂0.5~1%,小苏打1%~3%,渗透剂1%~5%,加入20~50℃的温水将上述组分溶解,余量为水浆;

13、染料为酸性染料时,所述印花色浆的组分按重量百分比为:海藻酸钠原糊40%~55%,酸性染料0.1%~10%,染料溶解剂1~3%,酒石酸铵1~3%,渗透剂1%~5%,加入20~50℃的温水将上述组分溶解,余量为水浆;

14、采用上述方案,所产生的有益效果至少包括:印花保护浆能够确保布面抺水整理时留白保护区域达到防渗防沾色效果。

15、进一步的,所述步骤s3中抺水整理中的抺水工序为2~5组,通过所述抺水工序包括对布料进行表面摩擦,将经过步骤s2处理的布料由干态变回湿态,将布面上干态的印花色浆变为湿态的色液,通过湿态下的多次反复摩擦、连续式拖抹,使其渗透到布底层;通过所述轧水工序将经过抺水工序处理的布料在抺水工序过程中留在印花布面上的多余的水液轧压掉;通过所述烘干工序对经过轧水工序处理后的布料进行烘干。

16、采用上述方案,所产生的有益效果至少包括:能够有效保证在实现布料的印花染色和印花花型边缘过渡自然整理的过程中,布面抺水整理时留白保护区域能够达到有效的防渗防沾色效果,以免抺水时间过长、水量过大,造成印有印花保护浆的位置保护失效。

17、进一步的,所述步骤s3中抺水装置使用的抺水优选但不限于清水;抺水的方向是抺布面,抺水过程中布面朝下、布底朝上。

18、采用上述方案,所产生的有益效果至少包括:此结构的设置能够使得抺液不会向下滴到布料上,确保抺水整理工序不会出现滴水印等质量问题,提高生产效率。

19、进一步的,所述步骤s4中的固色具体为,当染料为活性染料或酸性染料时,通过蒸化机对印花布料进行蒸化固色;当染料为分散染料时,通过高温陪烘机对印花布料进行高温陪烘固色。

20、进一步的,所述步骤s5中的水洗为采用印花后水洗机对经步骤s4处理后的布料进行水洗,洗去印花糊料和浮色,采用中和水洗能够防止回沾色,然后用清水水洗干净布料,实现布料的透底印花。

21、进一步的,所述步骤s6通过定型机对印花布料的成品进行定型。

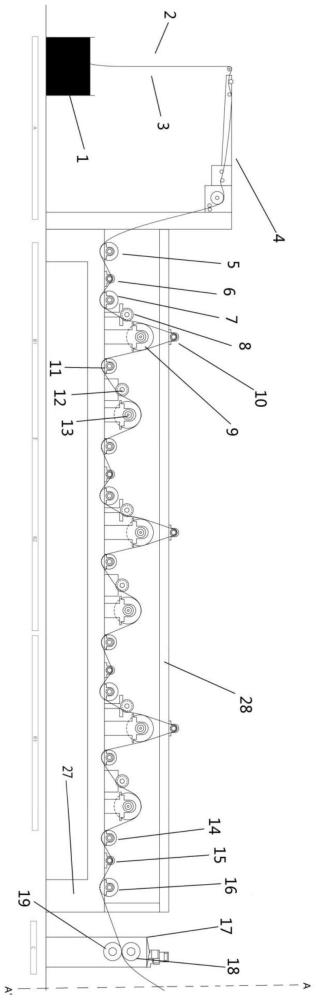

22、进一步的,本技术提供了一种透底印花布料的生产装置,具体包括依次设置的进布装置、抺水装置、轧水装置、烘干装置和落布装置;

23、所述进布装置包括进布布箱,所述进布布箱内放置有布料,所述布料通过进布架进入所述抺水装置;

24、所述进布架位于所述进布布箱的上方,且所述进布架包括依次设置的进布导辊、进布开幅分丝辊、对中装置、支撑架;所述布料依次通过进布导辊、进布开幅分丝辊、对中装置、支撑架进入所述抺水装置;

25、所述抺水装置包括安装座,所述安装座上从左向右依次设置有被动导辊ⅰ、张力导辊ⅰ、被动导辊ⅱ、开幅分丝辊ⅰ、被动导辊ⅲ、开幅分丝辊ⅱ、主动导辊;所述安装座上方设置有支架,所述支架上设置有角度控制导辊,所述角度控制导辊位于所述开幅分丝辊ⅰ和所述被动导辊ⅲ之间,且所述角度控制导辊下方设置有逆向抺水摩擦辊,所述布料依次经过被动导辊ⅰ、张力导辊ⅰ、被动导辊ⅱ、开幅分丝辊ⅰ、逆向抺水摩擦辊、角度控制导辊、逆向抺水摩擦辊、被动导辊ⅲ、开幅分丝辊ⅱ、主动导辊;

26、所述抺水装置的主动导辊靠近所述轧水装置的一端依次设置有被动导辊ⅳ、张力导辊ⅱ及整机主动导辊;

27、所述轧水装置包括轧水轧车,所述轧水轧车内设置有轧车上轧辊和设置在所述轧车上轧辊下方的轧车下轧辊;

28、所述烘干装置内设置有若干烘干箱体及输送布料网带,所述输送布料网带贯穿若干所述烘干箱体;所述输送布料网带靠近所述轧水装置的一侧上方设置有烘房入布主动导辊及烘房入布被动导辊;所述输送布料网带靠近所述落布装置的一端设置有烘房出布被动导辊;所述轧水轧车与所述烘房入布主动导辊之间的距离为200~1000mm;

29、所述落布装置靠近所述烘房出布被动导辊的一端设置有落布被动导辊,另一侧端设置有落布摆布架,且所述落布摆布架下方设置有落布布箱。

30、采用上述方案,所产生的有益效果至少包括:能够实现抺水、轧水和烘干三个工序自动化,完成布料的印花染色和印花花型边缘过渡自然整理,所述进布架能够实现布料以稳定的张力、平整的布面、布边基本对齐的状态进入抺水装置,抺水装置中由被动导辊ⅰ先导入布料,然后通过测定布料张力大小的张力导辊ⅰ,再经过被动导辊ⅱ传递布料,经过开幅分丝辊ⅰ确保布料能平整地进入逆向抹水摩擦辊以便对布料进行表面摩擦,经过可调整布料摩擦力大小的角度控制导辊,然后由被动导辊ⅲ传递布料到开幅分丝辊ⅱ,再由主动导辊主动带动布料,进行多组连续的抺水装置,逆向抹水摩擦辊的设置能够将未经过固色的布料由干态变回湿态的同时,将布面上干态的部分色浆变为湿态的色液、渗透到布底层,布面上的花型通过湿态下的多次反复摩擦、连续式拖抹后,色液向印花边缘自然渗透、向布底层渗透,让布料能同时具有染色和印花的效果,风格变得更加自然;通过调整逆向抹水摩擦辊上方的角度控制导辊的高度,来控制的布料与逆向抹水摩擦辊之间的摩擦力,摩擦力越大、布面形成的直向张力就越大;被动导辊ⅳ、张力导辊ⅱ及整机主动导辊作为进入轧水轧车前的张力控制导辊组,轧车上轧辊和轧车下轧辊与烘房入布主动导辊之间没有任何其他支撑导辊,能够确保经过均匀轧水后上色已经固定的布面不会在烘干前被再一次拖抹,将轧水后上色稳定的布面质量平稳延续到烘干工序后的布面质量,生产高效,品质稳定,提高了生产效率,生产成本低,具有很高的性价比。

31、进一步的,所述抺水装置设置为2-5组。

32、采用上述方案,所产生的有益效果至少包括:此结构的设置能够有效保证实现布料的印花染色和印花花型边缘过渡自然整理的过程中,布面抺水整理时留白保护区域达到防渗防沾色效果,以免抺水时间过长、水量过大,造成印有印花保护浆的位置保护失效。

33、进一步的,所述逆向抺水摩擦辊为圆辊结构,所述逆向抺水摩擦辊的长度为1.5~2.3米,所述逆向抺水摩擦辊的直径为0.15~0.3米,且所述逆向抺水摩擦辊设置有外层,所述外层为麻绳片或浮石连接体;

34、所述麻绳片由若干个麻绳以20-60度的角度紧密固定组成,所述麻绳由3根以上的单纱合股组成;

35、所述浮石连接体为若干串联在一起的浮石组成,所述浮石的表面积为0.0001~0.001米。

36、进一步的,浮石的数量根据逆向抹水摩擦辊的长度和直径、浮石的表面积大小来定,以铺满逆向抹水摩擦辊的圆辊外层为准,浮石的数量计算公式为3.14*逆向抹水摩擦辊的直径*逆向抹水摩擦辊的长度/浮石的表面积,计算得到浮石的数量范围在700~2200颗。

37、进一步的,所述浮石均开设有水平或垂直方向的开孔通道,所述开孔通道的直径为1~5mm,且所述浮石的开孔位置均为浮石的表面中心,即浮石的上表面的中心和下表面的中心连接的开孔通道为垂直方向的开孔通道,浮石的两个对应侧面的中心连接的开孔通道为水平方向的开孔通道;所述浮石连接体的浮石串联方向,相应有水平方向、垂直方向的其中一个方向或同时两个方向,串联线通过水平开孔通道或垂直开孔通道分别与其他浮石相连接组成浮石连接体。

38、采用上述方案,所产生的有益效果至少包括:圆辊设置有凹凸不平、能产生较大摩擦力的外层,所述的表面摩擦,是在湿态下通过逆向抹水摩擦辊的逆向转动让逆向抹水摩擦辊与布面形成有比较大直向张力的摩擦,布面形成的直向张力为2~15公斤,布料与逆向抹水摩擦辊紧密接触,采用表面摩擦的形式,相较于传统染色槽的浸液的接触方式,本技术只轧不浸,能够确保未经过固色的布料进行抺水时不会出现浸液回沾,以免影响布料上色的前后色差。

39、进一步的,所述逆向抺水摩擦辊包括辊筒,辊筒的左右两端为入水口,且辊筒的筒壁上设置有若干出水孔。

40、采用上述方案,所产生的有益效果至少包括:从逆向抺水摩擦辊左右两端居中入水,水从逆向抺水摩擦辊中间通过出水孔往外层流出,再经过外层麻绳片或浮石连接体流到布面,从左右两端居中入水,能够确保逆向抺水摩擦辊左中右的水压一致,从而确保出水量一致,相应确保了水能均匀地从外层麻绳片或浮石连接体流到布面每个位置。

41、进一步的,所述轧车上轧辊和轧车下轧辊配合对布料进行轧液,且轧余率为70~150%。

42、采用上述方案,所产生的有益效果至少包括:调节轧车上轧辊和轧车下轧辊的上下压力,控制布料轧余率的大小范围在70~150%,能够有效的将色液从布面向布底层渗透,且此轧余率的设置能够避免将布料中的有颜色的液体过多的轧掉。

43、本技术提供的一种透底印花布料的生产装置,其使用方法如下:

44、进布布箱的布料从进布装置进布时,布料的反面在上,布料的正面(印花正面)在下,布料经过进布架的进布导辊、进布开幅分丝辊、对中装置、支撑架以稳定的张力、平整的布面、布边基本对齐的状态进入抺水装置,依次经过被动导辊ⅰ、张力导辊ⅰ、被动导辊ⅱ、开幅分丝辊ⅰ、逆向抺水摩擦辊、角度控制导辊、逆向抺水摩擦辊、被动导辊ⅲ、开幅分丝辊ⅱ、主动导辊完成一组抺水,连续经过2~5组抺水装置后,经过被动导辊ⅳ、张力导辊ⅱ及整机主动导辊后,进入轧水轧车进行轧液,轧车上轧辊和轧车下轧辊配合对布料进行轧液,轧液后的布料经过烘房入布主动导辊、烘房入布被动导辊,在输送布料网带的作用下输送烘干,烘干后的布料经过烘房出布被动导辊、落布被动导辊,在落布摆布架的作用下进入落布布箱,完成透底印花布料抺水整理的生产,完成布料的印花染色和印花花型边缘过渡自然整理。

45、与现有技术相比,本技术提供的一种透底印花布料的生产方法和装置,能够一步法同时完成布料的印花染色和印花花型边缘过渡自然整理,满足印花行业可实现让染料能染透布料的正反面、色彩饱满的未来市场需求,且生产高效,品质稳定,提高了生产效率,生产成本低,具有很高的性价比。

- 还没有人留言评论。精彩留言会获得点赞!