一种高强度复合绳芯及其制备方法与流程

1.本发明涉及钢丝绳绳芯技术领域,具体涉及一种高强度复合绳芯及其制备方法。

背景技术:

2.钢丝绳是将力学性能和几何尺寸符合要求的钢丝按照一定的规则捻制在一起的螺旋状钢丝束,由钢丝、绳芯及润滑脂组成。钢丝绳的强度高、自重轻、工作平稳、不易骤然整根折断,工作可靠,在日常生活中具有广泛的应用。由于钢丝绳的独特性能,迄今为止钢丝绳在冶金、矿上、石油天然气钻采、机械、化工、航空航天等领域都是必不可少的材料或部件,因此,钢丝绳的质量也被多个行业所关注,其中,钢丝绳绳芯是保证钢丝绳质量的关键一环。

3.钢丝绳应用在工程处时绳芯在径向起到支撑作用和减少股间压力的效果,对于保持钢丝绳稳定的物理结构起主要作用。同时,钢丝绳绳芯还应具有良好的含油能力,以便释放油脂到钢丝之间进行润滑,降低钢丝之间的摩擦作用力。因此,优化绳芯的结构设计和原料选择,可以有效提高钢丝绳的综合使用性能,在提高绳芯强度、柔韧性好的同时还不影响其吸油性,对提高绳芯乃至钢丝绳整体都具有重要的意义,进而提高钢丝绳的使用安全性。

技术实现要素:

4.本发明目的在于提供一种高强度复合绳芯及其制备方法,有效提高绳芯的整体强度,提高抗拉伸性能和柔韧性能,储油效果好,其制备方法简单易实现。

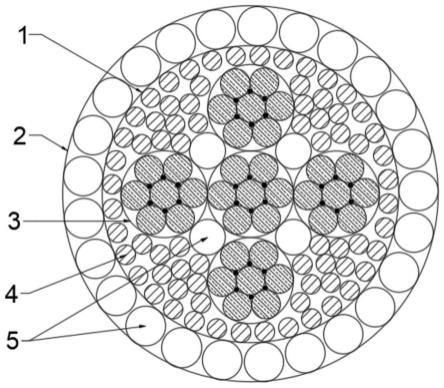

5.本发明提供了一种高强度复合绳芯,包括一内层股和一外层股。所述内层股包括5股复合钢丝芯股、4根剑麻-涤纶双包覆纱以及若干剑麻-改性聚乙烯醇单包覆纱,其中4股复合钢丝芯股螺旋包捻另一股复合钢丝芯股,所述剑麻-涤纶双包覆纱设置在相邻三股复合钢丝芯股之间,所述剑麻-改性聚乙烯醇单包覆纱填充在所述复合钢丝芯股、剑麻-涤纶双包覆纱和外层股之间。所述复合钢丝芯股包括7根镀锌钢丝和6根镀黄铜钢丝,其中6根镀锌钢丝螺旋包捻另一根镀锌钢丝,所述镀黄铜钢丝设置在相邻三根镀锌钢丝的间隙中。所述外层股包括若干根剑麻-涤纶双包覆纱,所述剑麻-涤纶双包覆纱螺旋包捻所述内层股。

6.优选的,所述剑麻-涤纶双包覆纱包括第一剑麻纱、第一涤纶长丝和第二涤纶长丝,其制备方法为先喂入第一涤纶长丝包覆第一剑麻纱得到第一包覆层,再喂入第二涤纶长丝包覆在第一包覆层外层得到第二包覆层。

7.优选的,所述剑麻-改性聚乙烯醇单包覆纱包括第二剑麻纱和改性聚乙烯醇长丝,所述剑麻-改性聚乙烯醇单包覆纱通过喂入改性聚乙烯醇长丝包覆在第二剑麻纱外层制得。

8.进一步优选的,所述改性聚乙烯醇长丝为纤维素纳米纤维和氧化石墨烯共同改性聚乙烯醇后纺丝而成。

9.更进一步优选的,所述聚乙烯醇、纤维素纳米纤维和氧化石墨烯的质量比为100:6:1。

10.优选的,对所述镀锌钢丝外表面做磷化处理在镀锌钢丝表面形成磷化膜,所述磷化膜的膜重为10g/m

2.

。

11.本发明还提供了一种高强度复合绳芯的制备方法,包括以下步骤:

12.步骤1、镀锌钢丝制备:将选取的碳素钢进行酸洗,酸洗后烘干,烘干后将碳素钢经过拉丝机,拉成预定直径的钢丝,拉拔道次为7-10道次;所述钢丝拉拔过程中出模温度不高于300℃,拉拔后对钢丝进行浸锌热处理,锌液温度460℃,镀锌时间70s;镀锌处理后的钢丝经过拉丝机进行再次拉拔,压缩率选择80~90%,镀锌后对钢丝进行稳定化处理得到所述镀锌钢丝;

13.步骤2、镀黄铜钢丝制备:将选取的碳素钢进行酸洗,酸洗后烘干,烘干后将碳素钢经过拉丝机,拉成预定直径的钢丝,依次进行镀铜和镀锌后进行热扩散处理,再将钢丝通过磷酸酸洗处理得到所述镀黄铜钢丝;

14.步骤3、剑麻-涤纶双包覆纱制备:采用1100d-1300d的高强度工业涤纶长丝作为第一涤纶长丝,采用1300d-1500d的高强度工业涤纶长丝作为第二涤纶长丝,将剑麻纤维纺织成剑麻纱;先喂入第一涤纶长丝使其包覆在剑麻纱外表面得到第一包覆层,再喂入第二涤纶长丝使其包覆在第一包覆层得到第二包覆层,进而得到所述剑麻-涤纶双包覆纱;

15.步骤4、剑麻-改性聚乙烯醇单包覆纱:取剑麻纤维纺织成剑麻纱,对改性聚乙烯醇进行湿法纺丝后再通过热拉伸处理得到改性聚乙烯醇长丝,喂入所述改性聚乙烯醇长丝使包覆在剑麻纱表面得到所述剑麻-改性聚乙烯醇单包覆纱;

16.步骤5、内层股制备:取6根镀锌钢丝和6根镀黄铜钢丝,以其中1根镀锌钢丝为芯丝,将6根镀黄铜钢丝放置进入捻股机螺旋包捻所述芯丝,另外5根镀锌钢丝再经捻股机螺旋包捻住芯丝和镀黄铜钢丝得到复合钢丝芯股,其中每一根镀黄铜钢丝位于芯丝和外层相邻两根镀锌钢丝之间。以同样的方法制备另外4股复合钢丝芯股,将其中4股复合钢丝芯股和4根剑麻-涤纶双包覆纱间隔设置,经捻股机螺旋包捻住另外一股复合钢丝芯股,再取若干剑麻-改性聚乙烯醇单包覆纱继续螺旋包捻直到形成预定直径的内层股;

17.步骤6:外层股制备:取若干根剑麻-涤纶双包覆纱经捻股机螺旋包捻住所述内层股得到所述高强度复合绳芯。

18.优选的,所述改性聚乙烯醇包括以下制备步骤:

19.步骤4.1:按比例称取聚乙烯醇、纤维素纳米纤维和氧化石墨烯;

20.步骤4.2:将纤维素纳米纤维、氧化石墨烯与水充分搅拌分散,加入聚乙烯醇,加热溶液至90℃持续搅拌4h使聚乙烯醇完全溶解,然后静置消泡得到所述改性聚乙烯醇。

21.优选的,步骤4中改性聚乙烯醇湿法纺丝时采用含有质量5%的氯化钙冷却甲醇作为凝固溶液,通过纺丝注射器将改性聚乙烯醇的溶液注入到流动的凝固溶液中,成型的纤维长丝干燥后再次浸泡在甲醇溶液12h,去除在烘箱干燥后再进行热拉伸处理。

22.优选的,对步骤3中制得的剑麻-涤纶双包覆纱和步骤4中制得的剑麻-改性聚乙烯醇单包覆纱浸油处理。

23.本发明具有如下有益效果:本发明通过设置内层股和外层股复合结构,其内层股又由复合钢丝芯股、剑麻-涤纶双包覆纱以及剑麻-改性聚乙烯醇单包覆纱复合而成,各层结构相互配合不仅大大提高了绳芯的强度还提高了绳芯内部储油的效果。本发明采用剑麻-涤纶双包覆纱,剑麻-改性聚乙烯醇单包覆纱,剑麻纤维以其长度较长、强力高、耐磨性

好、吸油率高等特点,但剑麻纱的产品质量波动较大,会造成纤维绳芯直径不均匀、散差大和强力不匀等问题,采用合成纤维其包覆剑麻纱的形式不仅弥补剑麻纱强度不足的缺点,还可以减少剑麻纱毛刺,对剑麻纱包覆后得到的包覆纱其抗拉伸能力提升30%-40%,同时也使剑麻-涤纶双包覆纱或剑麻-改性聚乙烯醇单包覆纱更加耐磨、耐腐蚀、直径也更加稳定,用于制备绳芯具有更好的效果。本发明中复合钢丝芯股采用镀锌钢丝和镀黄铜钢丝复合而成,采用独立接触绳芯结构,将镀黄铜钢丝设置在镀锌钢丝相互接触面之间,可以增加钢丝之间的接触面积,镀黄铜钢丝均内外镀锌钢丝紧密贴合,增大了复合钢丝芯股内部的接触面积,应力均匀分散在镀黄铜钢丝和镀锌钢丝的接触面,极大地改善了应力集中的问题,增强绳芯的抗疲劳效果。

24.本发明还提供了所述高强度抗压复合绳芯的制备方法,该绳芯的制备方法操作过程简单清晰,设备要求低,适用性强,生产出的钢丝绳性能优越,发展前景广阔。

附图说明

25.图1是本发明的一种高强度复合绳芯的结构示意图。

26.图2是图1中复合钢丝芯股的结构示意图。

27.图中:1-内层股,2-外层股,3-复合钢丝芯股,4-剑麻-改性聚乙烯醇单包覆纱,5-剑麻-涤纶双包覆纱,301-镀锌钢丝,302-镀黄铜钢丝。

具体实施方式

28.下面所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图1、2所示,本实施例提供一种高强度复合绳芯,包括一内层股1和一外层股2。所述内层股1包括5股复合钢丝芯股3、4根剑麻-涤纶双包覆纱5以及若干剑麻-改性聚乙烯醇单包覆纱4,其中4股复合钢丝芯股3螺旋包捻另一股复合钢丝芯股3,所述剑麻-涤纶双包覆纱5设置在相邻三股复合钢丝芯股3之间,所述剑麻-改性聚乙烯醇单包覆纱4填充在所述复合钢丝芯股3、剑麻-涤纶双包覆纱5和外层股2之间。其中,所述剑麻-涤纶双包覆纱5包括第一剑麻纱、第一涤纶长丝和第二涤纶长丝,其制备方法为先喂入第一涤纶长丝包覆第一剑麻纱得到第一包覆层,再喂入第二涤纶长丝包覆在第一包覆层外层得到第二包覆层。所述剑麻-改性聚乙烯醇单包覆纱4包括第二剑麻纱和改性聚乙烯醇长丝,所述剑麻-改性聚乙烯醇单包覆纱4通过喂入改性聚乙烯醇长丝包覆在第二剑麻纱外层制得。采用包覆方式对剑麻纱进行处理,既保持了剑麻纱的高吸油效果,也进一步增强剑麻纱的强度和耐磨性,同时包覆方式还可以减少剑麻纱的毛刺,减少了剪毛、烧毛的工序,有效解决剪毛、烧毛耗费的人工和造成的剑麻纤维的浪费问题。

30.特别的,所述改性聚乙烯醇长丝为纤维素纳米纤维和氧化石墨烯共同改性聚乙烯醇后纺丝而成。所述聚乙烯醇、纤维素纳米纤维和氧化石墨烯的质量比为100:6:1。经过湿法纺丝、熔融纺丝或静电纺丝制备的纯聚乙烯醇(pva)纤维,往往机械性能较差,限制了其实际使用,纤维素纳米纤维(cnf)和氧化石墨烯(go)分别作为一维和二维的各向异性填料,具有高比强度、高比模量、低比重、小尺寸效应和界面效应,能够有效提高pva纤维的机械性

能。cnf和go的加入后,体系中的氢键会增强,pva与cnf、go之间氢键的形成是形成高强度高模量pva纤维的有利条件。由于纯pva制备的纤维表面光滑,内部致密,加入cnf和go后,纤维的表面变得粗糙,内部也变得疏松多孔。因此需要进行热拉伸,经过热拉伸处理后纤维的直径明显变小,且表面出现沿纤维方向的纹路,表现出其结构的各向异性。同时,纤维内部的孔洞变小,显得更加致密,对提升改性聚乙烯醇长丝的整体性能具有很大帮助。在175℃进行3倍拉伸后,改性聚乙烯醇长丝的极限抗拉强度可达到1.5gpa,延伸率为25.3%,效果很可观。

31.所述复合钢丝芯股3包括7根镀锌钢丝301和6根镀黄铜钢丝302,其中6根镀锌钢丝301螺旋包捻另一根镀锌钢丝301,所述镀黄铜钢丝302设置在相邻三根镀锌钢丝301的间隙中。所述外层股2包括若干根剑麻-涤纶双包覆纱5,所述剑麻-涤纶双包覆纱5螺旋包捻所述内层股1。特别的,对所述镀锌钢丝301外表面做磷化处理在镀锌钢丝301表面形成磷化膜,所述磷化膜的膜重为10g/m

2.

。镀黄铜钢丝302设置在镀锌钢丝301之间,紧密贴合镀锌钢丝301,增大了复合钢丝芯股3内部的接触面积,可使应力均匀分散在接触面上,避免应力集中容易造成断丝的问题。镀黄铜钢丝302具有较高的韧性和塑性,可以更加紧密的与镀锌钢丝301塑性结合,防止在两种钢丝磨合前期出现磨损和断裂。采用镀锌钢丝301和镀黄铜钢丝302复合而成的复合钢丝芯股3,对提高绳芯的支撑能力具有良好的效果。进一步还在镀锌钢丝301表面增设一层磷化膜,磷化膜具有改善金属表面摩擦性能促进滑动的性质,可以提高制绳钢丝的耐蚀、耐磨能力。同时磷化膜还具有多孔性,润滑油脂可以渗入磷化膜孔隙之间,有利于在钢丝绳绳芯内部储存更多的润滑脂,磷化膜与润滑脂的共同作用可以有效提高钢丝间的润滑效果和防腐蚀能力,进而可以提高钢丝的耐磨能力。

32.本实施例还提供了一种高强度复合绳芯的制备方法,用于制备上述高强度复合绳芯,包括以下步骤:

33.步骤1、镀锌钢丝制备:将选取的碳素钢进行酸洗,酸洗后烘干,烘干后将碳素钢经过拉丝机,拉成预定直径的钢丝,拉拔道次为7-10道次;所述钢丝拉拔过程中出模温度不高于300℃,拉拔后对钢丝进行浸锌热处理,锌液温度460℃,镀锌时间70s;镀锌处理后的钢丝经过拉丝机进行再次拉拔,压缩率选择80~90%,镀锌后对钢丝进行稳定化处理得到所述镀锌钢丝301。

34.步骤2、镀黄铜钢丝制备:将选取的碳素钢进行酸洗,酸洗后烘干,烘干后将碳素钢经过拉丝机,拉成预定直径的钢丝,依次进行镀铜和镀锌后进行热扩散处理,再将钢丝通过磷酸酸洗处理得到所述镀黄铜钢丝302。

35.步骤3、剑麻-涤纶双包覆纱制备:采用1100d-1300d的高强度工业涤纶长丝作为第一涤纶长丝,采用1300d-1500d的高强度工业涤纶长丝作为第二涤纶长丝,将剑麻纤维纺织成剑麻纱;先喂入第一涤纶长丝使其包覆在剑麻纱外表面得到第一包覆层,再喂入第二涤纶长丝使其包覆在第一包覆层得到第二包覆层,进而得到所述剑麻-涤纶双包覆纱5,对剑麻-涤纶双包覆纱5浸油处理。

36.步骤4、剑麻-改性聚乙烯醇单包覆纱制备:取剑麻纤维纺织成剑麻纱,对改性聚乙烯醇进行湿法纺丝后再通过热拉伸处理得到改性聚乙烯醇长丝,喂入所述改性聚乙烯醇长丝使包覆在剑麻纱表面得到所述剑麻-改性聚乙烯醇单包覆纱4,对剑麻-改性聚乙烯醇单包覆纱4浸油处理。

37.步骤5、内层股制备:取6根镀锌钢丝301和6根镀黄铜钢丝302,以其中1根镀锌钢丝301为芯丝,将6根镀黄铜钢丝302放置进入捻股机螺旋包捻所述芯丝,另外5根镀锌钢丝301再经捻股机螺旋包捻住芯丝和镀黄铜钢丝302得到复合钢丝芯股3,其中每一根镀黄铜钢丝302位于芯丝和外层相邻两根镀锌钢丝301之间。以同样的方法制备另外4股复合钢丝芯股3,将其中4股复合钢丝芯股3和4根剑麻-涤纶双包覆纱5间隔设置,经捻股机螺旋包捻住另外一股复合钢丝芯股3,再取若干剑麻-改性聚乙烯醇单包覆纱4继续螺旋包捻直到形成预定直径的内层股1。需要说明的是,根据不同的需求通过控制包捻的剑麻-改性聚乙烯醇单包覆纱数量即可生产不同直径的绳芯,也可改变复合钢丝芯股的直径来实现变化。

38.步骤6:外层股制备:取若干根剑麻-涤纶双包覆纱5经捻股机螺旋包捻住所述内层股1得到所述高强度复合绳芯。

39.其中,所述改性聚乙烯醇包括以下制备步骤:

40.步骤4.1:按比例称取聚乙烯醇、纤维素纳米纤维和氧化石墨烯;

41.步骤4.2:将纤维素纳米纤维、氧化石墨烯与水充分搅拌分散,加入聚乙烯醇,加热溶液至90℃持续搅拌4h使聚乙烯醇完全溶解,然后静置消泡得到所述改性聚乙烯醇。

42.步骤4中改性聚乙烯醇湿法纺丝时采用含有质量5%的氯化钙冷却甲醇作为凝固溶液,通过纺丝注射器将改性聚乙烯醇的溶液注入到流动的凝固溶液中,成型的纤维长丝干燥后再次浸泡在甲醇溶液12h,去除在烘箱干燥后再进行热拉伸处理。

43.通过上述方法制得的10mm高强度复合绳芯抗破断拉力达到100kn-120kn,含油率高达25%-35%,柔韧性良好。

44.本发明通过设置包含有内层股和外层股复合结构的绳芯,其内层股又由复合钢丝芯股、剑麻-涤纶双包覆纱和剑麻-改性聚乙烯醇单包覆纱以特定结构结合起来,外层股采用剑麻-改性聚乙烯醇单包覆纱,采用剑麻纱搭配不同的合成纤维丝提升了绳芯的含油效果和柔韧性,有提升了绳芯的抗拉能力。而复合钢丝芯股则将镀锌钢丝和镀黄铜钢丝结合,进一步也提升了绳芯的强度,同时绳芯的支撑力也得到加强。该绳芯性能优越,采用该绳芯制备而成的钢丝绳也可大大提高钢丝绳的整体性能。本发明还提出了制备该高强度复合绳芯的方法,该方法简单易操作,适用性强。

45.上结合实施例对本发明进行了详细说明,另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合变更,本发明对各种可能的组合方式不再另行说明。此外,根据本发明各个技术特征进行的其他变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1