一种PPS纺织隔膜布的制作方法

一种pps纺织隔膜布

技术领域

1.本发明属于电解槽隔膜布领域,具体公开了一种pps纺织隔膜布。

背景技术:

2.电解槽由槽体、阳极和阴极组成,多数用隔膜将阳极室和阴极室隔开。按电解液的不同分为水溶液电解槽、熔融盐电解槽和非水溶液电解槽三类。在水电解槽中,当直流电通过电解槽时,在阳极与溶液界面处发生氧化反应,在阴极与溶液界面处发生还原反应,以制取所需产品。对电解槽结构进行优化设计,合理选择隔膜材料,是提高电流效率、降低槽电压、节省能耗的关键。电解水时,阴、阳极室的电解液相同,电解槽的隔膜需将阴、阳极室隔开,以保证氢、氧纯度,并防止氢氧混合发生爆炸。隔膜由惰性材料制作,如氯碱工业中长期使用的石棉隔膜。目前国内主要的碱性水电解制氢设备厂家仍然使用石棉布作为隔膜,但石棉隔膜性能不稳定,当盐水中含有钙、镁杂质时,容易在隔膜中生成氢氧化物沉淀,降低透过率;在比较高的温度和在电解液作用下,还会发生膨胀、松脱,并且石棉还具有环境污染方面的劣势,现有技术中常采用聚苯硫醚纤维制得的隔膜布来代替石棉隔膜布,来解决上述问题。然而,由于聚苯硫醚纤维存在吸水性差的缺陷,导致制得的隔膜布亲水性差,无法很好的满足使用要求。因此需要对聚苯硫醚纤维隔膜布材料进行进一步的改进,如cn111733602a公开了一种pps/mofs微纳米纤维碱性水电解槽隔膜的制备方法,包括将干燥的pps树脂通过熔喷设备制备pps熔喷布;对pps熔喷布进行亲水改性;采用耐碱亲水性mofs对亲水改性后的pps熔喷布进行改性;对mofs改性后的pps熔喷布进行热压后,快速冷却,得到pps/mofs微纳米纤维碱性水电解槽隔膜,采用亲水性zif-90改性的方式,不仅会提高其亲水性,提高吸碱率,而且由于zif-90所具备的mofs材料均具有的三维的孔结构能有效阻止气体分子的渗透,上述方法制备的隔膜虽然性能优异,亲水性好,但是其制备工艺复杂,需要使用昂贵的材料进行改性,不利用降低成本,无法大规模工业化应用。cn107574525a公开了一种水电解槽用混纺隔膜布,该隔膜布为由聚苯硫醚纤维与维纶纤维的混纺纱线所形成的机织物或无纺布,其平均直径为0.1~15μm;其中所述聚苯硫醚纤维的含量为90~50重量%,所述维纶纤维的含量为10~50重量%,制得的隔膜布在使用过程中碱液的润湿性和离子透过性优异。但是维纶纤维耐热水性不够好,弹性较差,在热水中寿命差,影响了最终混纺隔膜布的性能,限制了上述制备方法的应用。目前需要寻找一种制备方便,性能优良,制造成本低的聚苯硫醚纤维隔膜布。

技术实现要素:

3.针对上述情况,本发明公开了一种pps纺织隔膜布,亲水性好,气密性高,制备方便,性能优良,制造成本低。

4.本发明的技术方案如下:

5.一种pps纺织隔膜布,由以下步骤制备获得:

6.1)pps纤维预处理:首先将纯pps纤维浸入到含有稀硝酸的透明质酸钠溶液中进行

预处理2-4h;取出后随后用去离子水清洗并干燥;

7.2)纺纱:通过梳绵-并条-粗纱-细纱-络筒-并纱-加捻-热定型的纺纱工艺进行纺纱获得纱线;

8.3)织布:将制得的纱线通过平纹织布机进行织造,制得经向密度为40~80根/英寸、纬向密度为35~70根/英寸的高密度机织物作为隔膜布;

9.4)后处理:放入密闭室内,使用硫磺熏蒸对步骤3)制备的隔膜布进行后处理。

10.进一步的,上述一种pps纺织隔膜布,所述步骤1)中的含有稀硝酸的透明质酸钠溶液由以下步骤制备:10-30℃温度下,将1份浓度为14-23%的稀硝酸水溶液加入到1-4份透明质酸钠溶液中,40-200rpm/min搅拌而成。

11.进一步的,上述一种pps纺织隔膜布,所述透明质酸钠溶液由以下步骤制备:

12.a按重量份计,将1份的透明质酸钠干粉加入到含0.005-0.01份的透明质酸酶的9份水溶液中,在30-35℃下酶解10-20min,得到10份透明质酸酶解溶液;

13.b将步骤a获得的透明质酸酶解溶液加入到浓度为50-120g/l的精氨酸溶液中,最终加入的透明质酸酶解溶液与精氨酸溶液的体积比为1:1-4;添加完成后,在30-35℃下搅拌1-4h,得到混合液a;

14.c按照混合液a、peg20000的质量比为5-10:1的比例混合,加入三乙醇胺调节体系的ph至6-7之间,静置陈化2-6h,得到透明质酸钠溶液。

15.进一步的,上述一种pps纺织隔膜布,所述pps纺织隔膜布中的pps纤维的直径为0.5-5μm。

16.进一步的,上述一种pps纺织隔膜布,所述pps纺织隔膜布中的pps纤维的截面为十字形。

17.进一步的,上述一种pps纺织隔膜布,所述步骤2)制备的纱线的经纱捻系数为4.2~4.5,纬纱捻系数为1.6~2.2。

18.进一步的,上述一种pps纺织隔膜布,所述步骤4)中,硫磺熏蒸处理的参数为:温度40-65℃,熏蒸时间4-8h,硫磺用量10-20g/m3。

19.进一步的,上述一种pps纺织隔膜布,所述隔膜布的吸水速度小于8s。

20.进一步的,上述一种pps纺织隔膜布,所述隔膜布的厚度为0.1-0.8mm,气密性为250-900mmh2o,表面电阻为35-50ω.cm2。

21.本发明混纺隔膜布的气密性为250~900mmh2o,在满足200mm以上h2o压力下,保持2min不透气的条件下,可以基本满足实际水电解槽中隔膜布的气密性使用要求,且同时考虑到隔膜布能具有优异的气密性、离子的通过效率以及隔膜布的加工性。如果气密性小于200mmh2o压力,无法满足隔膜基本需求,生成的气体纯度受影响;如果气密性高于900mmh2o压力,一方面织造困难,成本高,另一方面会提高隔膜的电阻,进而提高单位产气的能源消耗量。本发明的水电解槽用隔膜布的厚度优选为0.4-0.6mm,气密性优选300~400mmh2o压力。

22.进一步的,上述一种pps纺织隔膜布在水电解槽中的应用。

23.本发明具有如下有益效果:

24.本发明使用含有稀硝酸的透明质酸钠溶液中进行预处理,相比强酸处理,条件温和,环境污染小,纤维亲水性好;并且本发明纺纱过程中捻度小,纱线毛羽丰满蓬松,提高气

密性,降低透气率。最后在隔膜布的后处理中,使用硫磺处理,进一步的增加了隔膜布的亲水性,延长了其寿命。综上的,本方法制备的pps隔膜布亲水性好,吸水速度为8s以下。吸水速度快,体现了隔膜布的亲水性能优异。隔膜布的亲水性能好,在使用过程中可以增加离子透过性,可以减少能耗,降低生产成本;除此之外,由于隔膜的亲水性能好,在使用过程中,可以在隔膜的表层形成一层水膜,使得隔膜的孔径减小,从而可以有效地阻止生成的氢气、氧气的相互通过,使得氢气、氧气的纯度增加。本发明制备方便,制备条件温和,制备成本低,特别适用于水电解槽中。

附图说明

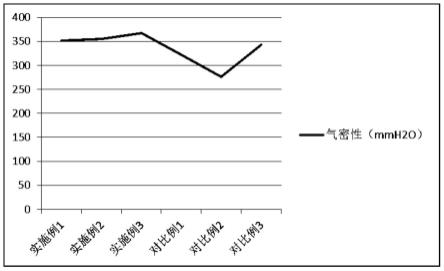

25.图1为实施例气密性的性能比较图;

26.图2为实施例吸水率的性能比较图;

27.图3为实施例吸水速度的比较图。

具体实施方式

28.一种pps纺织隔膜布,由以下步骤制备获得:

29.1)pps纤维预处理:首先将纯pps纤维浸入到含有稀硝酸的透明质酸钠溶液中进行预处理2-4h;取出后随后用去离子水清洗并干燥;

30.2)纺纱:通过梳绵-并条-粗纱-细纱-络筒-并纱-加捻-热定型的纺纱工艺进行纺纱获得低捻度纱线;

31.3)织布:将制得的纱线通过平纹织布机进行织造,制得经向密度为40~80根/英寸、纬向密度为35~70根/英寸的高密度机织物作为隔膜布;

32.4)后处理:放入密闭室内,使用硫磺熏蒸对步骤3)制备的隔膜布进行后处理。

33.所述步骤1)中的含有稀硝酸的透明质酸钠溶液由以下步骤制备:

34.10-30℃温度下,将1份浓度为14-23%的稀硝酸水溶液加入到1-4份透明质酸钠溶液中,40-200rpm/min搅拌而成。

35.所述透明质酸钠溶液由以下步骤制备:

36.a按重量份计,将1份的透明质酸钠干粉加入到含0.005-0.01份的透明质酸酶的9份水溶液中,在30-35℃下酶解10-20min,得到10份透明质酸酶解溶液;

37.b将步骤a获得的透明质酸酶解溶液加入到浓度为50-120g/l的精氨酸溶液中,最终加入的透明质酸酶解溶液与精氨酸溶液的体积比为1:1-4;添加完成后,在30-35℃下搅拌1-4h,得到混合液a;

38.c按照混合液a、peg20000的质量比为5-10:1的比例混合,加入三乙醇胺调节体系的ph至6-7之间,静置陈化2-6h,得到透明质酸钠溶液。

39.所述pps纺织隔膜布中的pps纤维的直径为0.5-5μm。

40.所述pps纺织隔膜布中的pps纤维的截面为十字形。

41.所述步骤2)制备的纱线的经纱捻系数为1.4~1.9,纬纱捻系数为1.6~2.2。

42.所述步骤4)中,硫磺熏蒸处理的参数为:温度40-65℃,熏蒸时间4-8h,硫磺用量10-20g/m3。

43.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例

仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

44.本发明所述pps纤维购自浙江新和成特种材料有限公司型号2d*51mm

45.透明质酸钠购自麦克林macklin,货号h832247

46.透明质酸酶购自阿拉丁试剂网货号h141272-250mg

47.本发明实施例中使用的试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

48.实施例1

49..一种pps纺织隔膜布,由以下步骤制备获得:

50.1)pps纤维预处理:首先将纯pps纤维浸入到含有稀硝酸的透明质酸钠溶液中进行预处理2h;取出后随后用去离子水清洗并干燥;

51.2)纺纱:通过梳绵-并条-粗纱-细纱-络筒-并纱-加捻-热定型的纺纱工艺进行纺纱获得低捻度纱线;

52.3)织布:将制得的纱线通过平纹织布机进行织造,制得经向密度为40根/英寸、纬向密度为35根/英寸的高密度机织物作为隔膜布;

53.4)后处理:放入密闭室内,使用硫磺熏蒸对步骤3)制备的隔膜布进行后处理。

54.所述步骤1)中的含有稀硝酸的透明质酸钠溶液由以下步骤制备:

55.10℃温度下,将1份浓度为14%的稀硝酸水溶液加入到1份透明质酸钠溶液中,40rpm/min搅拌而成。

56.所述透明质酸钠溶液由以下步骤制备:

57.a按重量份计,将1份的透明质酸钠干粉加入到含0.005份的透明质酸酶的9份水溶液中,在30℃下酶解10min,得到10份透明质酸酶解溶液;

58.b将步骤a获得的透明质酸酶解溶液加入到浓度为50g/l的精氨酸溶液中,最终加入的透明质酸酶解溶液与精氨酸溶液的体积比为1:1;添加完成后,在30℃下搅拌1h,得到混合液a;

59.c按照混合液a、peg20000的质量比为10:1的比例混合,加入三乙醇胺调节体系的ph至6-7之间,静置陈化2h,得到透明质酸钠溶液。

60.所述pps纺织隔膜布中的pps纤维的平均直径为0.5μm。

61.所述pps纺织隔膜布中的pps纤维的截面为十字形。

62.所述步骤2)制备的纱线的经纱捻系数为1.4~1.9,纬纱捻系数为1.6~2.2。

63.所述步骤4)中,硫磺熏蒸处理的参数为:温度40℃,熏蒸时间4h,硫磺用量10g/m3。

64.所述隔膜布的厚度为0.5mm。

65.实施例2

66.一种pps纺织隔膜布,由以下步骤制备获得:

67.1)pps纤维预处理:首先将纯pps纤维浸入到含有稀硝酸的透明质酸钠溶液中进行预处理4h;取出后随后用去离子水清洗并干燥;

68.2)纺纱:通过梳绵-并条-粗纱-细纱-络筒-并纱-加捻-热定型的纺纱工艺进行纺纱获得低捻度纱线;

69.3)织布:将制得的纱线通过平纹织布机进行织造,制得经向密度为60根/英寸、纬

向密度为50根/英寸的高密度机织物作为隔膜布;

70.4)后处理:放入密闭室内,使用硫磺熏蒸对步骤3)制备的隔膜布进行后处理。

71.所述步骤1)中的含有稀硝酸的透明质酸钠溶液由以下步骤制备:

72.20℃温度下,将1份浓度为19%的稀硝酸水溶液加入到2份透明质酸钠溶液中,100rpm/min搅拌而成。

73.所述透明质酸钠溶液由以下步骤制备:

74.a按重量份计,将1份的透明质酸钠干粉加入到含0.075份的透明质酸酶的9份水溶液中,在33℃下酶解15min,得到10份透明质酸酶解溶液;

75.b将步骤a获得的透明质酸酶解溶液加入到浓度为90g/l的精氨酸溶液中,最终加入的透明质酸酶解溶液与精氨酸溶液的体积比为1:2;添加完成后,在33℃下搅拌1-4h,得到混合液a;

76.c按照混合液a、peg20000的质量比为7:1的比例混合,加入三乙醇胺调节体系的ph至6-7之间,静置陈化4h,得到透明质酸钠溶液。

77.所述pps纺织隔膜布中的pps纤维的平均直径为2μm。

78.所述pps纺织隔膜布中的pps纤维的截面为十字形。

79.所述步骤2)制备的纱线的经纱捻系数为1.4~1.9,纬纱捻系数为1.6~2.2。

80.所述步骤4)中,硫磺熏蒸处理的参数为:温度50℃,熏蒸时间6h,硫磺用量15g/m3。

81.所述隔膜布的厚度为0.5mm。

82.实施例3

83.一种pps纺织隔膜布,由以下步骤制备获得:

84.1)pps纤维预处理:首先将纯pps纤维浸入到含有稀硝酸的透明质酸钠溶液中进行预处理2-4h;取出后随后用去离子水清洗并干燥;

85.2)纺纱:通过梳绵-并条-粗纱-细纱-络筒-并纱-加捻-热定型的纺纱工艺进行纺纱获得低捻度纱线;

86.3)织布:将制得的纱线通过平纹织布机进行织造,制得经向密度为80根/英寸、纬向密度为70根/英寸的高密度机织物作为隔膜布;

87.4)后处理:放入密闭室内,使用硫磺熏蒸对步骤3)制备的隔膜布进行后处理。

88.所述步骤1)中的含有稀硝酸的透明质酸钠溶液由以下步骤制备:

89.30℃温度下,将1份浓度为23%的稀硝酸水溶液加入到4份透明质酸钠溶液中,200rpm/min搅拌而成。

90.所述透明质酸钠溶液由以下步骤制备:

91.a按重量份计,将1份的透明质酸钠干粉加入到含0.01份的透明质酸酶的9份水溶液中,在35℃下酶解20min,得到10份透明质酸酶解溶液;

92.b将步骤a获得的透明质酸酶解溶液加入到浓度为120g/l的精氨酸溶液中,最终加入的透明质酸酶解溶液与精氨酸溶液的体积比为1:4;添加完成后,在335℃下搅拌4h,得到混合液a;

93.c按照混合液a、peg20000的质量比为5:1的比例混合,加入三乙醇胺调节体系的ph至6-7之间,静置陈化6h,得到透明质酸钠溶液。

94.所述pps纺织隔膜布中的pps纤维的平均直径为5μm。

95.所述pps纺织隔膜布中的pps纤维的截面为十字形。

96.所述步骤2)制备的纱线的经纱捻系数为1.4~1.9,纬纱捻系数为1.6~2.2。

97.所述步骤4)中,硫磺熏蒸处理的参数为:温度65℃,熏蒸时间8h,硫磺用量20g/m3。

98.所述隔膜布的厚度为0.5mm。

99.对比例1

100.对比例

101.不含有实施例2所述的1)pps纤维预处理,其余同实施例2。

102.对比例2

103.对比例

104.所述步骤2)制备的纱线的为高捻度,经纱捻系数为3.4~4.1,纬纱捻系数为2.6~3.2,其余同实施例2。

105.对比例3

106.对比例

107.不含有4)后处理步骤,其余同实施例2。

108.测试例

109.对实施例1-3以及对比例1-3生产的隔膜布进行性能测试,测试项目和方法如下

110.【气密性】

111.根据中国建材行业标准jct 211-2009「隔膜石棉布」标准,4.5.2气密性能测试

112.【吸水率】

113.根据gb/t21655.1-2008标准测试经过亲水处理前后的吸水率。

114.【面电阻】

115.根据中华人民共和国电子工业行业标准sj/t 10171.5-91碱性蓄电池隔膜面电阻的测试标准,设置的测试pps隔膜面电阻的设备,设备的设置参数如下:

116.【吸水速度】

117.根据jis l1907-2010纤维制品的吸水性试验方法中7.1.1滴下法进行测试。

118.结果见下表1和附图1-3

119.表1pps纺织隔膜布性能测试

[0120][0121]

由表1和附图1-3的数据可知,本发明过程中的预处理过程,以及后处理过程,可以较好的改善pps纺织隔膜布的亲水性,并不影响纺织隔膜布的气密性,而未经过预处理或者后处理的pps纺织隔膜布的虽然气密性较好,但是亲水性较差,使用轻捻的实施例的气密性较多的好于非轻捻的对比例2。可以得出结论,本方法制备的pps隔膜布亲水性好,气密性较高。

[0122]

经过测试,实施例2制备的隔膜布在温度为95~130℃下,可以使用的年限为1-3年;该隔膜在压力为0~4.0kpa条件下,该隔膜布在气密性为250~900毫米水柱压力下,2分钟之内无气泡产生。

[0123]

以上所述实施例仅表达了本发明的有限几种优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1