一种复合纳米抗菌纤维的内裤面料制备方法及静电纺丝装置与流程

1.本发明涉及面料生产技术领域,具体涉及一种复合纳米抗菌纤维的内裤面料制备方法及静电纺丝装置。

背景技术:

2.内裤作为人们的贴身衣物,消费者对其舒适性、透气透湿能力及保持洁净的能力要求越来越高。

3.传统抗菌内裤面料的制备方法大致有两种:一种是:抗菌纤维纱线和面料纱线混纺;抗菌纤维纱线需要另外制备,然后与面料纱线混纺成抗菌面料,无法利用现有面料进行制备,所需工艺多、耗时长。另一种是:基于面料原纤上通过涂覆、浸泡等操作,使得原纤上附着一层抗菌物质,从而达到抗菌的目的;在面料原纤上附着抗菌物质需要经过涂覆、浸泡等操作,需要的工序较多,且附着上的抗菌物质多为鳞状块状结构,因此容易因揉搓等操作而造成脱落残留、降低面料柔软度等;同时该方法加工中,已造成大量抗菌溶液的浪费,原料利用率不足等问题;

4.因此公开号(cn111329135a)公开了一种复合纳米抗菌纤维内裤面料及其制备方法来解决上述问题;但在该制备方法中纺丝液中加入了硝酸银来实现其抗菌性能,其存在一定的毒副作用,因此需要一种采用天然抗菌物质的纺丝液来减少对人体健康的影响。

5.而静电纺丝作为一种制备纳米纤维的方法,具有简单、成本低、纤维形态可控等特点。与传统的纺丝方式相比,静电纺丝的最大特点在于利用高压电场使聚合物纺丝液发生射流。纤维在射流后到达接收装置的过程中,纤维中的溶剂会蒸发而固化,从而得到纤维状物质。相比其他技术来说静电纺丝技术具有设备简单、成本较低,操作性强等优点;而现有的静电纺丝设备一般采用较为小型的设备,工作效率较低,不适用大规模连续化生产;

6.而且在静电纺丝中,相对湿度是一个关键参数,它几乎影响所收集纤维的所有特性,例如形态、机械性能、液体保持力、润湿特性、相组成、链构象和表面电势。相对湿度是可靠性工艺的决定因素,因为它控制着电荷耗散和溶剂蒸发;因此静电纺丝过程中可控湿度的重要性日益提高。

技术实现要素:

7.为了解决以上问题,本发明提供一种复合纳米抗菌纤维的内裤面料制备方法以及用于其静电纺丝的静电纺丝装置,能够提高内裤面料的抗菌效果,同时能够减少对人的健康所产生的影响;同时通过静电纺丝装置能够实现面料的大批量生产。

8.为实现上述目的,本发明采用的技术方案:一种复合纳米抗菌纤维的内裤面料制备方法,其特征在于,步骤如下:

9.1)制备基布层:将抗静电纤维以及棉纤维以不同比例混纺纱在针织机上编织成针织胚布得到基布层;

10.2)将步骤1)中所制成的基布层用清水清洗、除菌除尘除静电后,待用;

11.3)制备纳米抗菌纺丝液:聚乳酸15~25份、蓖麻油4~6份、紫锥菊提取物4~6份、乙醇80~120份、氯仿50~60份相互混合得到第一纺丝液,待用;

12.将聚二甲基硅氧烷4~6份、聚乙烯吡咯烷酮15~25份、乙醇70~90份、乙醚60~80份相互混合得到第二纺丝液,待用;

13.4)将步骤3)中的第一纺丝液加入静电纺丝设备储液机构,以基布层作为静电纺丝的纺丝收集机构,用静电纺丝设备直接在基布层表面电纺形成第一纳米抗菌纤维层,得到复合基布层;

14.5)将步骤3)中的第二纺丝液加入静电纺丝设备储液机构,以步骤4)中所得到的复合基布层作为静电纺丝的纺丝收集机构,用静电纺丝设备直接在第一纳米抗菌纤维层表面形成第二纳米抗菌纤维层;

15.6)采用热压工艺将面料层复合于第二纳米抗菌纤维层的外表面,即获得复合纳米抗菌纤维的内裤面料。

16.本发明还进一步设置为,所述抗静电纤维为pan纤维、腈纶纤维、竹纤维、尼龙纤维和金属纤维的任一种。

17.本发明还进一步设置为,所述抗静电纤维的制备步骤如下:

18.s1:制备抗静电溶液:将抗静电改性液、亲水柔软整理剂和无水乙醇以3:1:5的比例进行混合得到抗静电溶液;

19.s2:将得到的抗静电溶液放入超声波设备内升温至65-70℃,处理30-40min;

20.s3:将纤维放入超声波设备内与溶液a混合,启动超声波设备,然后每隔2-3min升温5℃直至50-60℃,持续15-30min,得到抗静电纤维。

21.一种静电纺丝装置,用于在权利要求中步骤或步骤时对基布层表面喷涂纺丝液,形成纳米纤维层;其特征在于,包括安装架,所述安装架上设置有用于输送基布层的输送机构,所述输送机构的传输路径上设置有纺丝箱,所述纺丝箱内设置有分隔板,所述分隔板将纺丝箱分隔为上腔以及下腔且之间设置有通孔,所述上腔与下腔内均设置有朝向基布层的喷丝机构;所述分隔板的两侧还滚动连接有导电辊;

22.所述纺丝箱内还设置有湿度控制机构,所述湿度控制机构用于控制纺丝箱内的湿度。

23.本发明还进一步设置为,所述输送机构包括设置于纺丝箱上且位于一侧的出料口以及进料口,所述出料口以及进料口处分别设置有收料辊以及进料辊,所述进料辊与收料辊之间设置有传送辊,所述传送辊位于通孔处用于使基布层的运动路径呈u形设置。

24.本发明还进一步设置为,所述喷丝机构包括与纺丝箱连接的储液箱,所述储液箱,所述储液箱通过管道连接有物料筒,所述物料筒连接有输料管,所述输料管连接有喷丝针;所述物料筒内还设置有活塞杆,所述活塞杆远离物料筒的一端设置有驱动活塞杆在物料筒内往复移动的驱动机构。

25.本发明还进一步设置为,所述物料筒的两端均设置有进料管和出料管,两根所述进料管均通过管道与储液箱连接且进料管内设置有单向阀,所述单向阀用于控制纺丝液由储液箱向物料筒单向流动;一对所述出料管均通过输料管连接喷丝针,所述出料管内设置有单向阀,所述单向阀用于控制纺丝液由物料筒向喷丝针流动。

26.本发明还进一步设置为,所述湿度控制机构包括设置有于纺丝箱内的湿度传感

器,所述湿度传感器连接有plc控制模块,所述plc控制模块连接有位于纺丝箱内的除湿机以及加湿器,所述加湿器连接有连接水源的水管。

27.本发明还进一步设置为,所述驱动机构包括设置于纺丝箱内的转动电机,所述转动电机的一侧设置有用于固定物料筒的物料筒架,所述物料筒架与转动电机之间设置有滑动架,所述滑动架上滑动连接有一端与活塞杆连接的推杆,所述推杆与转动电机之间设置有丝杆,所述丝杆一端与转动电机固定连接,另一端与推杆通过螺纹连接。

28.本发明还进一步设置为,所述纺丝箱内设置有温控机构,所述温控机构包括设置于纺丝箱内的温度传感器,所述温度传感器与plc控制模块连接,所述纺丝箱内还设置有连接箱体外部气源的通风管,所述通风管内设置有进风扇,所述通风管内壁上设置有半导体制冷片,所述半导体制冷片的热端或冷端朝向通风管内壁且与通风管转动连接,还包括与plc控制模块连接的转动电机,所述转动电机用于控制半导体制冷片的热端或冷端的朝向;所述进风扇与气源也与plc控制模块电连接。

29.综上所述,本发明的有益效果:

30.1.通过在基布层上设置含有含有蓖麻油和紫锥菊提取物的第一纺丝液以及含有聚二甲基硅氧烷的第二纺丝液,可以在蓖麻油和紫锥菊提取物的复配作用下显著提高复合面料的抗菌性能,以及可以在聚二甲基硅氧烷的作用下,使得复合面料具有一定的疏水防水性,以隔绝微生物所需的水资源,从而可以进一步提高复合面料的抗菌性能;而且天然的材质能够减少对人体健康的损伤;而基布层通过将纤维与抗静电改性液、亲水柔软整理剂和无水乙醇相结合,并与棉纤维混纺而制成,与现有的技术相比能够提高其抗静电效果,并且与现有的一些加入普通导电纤维的面料相比,能够更加耐用持久,保证使用时手感的柔软程度,使得穿着更加舒适。

31.2.与现有的静电纺丝装置相比,本发明通过进料辊、收料辊以及传送辊能够带动基布层在纺丝箱内持续稳定的传送,同时通过对称设置的喷丝机构能够实现对基布层表面喷涂双层纤维膜,提高了静电纺丝的效率,能够满足纳米面料大规模的生产。

32.3.纺丝箱内还设置有温控装置以及湿度控制机构能够对纺丝箱内的温度以及湿度进行调节,从而减少温湿度对纳米纤维的影响,提高纤维的质量。

33.4.通过物料筒的设置能够保证在加工过程中纺丝液的持续输出,从而保证纺丝过程中,纺丝液不会断流,能够让纳米纤维在基布层上的分布更加的均匀,使得面料的质量更好。

附图说明

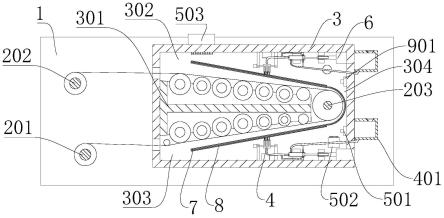

34.图1是本实施例设备的剖面示意图。

35.图2是本实施例温控机构结构示意图。

36.图3是本实施例喷丝机构结构示意图。

37.图4是图3的a处放大示意图。

38.图5是本实施例的模块连接框图。

39.附图标记:1-安装架;2-输送机构;201-收料辊;202-进料辊;203-传送辊;3-纺丝箱;301-分隔板;302-上腔;303-下腔;304-通孔;4-喷丝机构;401-储液箱;402-物料筒;412-进料管;422-出料管;432-单向阀;442-单向阀;403-输料管;404-喷丝针;405-活塞杆;

5-湿度控制机构;501-湿度传感器;502-除湿机;503-加湿器;6-驱动机构;601-转动电机;602-物料筒架;603-滑动架;604-推杆;605-丝杆;7-低压汞灯;8-反射镜;9-温控机构;901-温度传感器;902-通风管;903-进风扇;904-半导体制冷片。

具体实施方式

40.以下结合附图对本发明作进一步详细说明。

41.如图1-4所示,本实施例公开了一种复合纳米抗菌纤维的内裤面料制备方法,其特征在于,步骤如下:

42.1)制备基布层:将抗静电纤维以及棉纤维以不同比例混纺纱在针织机上编织成针织胚布得到基布层;

43.2)将步骤1)中所制成的基布层用清水清洗、除菌除尘除静电后,待用;

44.3)制备纳米抗菌纺丝液:其中第一纺丝液是由聚乳酸12g、蓖麻油3g、紫锥菊提取物3g、乙醇130g、氯仿40g混合而得;聚乳酸的平均分子量50000;紫锥菊提取物中,紫锥菊多酚的质量含量为4%,菊苣酸的质量含量为2%;将制备好的第一纺丝液放置在与下腔303相匹配的储液箱401内,然后对基布层表面电纺

45.第二纺丝液是由聚二甲基硅氧烷3g、聚乙烯吡咯烷酮12g、乙醇60g、乙醚90g混合而得,用于后续加入到与上腔302对应的储液箱401中待用;

46.4)将步骤3)中的第一纺丝液加入静电纺丝设备储液机构,以基布层作为静电纺丝的纺丝收集机构,用静电纺丝设备直接在基布层表面电纺形成第一纳米抗菌纤维层,得到复合基布层;

47.5)将步骤3)中的第二纺丝液加入静电纺丝设备储液机构,以步骤4)中所得到的复合基布层作为静电纺丝的纺丝收集机构,用静电纺丝设备直接在第一纳米抗菌纤维层表面形成第二纳米抗菌纤维层;

48.6)采用热压工艺将面料层复合于第二纳米抗菌纤维层的外表面,即获得复合纳米抗菌纤维的内裤面料。

49.本实施例中,所述抗静电纤维为pan纤维、腈纶纤维、竹纤维、尼龙纤维和金属纤维的任一种。

50.本实施例中,所述抗静电纤维的制备步骤如下:

51.s1:制备抗静电溶液:将抗静电改性液、亲水柔软整理剂和无水乙醇以3:1:5的比例进行混合得到抗静电溶液;

52.s2:将得到的抗静电溶液放入超声波设备内升温至65-70℃,处理30-40min;

53.s3:将纤维放入超声波设备内与溶液a混合,启动超声波设备,然后每隔2-3min升温5℃直至50-60℃,持续15-30min,得到抗静电纤维。

54.一种静电纺丝装置,用于在权利要求1中步骤4或步骤5时对基布层表面喷涂纺丝液,形成纳米纤维层;其特征在于,包括安装架1,所述安装架1上设置有用于输送基布层的输送机构2,所述输送机构2的传输路径上设置有纺丝箱3,所述纺丝箱3内设置有分隔板301,所述分隔板301将纺丝箱3分隔为上腔302以及下腔303且之间设置有通孔304,所述上腔302与下腔303内均设置有朝向基布层的喷丝机构4;所述分隔板301的两侧还滚动连接有导电辊;所述分隔板301为金属材质,其与纺丝箱3的连接处为绝缘材料形成绝缘隔板从而

避免纺丝箱3也带电,所述分隔板301连接有地线或者负高压从而使得导电辊也接地或者连接负高压;而喷丝机构4中的喷丝针404外部通过变压器也连接有高压,从而使得喷丝针404端部的纺丝液会在电场作用下有球形会变为圆锥形,并从圆锥尖端延展得到纤维细丝,从而实现对基布层表面的纺丝;

55.如图1所示,所述纺丝箱3内通过分隔板301形成上腔302与下腔303,所述上腔302上设置有出料口且出料口处设置有收料辊203;所述下腔303上设置有与出料口同一侧的进料口,所述进料口处设置有进料辊202,当需要对基布层进行电纺时,则基布层的两端分别连接进料辊202以及收料辊203,并通过纺丝箱3内的传送辊对基布层实现转向,从而使其沿u形路径行进;而上腔与下腔内均设置有喷丝机构4,从而能够实现在基布层的表面形成双层纳米纤维膜,从而提高纺丝的效率;而两个独立的喷丝机构4能够加入不同的纺丝液,从而使得纺丝的两层纳米纤维膜功能不同。

56.所述纺丝箱3内还设置有湿度控制机构5,所述湿度控制机构5用于控制纺丝箱3内的湿度;湿度控制机构5包括设置有于纺丝箱3内的湿度传感器501,所述湿度传感器501连接有plc控制模块,所述plc控制模块连接有位于纺丝箱3内的除湿机502以及加湿器503,所述加湿器503连接有连接水源的水管;

57.通过plc控制模块能够对除湿机502以及加湿器503进行控制;通过湿度传感器501能够对纺丝箱3内的湿度进行检测,当湿度高于设定的值时,则plc控制模块则会控制除湿机502启动,从而对箱体内的湿气进行排放;而当湿度到达预设的范围内后,则关闭除湿机;而当湿度过低时,则控制加湿器503对内部释放水雾;而加湿器503的进水口与水管直接连接,从而避免了频繁的加水造成的不方便;

58.同时由于湿气较重,因此将湿度传感器设置于纺丝箱3的下腔能够使得湿度传感器的检测更加的灵敏。

59.本实施例中,所述喷丝机构4包括与纺丝箱3连接的储液箱401,所述储液箱401,所述储液箱401通过管道连接有物料筒402,所述物料筒402连接有输料管403,所述输料管403连接有喷丝针404;所述物料筒402内还设置有活塞杆405,所述活塞杆405远离物料筒402的一端设置有驱动活塞杆405在物料筒402内往复移动的驱动机构6;所述驱动机构6包括设置于纺丝箱3内的转动电机601,所述转动电机601的一侧设置有物料筒架602,所述物料筒架602与转动电机601之间设置有滑动架603,所述滑动架603上滑动连接有一端与活塞杆405连接的推杆604,所述推杆604与转动电机601之间设置有丝杆605,所述丝杆605一端与转动电机601固定连接,另一端与推杆604通过螺纹连接。

60.通过丝杠与推杆来控制活塞杆405的往复运动能够让活塞杆405在对物料筒402内的液体进行挤压时速度更加的平稳,从而使得纺丝液从喷丝针404喷出的速度更加的稳定,从而保证纺丝更加的均匀,质量更好;同时如图3所示,所述喷丝针404转动杆转动连接在支撑架上,并且转动杆的一端连接有电机,从而能够实现对喷丝针404的往复摆动,使得纺丝液的喷涂范围更大,纺丝更加的均匀。

61.本实施例中,如图3-4所示,所述物料筒402的两端均设置有进料管412和出料管422,两根所述进料管412均通过管道与储液箱401连接且进料管412内设置有单向阀432,所述单向阀432用于控制纺丝液由储液箱401向物料筒402单向流动;一对所述出料管422均通过输料管403连接喷丝针404,所述出料管422内设置有单向阀442,所述单向阀442用于控制

纺丝液由物料筒402向喷丝针404流动;当活塞杆405在推杆604的作用下被向前推动时,此时物料筒402前端的压力随着空间的缩小而变大,而压力会使得前端进料管412内的单向阀432被关闭,使得储液箱401内的纺丝液无法进入物料管的前端而出料管422内的单向阀442则会开启,使得物料管前端的液体会通过输料管403进入喷丝针404内;而与此同时,随着活塞杆405向物料管402的前端移动,物料管402的后端空间会逐渐增大,从而使得气压逐渐变小,从而在压力作用下,后端进料管412内的单向阀会开启,而出料管422内的单向阀会关闭,使得储液箱401内的液体会进入物料管402的后端完成进液;

62.而在活塞杆405在推杆604作用下向后端移动时,与上述原理相同,后端进料管412的单向阀关闭,出料管422内的单向阀开启,使得后端空间液体进入喷丝针404内;

63.通过上述结构能够实现喷丝针的无间隙喷丝,从而提高纺丝的效率,同时也能够保证纺丝的均匀。

64.本实施例中,如图2所示,所述纺丝箱3内设置有温控机构9,所述温控机构9包括设置于纺丝箱3内的温度传感器901,所述温度传感器901与plc控制模块连接,所述纺丝箱3内还设置有连接箱体外部气源的通风管902,所述通风管902内设置有进风扇903,所述通风管902内壁上设置有半导体制冷片904,所述半导体制冷片904的热端或冷端朝向通风管902内壁且与通风管902转动连接,还包括与plc控制模块连接的转动电机,所述转动电机用于控制半导体制冷片904的热端的朝向;所述进风扇903与气源也与plc控制模块电连接;气源对纺丝箱3内持续不断的供应干燥干净的气体,从而保证纺丝箱3内处于正压状态,避免外界的灰尘进入纺丝箱3内影响纺丝质量;而纺丝箱上还设置有排气孔;当纺丝箱3内的温度过高时,会触发温度传感器901给plc控制模块发送信号,从而控制半导体制冷片904以及进风扇903工作;而半导体制冷片904的热端始终朝向通风管902的内侧;当温度过高时,plc控制模块会控制转动电机转动一次,每次转动半圈,从而控制半导体制冷片转动,使得冷端与热端位置改变,此时当气源对内部供气时,气体在经过通风管902会在冷却,从而在进入纺丝箱3内后能够对内部进行降温;而在半导体制冷片被关闭后,转动电机控制半导体制冷片反向转动,使其热端朝向内部;而当温度过低时,则气体会在热端的作用下被加热,从而提高箱体内的温度。

65.本实施例中,所述纺丝箱3的内壁上设置有一对低压汞灯7,一对所述低压汞灯7分别位于上腔302以及下腔303内,所述纺丝箱3内壁上还设置有反射低压汞灯7发出的紫外光的反射镜8,所述反射镜8设置于低压汞灯7远离基布层的一侧且反射面朝向基布层;当紫外光照射到纤维表面时,紫外光子能量将会被由于高压电场注入到聚合物纤维表面的电荷载流子吸收,进而发生载流子激发进入大气中,使纤维垫中的残余电荷在短时间内快速耗散,以此消除残余电荷对静电纺丝过程中外加电场的影响,提高静电纺丝的稳定性,从而大幅提高静电纺丝生产微纳米纤维的产量,增加纺丝纤维垫累积厚度。

66.以上所述仅为本发明的较佳实施例,并不用于限制本发明,凡在本发明的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1