一种沉降片结构的制作方法

1.本发明涉及横编织机领域,特指一种沉降片结构。

背景技术:

2.沉降片是一种纺织机械用的配件,在电脑横编织机双针床上,通过将沉降片配置在每一枚织针旁边,沉降片设置在间隔片上、相互之间通过间隔片隔离,沉降片控制每一枚织针上的旧线圈和新纱线,协助织针退圈,相对于针床口可旋转打开,让出位置以便成圈。

3.沉降片一般被排列在横编机的针床上的织针之间、以针床的针板洞口侧附近为支点进行摆动位移,利用设置在滑架上的凸轮机构驱动推片带动针踵部实现进入针板洞口内或从针板洞口退出。现有的沉降片大都设置有一缓冲件,使沉降片的压纱部始终保持有一种柔性压力使旧线圈处于被压的状态之下,不会出现因刚性压力压线圈而导致线圈压断等问题。

4.如株式会社岛精机制作所申请的在先专利:

5.cn1938467a横编机的可动沉降片装置以及沉降片(以下简称d1);

6.cn101091011a具备可动沉降片的横机(以下简称d2);

7.cn101490324a可动沉降片和横机(以下简称d3)等;

8.皆设置有缓冲件(d1中的金属丝弹簧18,d2中的丝簧19,d3中的游丝3),缓冲件可以和沉降片是一体式结构,也可以是分体式结构,其中d3的背景技术0007段中还有提及,“在图5(a)所示的沉降片部件2和游丝3是分体的结构中,如实线所示,变位量和负荷的关系在将针织纱适当地往下压的使用负荷范围内。如图5(b)所示,如果假定将扭矩弹簧部6形成一体,则必须使间隙s和宽度w大于分体时。如果间隙s加大,则与游丝3相比,扭矩弹簧部6的线短。扭矩弹簧部6利用整个线长分担弯曲变形时,如果线长缩短,则各部分担的弯曲负荷增大。如果宽度w增大,则扭矩弹簧部6的剖面惯矩大于游丝3的剖面惯矩,相同的弯曲变形需要大的弯曲力。其结果,如双点划线所示,相对变位量的负荷转移到大的一侧,有超出使用负荷范围的危险。并且,有超出弹簧材料强度界限、扭矩弹簧部6破损的危险。”9.但上述在先申请中沉降片和缓冲件的结构基本一致:沉降片整体结构呈s型结构,其枢接点也即d2中所述的摆动支撑部16b位于s弯中的一点,而缓冲件整体呈u型结构,其缓冲件的受压端与连接点位于u型口,其弯曲部的宽度大于等于u型口,其沉降片的整体强度和稳定性并不理想。

10.因此,本发明人对此做进一步研究,研发出一种沉降片结构,本案由此产生。

技术实现要素:

11.本发明的目的在于提供一种沉降片结构,相对于现有的沉降片结构,提供了更稳定的运行性能。

12.为了实现上述目的,本发明的技术方案如下:

13.一种沉降片结构,通过沉降片和间隔片配合形成,其中沉降片包括:

14.支撑部,支撑部为沉降片与间隔片的连接位;

15.针踵部,针踵部受驱动机构驱动,且针踵部至支撑部整体在一直线上;

16.压线部,压线部整体呈弧形结构,压线部与支撑部之间为过渡部;

17.缓冲件,缓冲件设置在压线部与过渡部之间,缓冲件整体呈v型结构,缓冲件的受压端位于v型开口处,缓冲件的弯折端位于针踵部与支撑部的连接处;

18.沉降片抬升时,缓冲件的v型开口受间隔片的限制而逐渐压缩;

19.沉降片下沉时,缓冲件的v型开口逐渐张开。

20.相较于现有技术中的缓冲件,本技术中v型结构的缓冲件由于其弯折部更窄,在受压时不容易形变,v型开口也更容易复位,相较于现有技术中的u型缓冲件,稳定性更强,使用寿命更高;而针踵部、支撑部、过渡部之间的互相直线型布局,使沉降片在摆动时更容易进行杠杆受力的传递。

21.进一步,支撑部外侧边为圆弧形结构,其两侧设置有让位凹坑,让位凹坑与支撑部所枢接的间隔片上的旋转定位凹槽相匹配。

22.通过在间隔片上开设旋转定位凹槽,用来对支撑部进行限制。

23.进一步,支撑部和针踵部一侧设置有圆弧锁止弹簧,圆弧锁止弹簧一侧设置有非工作态限位凹坑和工作态防翘挡边。

24.间隔片上设置有限位圆柱,限位圆柱位于圆弧锁止弹簧形成的凹槽中,沉降片在摆动时,限位圆柱在圆弧锁止弹簧中滑动,防翘挡边可以防止沉降片翘起过高,而非工作态限位凹坑则是非工作状态下沉降片所处的位置。

25.进一步,针踵部整体为条状结构,其端部为圆弧形结构。

26.进一步,过渡部底部为最大压深限位,间隔片对应位置设置有最大压深挡边,最大压深挡边用于阻止沉降片持续转动。

27.进一步,缓冲件在摆动时受间隔片上的凸块的阻力而被压缩。

28.进一步,压线部的外侧弧边上设置有压线凹鼻和让线凹坑,压线凹鼻和让线凹坑之间为挡线圆弧。

29.进一步,压线部的厚度小于其它部位,从而形成让位台阶。

30.让位台阶给织针让位隔出活动空间。

31.进一步,上述沉降片设置在双针床横机上时,压线部在压线时为弧形运动且互不干涉。

32.进一步,间隔片上设置有塞尺,塞尺位于缓冲件上方并对缓冲件进行限位;间隔片上还穿设有定位钢丝。

33.塞尺能够对v型缓冲件进一步产生限位,并且塞尺的穿入能够保持每枚间隔片的稳固性;定位钢丝用来定位间隔片,保证每枚间隔片在同一直线上,并配合塞尺的塞入,使间隔片稳固。

34.采用上述方案后,本发明与现有技术相比,具有以下优点:

35.本技术沉降片采用v型缓冲件结构,相比较u型缓冲件其,弯折部更窄,更容易复位,稳定性更强,使用寿命更高;圆弧压线方式,在编织松密度大线圈时,沉降片压入更深,洞口处封闭更好,很好的解决了编织松线圈时产生脱圈,含针等现象,依靠缓冲件的自动调节压线,编织织物时可以达到柔性压线的效果,并且限位凹坑的设计,能够在编织紧密度移

针花型时,驱动机构驱动针踵使限位凹坑滑入限位凸型圆柱进入非工作状态,沉降片完全避开线圈,线圈毫无外力干涉,能够更好的进行移针,从而编织更多复杂花型。

附图说明

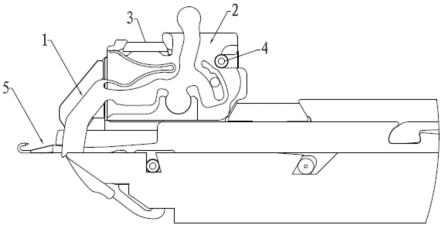

36.图1是本发明的示意图;

37.图2是沉降片的示意图;

38.图3是间隔片的示意图;

39.图4是沉降片的侧视图;

40.图5是沉降片结构在双针床织机上的示意图;

41.图6是沉降片结构正常工作时的示意图;

42.图7是沉降片最大压线位置的示意图;

43.图8是成圈时沉降片的示意图;

44.图9是沉降片非工作退出位的示意图;

45.标号说明

46.沉降片1,

47.支撑部11,让位凹坑111,

48.针踵部12,

49.过渡部13,最大压深限位131,

50.压线部14,压线凹鼻141,让线凹坑142,挡线圆弧143,

51.让位台阶144,

52.缓冲件15,弯折端151,

53.圆弧锁止弹簧16,限位凹坑161,防翘挡边162;

54.间隔片2,旋转定位凹槽21,最大压深挡边22,凸块23,

55.限位圆柱24;

56.塞尺3,定位钢丝4,织针5。

具体实施方式

57.下面结合附图和具体实施例对本发明作进一步的说明。

58.如图1、2、3所示,一种沉降片结构,每一片沉降片对应设置在一间隔片上,沉降片1包括支撑部11、针踵部12、过渡部13、压线部14、缓冲件15。

59.其中,支撑部11为沉降片1与间隔片2的连接位,具体结构可以为圆形凸块,其两侧设置有让位凹坑111,让位凹坑111与支撑部11所枢接的间隔片2上的旋转定位凹槽21相匹配,通过在间隔片2上开设旋转定位凹槽21,用来对支撑部11进行定位限制。

60.针踵部12整体为条状结构,其端部为圆弧形结构,针踵部12至支撑部11整体在一直线上,保证针踵部12受力时,可以将摆动的动力很好的传递到支撑部11上,且同时具有不易形变的特点。由推片来回带动针踵部12实现沉降片1整体的摆动,从而使压线部14进行下压或上抬的动作。

61.过渡部13用于连接过渡支撑部11和压线部14,过渡部13与支撑部11整体也处于一直线上,且同时在过渡部13底部设置有最大压深限位131,与间隔片2上的最大压深挡边22

相对应设置,通过最大压深挡边22阻止沉降片1无限制的向下压深。

62.压线部14整体呈弧形结构,压线部14的外侧弧边上设置有压线凹鼻141和让线凹坑142,压线凹鼻141用于沉降片1下沉时对纱线进行压纱,让线凹坑142在沉降片1抬起时防止触碰到纱线;压线凹鼻141和让线凹坑142之间为挡线圆弧143,与针板洞口相切。

63.如图4所示,压线部14的厚度小于其它部位,从而形成让位台阶144,让位台阶144给织针5让位,使织针5具有进出的活动空间。

64.缓冲件15,也即v型的曲线弹簧,设置在压线部14与过渡部13之间,曲线弹簧的受压端为v型开口处,曲线弹簧的弯折端151位于针踵部12与支撑部11的连接处,间隔片2位于曲线弹簧开口的上端设置有凸块23,当沉降片1上抬时,曲线弹簧的v字开口受凸块23的阻力而被压缩,当沉降片1需要压线时,依靠曲线弹簧自动调节压线深度,达到柔性压线的效果。

65.支撑部11和针踵部12一侧设置有圆弧锁止弹簧16,圆弧锁止弹簧16一侧设置有非工作态限位凹坑161和工作态防翘挡边162。

66.间隔片2上设置有限位圆柱24,限位圆柱24位于圆弧锁止弹簧16形成的凹槽中,沉降片1在摆动时,限位圆柱24在圆弧锁止弹簧16的凹槽中滑动,防翘挡边162可以防止沉降片1翘起过高,而非工作态限位凹坑161则是非工作状态下沉降片1所处的位置。

67.间隔片2上设置有塞尺3,塞尺3从若干间隔片2上穿设而过,并从上方对缓冲件15进行限位,塞尺3能够对v型缓冲件15进一步产生限位,并且塞尺3的穿入能够保持每枚间隔片2的稳固性。

68.间隔片2上还穿设有定位钢丝4,定位钢丝4用来定位间隔片2,且保证每枚间隔片2在同一直线上,并配合塞尺3的塞入,使间隔片2更加稳固。

69.正常工作时,三角推至初始位置,如图6所示,限位圆柱24位于圆弧锁止弹簧16防翘挡边162下方;

70.当沉降片1下降且处于最大压线位置时,如图7所示,最大压深挡边22和最大压深限位131贴合;

71.当吃线成圈沉降片1退出时,如图8所示,限位圆柱24位于圆弧锁止弹簧16防翘挡边162处,沉降片1上升过程中,缓冲件15逐渐被压缩;

72.当沉降片1处于非工作状态时,如图9所示,限位圆柱24位于圆弧锁止弹簧16的非工作态限位凹坑161中,缓冲件15的开口被压缩至最小。

73.上述仅为本发明的具体实施例,同时塞尺部亦可使用钢丝穿入进行限位固定,凡本发明中所涉及的如“上、下、左、右、中间”等词,仅作参考用,并非绝对限定,凡利用本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1