一种防水透气型印花色织布的加工工艺的制作方法

1.本发明属于织布技术领域,特别是一种防水透气型印花色织布的加工工艺。

背景技术:

2.用染色的纱线织成的织物,给纱染色一般分为色纺纱和染色纱二种方式,通常说的色织布是指梭织机织的布,但针织机也同样可以做出色织针织布。

3.一般所印的染料很少能渗透进织物结构的深处,水洗或干洗及随后的转笼烘燥,以及日常使用所引起的磨损,往往会使织物表面的纤维脱落,使织物表面颜色变浅或露出未着色纤维,使织物褪色。

4.现有技术,申请号201110091786.9,一种双面异机能梭织布的加工方法,是在经纬纱中加入弹性纱合股并给予适当的捻度,经过整经及织造及染整工程,使胚布适当收缩而能兼具平整与高弹性,并再以涂布工程对胚布施以疏水型及亲水型树脂涂布,形成具双机能的布,其具有吸湿及拨水,及高密度与弹性功效”现有技术制备织布透气较差,防水性能不足,限制了其应用。

5.因此,需要对现有技术进行进一步的改善。

技术实现要素:

6.本发明的目的是提供一种防水透气型印花色织布的加工工艺,以解决现有技术中的不足。

7.本发明采用的技术方案如下:

8.一种防水透气型印花色织布的加工工艺,包括以下步骤:

9.(1)将纱线作为经纱与纬纱,在其中加入弹性纱合股,并给予捻度;

10.(2)将上述得到的纱线添加到退浆剂中进行退浆处理,纱线与退浆剂混合质量比为1:5-8;

11.(3)将经过退浆处理后的纱线进行清洗,烘干;

12.(4)将经过烘干处理后的纱线再进行熏蒸处理,得到熏蒸纱线;

13.(5)将熏蒸纱线浸润到浸涂剂中,进行浸涂处理,浸涂后,再置于干燥箱中进行干燥,即可;

14.所述浸涂剂按重量份计由以下成分制成:改性水性聚丙烯酸树脂15-20份、尿素与海藻酸钠复合物3-6份、染料2-4份、表面活性剂1-1.6份、去离子水40-50份;

15.(6)将上述处理得到的纱线按照传统的梭织机进行横竖相互交出的方式纺织,而后得到成型的织布。

16.作为进一步的技术方案:步骤(1)中所述纱线为棉纤维;

17.所述弹性纤维为纳米碳纤维。

18.作为进一步的技术方案:所述经纱、棉纤维混合质量比为:30:1-1.5;

19.所述纬纱、纳米碳纤维混合质量比为30:1.2-1.6。

20.作为进一步的技术方案:所述纳米碳纤维经过预处理:

21.将马来酸酐溶液添加到反应釜中,然后调节温度至60℃,保温10mi n,然后再添加纳米碳纤维,搅拌20mi n,然后静置15mi n,再调节温度至82℃,继续搅拌30mi n,然后再静置1小时,最后进行过滤,水洗至中性,在50℃下干燥处理1小时,即可。

22.作为进一步的技术方案:所述马来酸酐溶液质量分数为5.8%;

23.所述马来酸酐溶液、纳米碳纤维混合质量比为10:1-2。

24.作为进一步的技术方案:退浆剂按重量份计由以下成分制成:淀粉酶10-15份、纤维素酶1-1.2份、氯化钠1-1.8份、柠檬酸钠2-3份、十二烷基硫酸钠2-3份、去离子水40-50份。

25.作为进一步的技术方案:所述退浆的温度为85-90℃,退浆速度为35m/mi n。

26.作为进一步的技术方案:所述改性水性聚丙烯酸树脂制备方法为:

27.将松香树脂加热至熔融,然后再向熔融的松香树脂中添加纳米碳酸钙,搅拌均匀,得到松香树脂复合物;

28.将松香树脂复合物添加到质量分数为60%的乙醇溶液中,加热搅拌至松香树脂复合物溶解,得到混合液;

29.再将水性丙烯酸树脂添加到混合液中,然后再抽真空至0.5pa,调节温度至75℃,保温搅拌2小时,然后进行出料,旋蒸干燥至恒重,得到改性水性聚丙烯酸树脂;

30.所述松香树脂、纳米碳酸钙混合质量比为:15:1;

31.所述松香树脂复合物、乙醇溶液混合质量比为1:20;

32.所述水性丙烯酸树脂、混合液混合质量比为1:25。

33.作为进一步的技术方案:所述染料为天然染料。

34.作为进一步的技术方案:所述表面活性剂为月桂醇硫酸钠。

35.本发明通过引入一定量的纳米碳纤维,而纳米碳纤维作为一种新型的碳材料,有着优异的物理、力学性能和化学稳定性,如低密度、高比模量、高比强度、高比表面积、与石墨相媲美的吸波、导电、导热,通过纳米碳纤维的改性处理,能够改善纳米碳纤维的表面性能,从而能够提高其与涂层的结合性能,从而提高耐摩擦色牢度。

36.通过引入一定量的纳米碳纤维与采用本发明制备的浸涂剂的结合,能够形成双疏性界面织物,从而加工成的织布能够既可防水,又可防油、防污的性能。

37.本发明的织布不仅能使空气透过,具可呼吸性,还能挡风和过滤微细粒子,对气溶胶有阻挡性能。

38.通过对纱线的退浆处理,目的在于便利精练等后续加工,经过退浆处理,能够使纱线中的纤维黏着抱合起来,并在纱线表面形成一层薄膜,便于织造。

39.本发明通过对水性丙烯酸树脂进行改性处理,制备的浸涂剂能够在纱线表面形成一层均匀的保护膜,再进行纺织得到的织布具有优异的防水性能,并且,通过保护膜的形成和纳米碳纤维的引入,能够有效的增强纱线的弹性性能,使得制备的织布具有优异的弹性。

40.有益效果:

41.本发明制备出防水透气性印花织布具有优异的防水性能和透气性能,同时,具有良好的色牢度,尤其是耐摩擦色牢度具有大幅度的改善提高,从而极大的改善提高了织布的应用领域。

附图说明

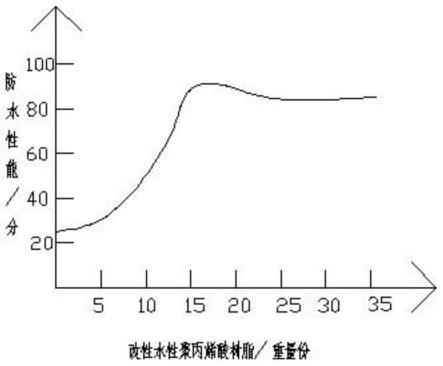

42.图1是对比不同改性水性聚丙烯酸树脂的重量份对织布防水性能的影响图。

具体实施方式

43.实施例1

44.一种防水透气型印花色织布的加工工艺,包括以下步骤:

45.(1)将纱线作为经纱与纬纱,在其中加入弹性纱合股,并给予捻度;

46.(2)将上述得到的纱线添加到退浆剂中进行退浆处理,纱线与退浆剂混合质量比为1:5;

47.(3)将经过退浆处理后的纱线进行清洗,烘干;

48.(4)将经过烘干处理后的纱线再进行熏蒸处理,得到熏蒸纱线;

49.(5)将熏蒸纱线浸润到浸涂剂中,进行浸涂处理,浸涂后,再置于干燥箱中进行干燥,即可;

50.所述浸涂剂按重量份计由以下成分制成:改性水性聚丙烯酸树脂15份、尿素与海藻酸钠复合物3份、染料2份、表面活性剂1份、去离子水40份;尿素与海藻酸钠复合物中尿素与海藻酸钠混合质量比为1:1;

51.(6)将上述处理得到的纱线按照传统的梭织机进行横竖相互交出的方式纺织,而后得到成型的织布。

52.步骤(1)中所述纱线为棉纤维;

53.所述弹性纤维为纳米碳纤维。

54.所述经纱、棉纤维混合质量比为:30:1;

55.所述纬纱、纳米碳纤维混合质量比为30:1.2。

56.所述纳米碳纤维经过预处理:

57.将马来酸酐溶液添加到反应釜中,然后调节温度至60℃,保温10mi n,然后再添加纳米碳纤维,搅拌20mi n,然后静置15mi n,再调节温度至82℃,继续搅拌30mi n,然后再静置1小时,最后进行过滤,水洗至中性,在50℃下干燥处理1小时,即可。

58.所述马来酸酐溶液质量分数为5.8%;

59.所述马来酸酐溶液、纳米碳纤维混合质量比为10:1。

60.退浆剂按重量份计由以下成分制成:淀粉酶10份、纤维素酶1份、氯化钠1份、柠檬酸钠2份、十二烷基硫酸钠2份、去离子水40份。

61.所述退浆的温度为85℃,退浆速度为35m/mi n。

62.所述改性水性聚丙烯酸树脂制备方法为:

63.将松香树脂加热至熔融,然后再向熔融的松香树脂中添加纳米碳酸钙,搅拌均匀,得到松香树脂复合物;

64.将松香树脂复合物添加到质量分数为60%的乙醇溶液中,加热搅拌至松香树脂复合物溶解,得到混合液;

65.再将水性丙烯酸树脂添加到混合液中,然后再抽真空至0.5pa,调节温度至75℃,保温搅拌2小时,然后进行出料,旋蒸干燥至恒重,得到改性水性聚丙烯酸树脂;

66.所述松香树脂、纳米碳酸钙混合质量比为:15:1;

67.所述松香树脂复合物、乙醇溶液混合质量比为1:20;

68.所述水性丙烯酸树脂、混合液混合质量比为1:25。

69.所述染料为天然染料。

70.所述表面活性剂为月桂醇硫酸钠。

71.实施例2

72.一种防水透气型印花色织布的加工工艺,包括以下步骤:

73.(1)将纱线作为经纱与纬纱,在其中加入弹性纱合股,并给予捻度;

74.(2)将上述得到的纱线添加到退浆剂中进行退浆处理,纱线与退浆剂混合质量比为1:6;

75.(3)将经过退浆处理后的纱线进行清洗,烘干;

76.(4)将经过烘干处理后的纱线再进行熏蒸处理,得到熏蒸纱线;

77.(5)将熏蒸纱线浸润到浸涂剂中,进行浸涂处理,浸涂后,再置于干燥箱中进行干燥,即可;

78.所述浸涂剂按重量份计由以下成分制成:改性水性聚丙烯酸树脂16份、尿素与海藻酸钠复合物4份、染料3份、表面活性剂1.2份、去离子水45份;

79.(6)将上述处理得到的纱线按照传统的梭织机进行横竖相互交出的方式纺织,而后得到成型的织布。

80.步骤(1)中所述纱线为棉纤维;

81.所述弹性纤维为纳米碳纤维。

82.所述经纱、棉纤维混合质量比为:30:1.2;

83.所述纬纱、纳米碳纤维混合质量比为30:1.3。

84.所述纳米碳纤维经过预处理:

85.将马来酸酐溶液添加到反应釜中,然后调节温度至60℃,保温10mi n,然后再添加纳米碳纤维,搅拌20mi n,然后静置15mi n,再调节温度至82℃,继续搅拌30mi n,然后再静置1小时,最后进行过滤,水洗至中性,在50℃下干燥处理1小时,即可。

86.所述马来酸酐溶液质量分数为5.8%;

87.所述马来酸酐溶液、纳米碳纤维混合质量比为10:1.2。

88.退浆剂按重量份计由以下成分制成:淀粉酶12份、纤维素酶1.1份、氯化钠1.2份、柠檬酸钠2.4份、十二烷基硫酸钠2.4份、去离子水45份。

89.所述退浆的温度为88℃,退浆速度为35m/mi n。

90.所述改性水性聚丙烯酸树脂制备方法为:

91.将松香树脂加热至熔融,然后再向熔融的松香树脂中添加纳米碳酸钙,搅拌均匀,得到松香树脂复合物;

92.将松香树脂复合物添加到质量分数为60%的乙醇溶液中,加热搅拌至松香树脂复合物溶解,得到混合液;

93.再将水性丙烯酸树脂添加到混合液中,然后再抽真空至0.5pa,调节温度至75℃,保温搅拌2小时,然后进行出料,旋蒸干燥至恒重,得到改性水性聚丙烯酸树脂;

94.所述松香树脂、纳米碳酸钙混合质量比为:15:1;

95.所述松香树脂复合物、乙醇溶液混合质量比为1:20;

96.所述水性丙烯酸树脂、混合液混合质量比为1:25。

97.所述染料为天然染料。

98.所述表面活性剂为月桂醇硫酸钠。

99.实施例3

100.一种防水透气型印花色织布的加工工艺,包括以下步骤:

101.(1)将纱线作为经纱与纬纱,在其中加入弹性纱合股,并给予捻度;

102.(2)将上述得到的纱线添加到退浆剂中进行退浆处理,纱线与退浆剂混合质量比为1:7;

103.(3)将经过退浆处理后的纱线进行清洗,烘干;

104.(4)将经过烘干处理后的纱线再进行熏蒸处理,得到熏蒸纱线;

105.(5)将熏蒸纱线浸润到浸涂剂中,进行浸涂处理,浸涂后,再置于干燥箱中进行干燥,即可;

106.所述浸涂剂按重量份计由以下成分制成:改性水性聚丙烯酸树脂18份、尿素与海藻酸钠复合物5份、染料3份、表面活性剂1.5份、去离子水45份;

107.(6)将上述处理得到的纱线按照传统的梭织机进行横竖相互交出的方式纺织,而后得到成型的织布。

108.步骤(1)中所述纱线为棉纤维;

109.所述弹性纤维为纳米碳纤维。

110.所述经纱、棉纤维混合质量比为:30:1.2;

111.所述纬纱、纳米碳纤维混合质量比为30:1.5。

112.所述纳米碳纤维经过预处理:

113.将马来酸酐溶液添加到反应釜中,然后调节温度至60℃,保温10mi n,然后再添加纳米碳纤维,搅拌20mi n,然后静置15mi n,再调节温度至82℃,继续搅拌30mi n,然后再静置1小时,最后进行过滤,水洗至中性,在50℃下干燥处理1小时,即可。

114.所述马来酸酐溶液质量分数为5.8%;

115.所述马来酸酐溶液、纳米碳纤维混合质量比为10:1.8。

116.退浆剂按重量份计由以下成分制成:淀粉酶14份、纤维素酶1.1份、氯化钠1.6份、柠檬酸钠2.5份、十二烷基硫酸钠2.5份、去离子水45份。

117.所述退浆的温度为88℃,退浆速度为35m/mi n。

118.所述改性水性聚丙烯酸树脂制备方法为:

119.将松香树脂加热至熔融,然后再向熔融的松香树脂中添加纳米碳酸钙,搅拌均匀,得到松香树脂复合物;

120.将松香树脂复合物添加到质量分数为60%的乙醇溶液中,加热搅拌至松香树脂复合物溶解,得到混合液;

121.再将水性丙烯酸树脂添加到混合液中,然后再抽真空至0.5pa,调节温度至75℃,保温搅拌2小时,然后进行出料,旋蒸干燥至恒重,得到改性水性聚丙烯酸树脂;

122.所述松香树脂、纳米碳酸钙混合质量比为:15:1;

123.所述松香树脂复合物、乙醇溶液混合质量比为1:20;

124.所述水性丙烯酸树脂、混合液混合质量比为1:25。

125.所述染料为天然染料。

126.所述表面活性剂为月桂醇硫酸钠。

127.实施例4

128.一种防水透气型印花色织布的加工工艺,包括以下步骤:

129.(1)将纱线作为经纱与纬纱,在其中加入弹性纱合股,并给予捻度;

130.(2)将上述得到的纱线添加到退浆剂中进行退浆处理,纱线与退浆剂混合质量比为1:8;

131.(3)将经过退浆处理后的纱线进行清洗,烘干;

132.(4)将经过烘干处理后的纱线再进行熏蒸处理,得到熏蒸纱线;

133.(5)将熏蒸纱线浸润到浸涂剂中,进行浸涂处理,浸涂后,再置于干燥箱中进行干燥,即可;

134.所述浸涂剂按重量份计由以下成分制成:改性水性聚丙烯酸树脂20份、尿素与海藻酸钠复合物6份、染料4份、表面活性剂1.6份、去离子水50份;

135.(6)将上述处理得到的纱线按照传统的梭织机进行横竖相互交出的方式纺织,而后得到成型的织布。

136.步骤(1)中所述纱线为棉纤维;

137.所述弹性纤维为纳米碳纤维。

138.所述经纱、棉纤维混合质量比为:30:1.5;

139.所述纬纱、纳米碳纤维混合质量比为30:1.6。

140.所述纳米碳纤维经过预处理:

141.将马来酸酐溶液添加到反应釜中,然后调节温度至60℃,保温10mi n,然后再添加纳米碳纤维,搅拌20mi n,然后静置15mi n,再调节温度至82℃,继续搅拌30mi n,然后再静置1小时,最后进行过滤,水洗至中性,在50℃下干燥处理1小时,即可。

142.所述马来酸酐溶液质量分数为5.8%;

143.所述马来酸酐溶液、纳米碳纤维混合质量比为10:2。

144.退浆剂按重量份计由以下成分制成:淀粉酶15份、纤维素酶1.2份、氯化钠1.8份、柠檬酸钠3份、十二烷基硫酸钠3份、去离子水50份。

145.所述退浆的温度为90℃,退浆速度为35m/mi n。

146.所述改性水性聚丙烯酸树脂制备方法为:

147.将松香树脂加热至熔融,然后再向熔融的松香树脂中添加纳米碳酸钙,搅拌均匀,得到松香树脂复合物;

148.将松香树脂复合物添加到质量分数为60%的乙醇溶液中,加热搅拌至松香树脂复合物溶解,得到混合液;

149.再将水性丙烯酸树脂添加到混合液中,然后再抽真空至0.5pa,调节温度至75℃,保温搅拌2小时,然后进行出料,旋蒸干燥至恒重,得到改性水性聚丙烯酸树脂;

150.所述松香树脂、纳米碳酸钙混合质量比为:15:1;

151.所述松香树脂复合物、乙醇溶液混合质量比为1:20;

152.所述水性丙烯酸树脂、混合液混合质量比为1:25。

153.所述染料为天然染料。

154.所述表面活性剂为月桂醇硫酸钠。

155.对比例1:与实施例1区别为不经过退浆处理;

156.对比例2:与实施例1区别为浸涂剂中将改性水性聚丙烯酸树脂替换为未改性的水性聚丙烯酸树脂;

157.对比例3:与实施例1区别为浸涂剂中不添加尿素与海藻酸钠复合物;

158.防水性能:

159.对实施例与对比例制备的织布按aatcc 22-2005(防水等级满分100分)进行:

160.表1

[0161] 防水等级/分实施例190实施例291实施例393实施例490对比例272

[0162]

由表1可以看出,本发明制备的织布的防水性能得到大幅度的提高。

[0163]

色牢度:

[0164]

对实施例与对比例试样进行耐摩擦色牢度检测:

[0165]

耐摩擦色牢度按gb/t 3920-2008进行;

[0166]

表2

[0167][0168][0169]

由表2可以看出,本发明制备的织布具有优异的耐摩擦色牢度。

[0170]

对实施例与对比例织布进行耐皂洗色牢度检测,耐皂洗色牢度按gb/t 3921-2008进行:对比;

[0171]

表3

[0172] 耐皂洗色牢度/级实施例14实施例24实施例34实施例44对比例11对比例22

[0173]

由表3可以看出,本发明制备的织布耐皂洗色牢度具有大幅度的增加。

[0174]

以实施例1为基础试样,对比不同改性水性聚丙烯酸树脂的重量份对织布防水性能的影响,如图1。

[0175]

以上所述仅为本发明的较佳实施例,但本发明不以所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书所涵盖的精神时,均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1