一种抗静电透气面料及其制备方法与流程

1.本发明涉及面料技术领域,具体为一种抗静电透气面料及其制备方法。

背景技术:

2.现在面料大多以棉纤维为主要原料,具有吸湿、耐热、透气等特点,亲肤性佳,深受人们喜爱。然而在干燥的冬季,极易起静电,不仅让人难受一下,它也威胁到人体的健康,而且持久的静电还会使血液的碱性升高,导致皮肤瘙痒、色素沉着,影响人的机体生理平衡,干扰人的情绪等。由于老年人的皮肤相对年轻人干燥以及老年人心血管系统的老化、抗干扰能力减弱等因素,老年人更容易受静电的影响。心血管系统本来就有各种病变的老年人,静电会使其病情加重。过高的静电还常常使人焦躁不安、头痛、胸闷、呼吸困难、咳嗽等。

3.现在大多数的面料多往视觉高贵等方向发展,缺少紫外线的防护,或者紫外线的防护效果不佳,然而紫外线是阳光中波长为400~10nm的光线,其对人体具有伤害。紫外线照射不但会使纺织品褪色、脆化,强度降低,还会使皮肤变红,产生黑色素和色斑,使皮肤失去弹性,产生皱纹,更严重还会诱发癌变。此外,市面上大多采取浸渍处理赋予面料防紫外、抗静电效果,二者交联弱,多次洗涤后,效果减弱甚至丧失。

技术实现要素:

4.本发明的目的在于提供一种抗静电透气面料及其制备方法,以解决现有技术中存在的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种抗静电透气面料,所述抗静电透气面料由抗紫外纤维和抗静电纤维混纺编织成面料后,进行焙烘处理制得。

6.进一步的,所述抗紫外纤维由抗紫外剂、二烯丙基二乙氧基硅烷、马来酸酐、二氧化硅微球、棉纤维b制得;所述抗紫外剂由4-烯丙基-3-羟基-5-甲氧基苯甲酸、2-氯-5-甲基噻吩-3-磺酸、2-氯环戊酮制得。

7.进一步的,所述抗静电纤维由氯乙酸、棉纤维a、银氨溶液、四硅酸银溶液、石墨烯、4-苯胺基三乙氧基硅烷、4-羟基酮咯酸制得。

8.进一步的,一种抗静电透气面料的制备方法,包括以下制备步骤:

9.(1)将羧基化棉纤维a和银氨溶液按料液比1:10~1:15混合,浸渍5~7h后,取出,按相同料液比放入聚乙烯吡咯烷酮溶液中,72℃、80rpm下搅拌2.5~4h,取出得含银纤维;

10.(2)将含银纤维和四硅酸银溶液按料液比1:10~1:15混合,80rpm搅拌20~30min,加入含银纤维质量10~15倍的硼氢化钠溶液,硼氢化钠溶液中硼氢化钠和去离子水的质量比为1:263,降温至0℃,100rpm、25khz下反应58~70min后,按质量比1:0.005:50~1:0.015:57加入聚乙烯吡咯烷酮、石墨烯、乙二醇,聚乙烯吡咯烷酮和含银纤维的质量比为0.6:1~1.0:1,100rpm搅拌28~34min后,升温至180℃,保温7~9h后,冷却至室温,依次用去离子水、无水乙醇洗涤4~6次,得复合纤维;

11.(3)将预处理复合纤维、超干甲醇、4-羟基酮咯酸按质量比1:6:0.4~1:10:0.7混

合,氮气氛围下,80℃反应22~26h后,抽滤,加入预处理复合纤维质量4~8倍的超干乙醇,冷却至-20℃,加入预处理复合纤维质量0.1~0.2倍的硼氢化钠,保温6~10h后,升至室温,100rpm搅拌8~10h后,加热至80℃,继续搅拌4~7h,抽滤,用盐酸洗涤至洗液ph为3,再用氢氧化钠溶液洗涤至洗液ph为7,100℃干燥5h得仲胺纤维;

12.(4)将仲胺纤维、苯、去离子水、过硫酸铵按质量比1:7:8:0.4~1:11:13:0.6混合,24℃、80rpm搅拌23~26h后,抽滤,用蒸馏水洗涤4~6次,58℃干燥8h,得抗静电纤维;

13.(5)将抗紫外剂、二烯丙基二乙氧基硅烷、马来酸酐、偶氮二异丁腈、二氧化硅微球、苯甲酸乙酯、二甲苯按质量比1:0.9:1.0:0.001:0.8:8:5~1:1.5:1.6:0.001:1.6:14:10混合,氮气氛围下,80℃油浴锅中反应7~10h后,15000rpm离心5~10min,倒掉上层清液,依次用苯甲酸乙酯、二甲苯、石油醚洗涤3~5次,90℃干燥10h得复合微球;

14.(6)将1.56~2.12dtex的棉纤维b和复合微球溶液按料液比1:20~1:30混合,25khz下浸渍46~62min后,取出,80℃干燥8h得抗紫外纤维;将抗紫外纤维、抗静电纤维按质量比1:1~1:3混纺,编织成克重180~200g/m2的面料,145℃焙烘6~8h得抗静电透气面料。

15.进一步的,步骤(1)所述羧基化棉纤维a的制备方法为:将1.56~2.12dtex的棉纤维a置于棉纤维a质量6~8倍的异丙醇,30℃下密封放置40~48min后,加入棉纤维a质量9.8倍的质量分数为10~20%的氢氧化钠溶液,升温至45℃,80rpm搅拌28~33min后,静置1h,再加入棉纤维a质量1.2~1.8倍的氯乙酸、棉纤维a质量2~3倍的异丙醇,升温至63~67℃,静置7~9h后,加入冰醋酸至溶液ph为7,过滤,依次用质量分数为80%的乙醇和无水乙醇洗涤2~4次,65℃烘干10~14h。

16.进一步的,步骤(1)所述银氨溶液为无水乙醇、硝酸银、质量分数为25%的氨水按质量比1:0.013:0.086混合;所述聚乙烯吡咯烷酮溶液为聚乙烯吡咯烷酮和无水乙醇按质量比1:30.9混合。

17.进一步的,步骤(2)所述四硅酸银溶液的制备方法为:将硝酸银、聚乙烯吡咯烷酮、去离子水按质量比1:3:294混合,0℃、90rpm搅拌8~15min后,加入硝酸银质量0.06~0.08倍的偏硅酸钠、硝酸银质量5~9倍的去离子水,反应15~22min。

18.进一步的,步骤(3)所述预处理复合纤维的制备方法为:将4-苯胺基三乙氧基硅烷、无水乙醇按质量比1:8~1:12混合,25khz超声振荡8~14min后,加入4-苯胺基三乙氧基硅烷质量4~10倍的复合纤维,密封,48℃处理100~160min后,取出,依次用去离子水和无水乙醇清洗4~6次。

19.进一步的,步骤(5)所述抗紫外剂的制备方法为:

20.a、将4-烯丙基-3-羟基-5-甲氧基苯甲酸、无水乙醇按质量比1:2.5~1:4.0混合,60℃、70rpm搅拌8~14min后,加入无水乙醇质量0.1~0.2倍的浓硫酸,反应10~13h后,冷却至室温,加入无水乙醇质量0.1~0.2倍的去离子水,搅拌均匀后,加入无水碳酸氢钾至反应液ph为5.5,过滤,取滤液,90℃加热2~3h后,加入无水乙醇质量0.5~0.8倍的去离子水,萃取,用去离子水洗涤萃取液4~6次,100℃、400rpm加热3.5~5h得初料;

21.b、将初料、无水碳酸钾、丙酮按质量比1:2.5:3.0混合,氮气保护下,加入初料质量1.0~1.6倍的2-氯-5-甲基噻吩-3-磺酸、初料质量1.6~3.0倍的丙酮,48℃反应10~15h后,冷却至室温,过滤,取滤液,60℃、400rpm加热2~5h得噻吩化合物;

22.c、将甲醇、去离子水、噻吩化合物、氢氧化钠按质量比2.2:0.5:1:0.4~4.1:0.5:1:0.6混合,80rpm搅拌4.5~6h后,加热至68℃,反应3~5h后,加入噻吩化合物质量21~26倍的去离子水,再加入盐酸至反应液ph为2,过滤,取滤饼,得前体化合物;将前体化合物、二氯甲烷、2-氯环戊酮按质量比1:6:0.5~1:10:0.7混合,20℃反应1.5~3h后,升温至38℃,反应1~3h后,升温至44℃,反应2~4h。

23.进一步的,步骤(6)所述复合微球溶液为复合微球、磷酸氢二钠、去离子水按质量比1:0.5:8.5混合。

24.与现有技术相比,本发明所达到的有益效果是:

25.本发明利用抗静电纤维和抗紫外纤维混纺后,进行焙烘,制得面料,以实现抗静电、防紫外、耐洗的效果。

26.首先,本发明先利用氯乙酸对棉纤维a进行羧基化改性,能够吸附银离子,在纤维表面及内部生长形成银纳米晶种,使纤维具有导电性,提高面料的抗静电效果;然后在还原剂的作用下,含银纤维附着在片状四硅酸银颗粒间,以此为模板,垂直于纤维表面沉积生长中空多孔银纳米片,并嵌入纤维内部;接着,将石墨烯填充到银纳米片间隙,贯穿银纳米片表面孔道,在纳米片之间形成更多的通路,并连接纳米片形成导电通路,充分释放摩擦导致的静电聚集现象;然后利用硅氧键,将4-苯胺基三乙氧基硅烷接枝于纳米片和石墨烯表面,4-羟基酮咯酸的酮基与4-苯胺基三乙氧基硅烷的氨基反应,再经还原形成仲胺基;苯仲胺基团聚合成聚苯胺膜,与无机导电通路形成有机-无机导电聚合网络,增益面料的抗静电效果,同时包裹导电颗粒,防止洗涤脱落,增益面料耐洗效果。

27.其次,本发明先对4-烯丙基-3-羟基-5-甲氧基苯甲酸的羧基进行酯基保护,其羟基与2-氯-5-甲基噻吩-3-磺酸的氯离子反应,引入噻吩基团,扩宽紫外吸收范围,提高面料的防紫外效果;然后脱去酯基,与2-氯环戊酮的氯离子进行反应,形成苯甲酸酯基团,与噻吩共同作用,有效吸收紫外光,提高面料的抗紫外效果;然后与二烯丙基二乙氧基硅烷、马来酸酐的双键聚合,形成聚合物微球,并依靠硅氧键,沉积于二氧化硅微球表面,形成吸收-反射屏蔽层,增益面料的抗紫外性,同时聚合物微球间的间隙能够延长紫外反射、散射路径,提高面料的抗紫外效果;然后聚合物微球分子链中未反应完全的羧基与棉纤维b的羟基反应,二者紧密交联,增益面料抗紫外效果的同时,提高面料的耐洗性;接着,抗紫外纤维与抗静电纤维混纺编织成面料后,进行焙烘处理,抗静电纤维的羟基与抗紫外纤维的磺酸基进行热交联反应,增加交联牢度,形成更大的网状大分子结构,增加面料的耐水洗性。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的抗静电透气面料的各指标测试方法如下:

30.抗静电性:取相同大小的实施例与对比例参照fz/t 01042,在fy342e

‑ⅱ

织物感应式静电仪上测试面料的感应电压和半衰期。

31.抗紫外性:取相同大小的实施例与对比例参照gb/t 18830,使用hitachi-3310紫外-可见分光光度计测试试样在290~400nm之间的透过率,确定面料的uva和uvb进而得到upf值。

32.耐水性:取相同大小的实施例与对比例用2g/l皂液机洗10min,自来水漂洗2min,作为洗涤一次,测定洗涤50次后面料的upf值、感应电压和半衰期。

33.实施例1

34.(1)将1.56dtex的棉纤维a置于棉纤维a质量6倍的异丙醇,30℃下密封放置40min后,加入棉纤维a质量9.8倍的质量分数为10%的氢氧化钠溶液,升温至45℃,80rpm搅拌28min后,静置1h,再加入棉纤维a质量1.2倍的氯乙酸、棉纤维a质量2倍的异丙醇,升温至63℃,静置7h后,加入冰醋酸至溶液ph为7,过滤,依次用质量分数为80%的乙醇和无水乙醇洗涤2次,65℃烘干10h得羧基化棉纤维a;

35.(2)将羧基化棉纤维a和银氨溶液按料液比1:10混合,银氨溶液中无水乙醇、硝酸银、质量分数为25%的氨水的质量比为1:0.013:0.086,浸渍5h后,取出,按相同料液比放入聚乙烯吡咯烷酮溶液,聚乙烯吡咯烷酮溶液中聚乙烯吡咯烷酮和无水乙醇的质量比为1:30.9,72℃、80rpm下搅拌2.5h,取出得含银纤维;

36.(3)将硝酸银、聚乙烯吡咯烷酮、去离子水按质量比1:3:294混合,0℃、90rpm搅拌8min后,加入硝酸银质量0.06倍的偏硅酸钠、硝酸银质量5倍的去离子水,反应15min得四硅酸银溶液;将含银纤维和四硅酸银溶液按料液比1:10混合,80rpm搅拌20min,加入含银纤维质量10倍的硼氢化钠溶液,硼氢化钠溶液中硼氢化钠和去离子水的质量比为1:263,降温至0℃,100rpm、25khz下反应58min后,按质量比1:0.005:50加入聚乙烯吡咯烷酮、石墨烯、乙二醇,聚乙烯吡咯烷酮和含银纤维的质量比为0.6:1,100rpm搅拌28min后,升温至180℃,保温7h后,冷却至室温,依次用去离子水、无水乙醇洗涤4次,得复合纤维;

37.(4)将4-苯胺基三乙氧基硅烷、无水乙醇按质量比1:8混合,25khz超声振荡8min后,加入4-苯胺基三乙氧基硅烷质量4倍的复合纤维,密封,48℃处理100min后,取出,依次用去离子水和无水乙醇清洗4次,得预处理复合纤维;

38.(5)将预处理复合纤维、超干甲醇、4-羟基酮咯酸按质量比1:6:0.4混合,氮气氛围下,80℃反应22h后,抽滤,加入预处理复合纤维质量4倍的超干乙醇,冷却至-20℃,加入预处理复合纤维质量0.1倍的硼氢化钠,保温6h后,升至室温,100rpm搅拌8h后,加热至80℃,继续搅拌4h,抽滤,用盐酸洗涤至洗液ph为3,再用氢氧化钠溶液洗涤至洗液ph为7,100℃干燥5h得仲胺纤维;

39.(6)将仲胺纤维、苯、去离子水、过硫酸铵按质量比1:7:8:0.4混合,24℃、80rpm搅拌23h后,抽滤,用蒸馏水洗涤4次,58℃干燥8h,得抗静电纤维;

40.(7)将4-烯丙基-3-羟基-5-甲氧基苯甲酸、无水乙醇按质量比1:2.5混合,60℃、70rpm搅拌8min后,加入无水乙醇质量0.1倍的浓硫酸,反应10h后,冷却至室温,加入无水乙醇质量0.1倍的去离子水,搅拌均匀后,加入无水碳酸氢钾至反应液ph为5.5,过滤,取滤液,90℃加热2h后,加入无水乙醇质量0.5倍的去离子水,萃取,用去离子水洗涤萃取液4次,100℃、400rpm加热3.5h得初料;

41.(8)将初料、无水碳酸钾、丙酮按质量比1:2.5:3.0混合,氮气保护下,加入初料质量1倍的2-氯-5-甲基噻吩-3-磺酸、初料质量1.6倍的丙酮,48℃反应10h后,冷却至室温,过

滤,取滤液,60℃、400rpm加热2h得噻吩化合物;

42.(9)将甲醇、去离子水、噻吩化合物、氢氧化钠按质量比2.2:0.5:1:0.4混合,80rpm搅拌4.5h后,加热至68℃,反应3h后,加入噻吩化合物质量21倍的去离子水,再加入盐酸至反应液ph为2,过滤,取滤饼,得前体化合物;将前体化合物、二氯甲烷、2-氯环戊酮按质量比1:6:0.5混合,20℃反应1.5h后,升温至38℃,反应1h后,升温至44℃,反应2h得抗紫外剂;

43.(10)将抗紫外剂、二烯丙基二乙氧基硅烷、马来酸酐、偶氮二异丁腈、二氧化硅微球、苯甲酸乙酯、二甲苯按质量比1:0.9:1.0:0.001:0.8:8:5混合,氮气氛围下,80℃油浴锅中反应7h后,15000rpm离心5min,倒掉上层清液,依次用苯甲酸乙酯、二甲苯、石油醚洗涤3次,90℃干燥10h得复合微球;

44.(11)将1.56dtex的棉纤维b和复合微球溶液按料液比1:20混合,复合微球溶液中复合微球、磷酸氢二钠、去离子水的质量比为1:0.5:8.5,25khz下浸渍46min后,取出,80℃干燥8h得抗紫外纤维;将抗紫外纤维、抗静电纤维按质量比1:1混纺,编织成克重180g/m2的面料,145℃焙烘6h得抗静电透气面料。

45.实施例2

46.(1)将1.84dtex的棉纤维a置于棉纤维a质量7倍的异丙醇,30℃下密封放置44min后,加入棉纤维a质量9.8倍的质量分数为15%的氢氧化钠溶液,升温至45℃,80rpm搅拌30min后,静置1h,再加入棉纤维a质量1.5倍的氯乙酸、棉纤维a质量2.5倍的异丙醇,升温至65℃,静置8h后,加入冰醋酸至溶液ph为7,过滤,依次用质量分数为80%的乙醇和无水乙醇洗涤3次,65℃烘干12h得羧基化棉纤维a;

47.(2)将羧基化棉纤维a和银氨溶液按料液比1:12.5混合,银氨溶液中无水乙醇、硝酸银、质量分数为25%的氨水的质量比为1:0.013:0.086,浸渍6h后,取出,按相同料液比放入聚乙烯吡咯烷酮溶液,聚乙烯吡咯烷酮溶液中聚乙烯吡咯烷酮和无水乙醇的质量比为1:30.9,72℃、80rpm下搅拌3.3h,取出得含银纤维;

48.(3)将硝酸银、聚乙烯吡咯烷酮、去离子水按质量比1:3:294混合,0℃、90rpm搅拌11min后,加入硝酸银质量0.07倍的偏硅酸钠、硝酸银质量7倍的去离子水,反应19min得四硅酸银溶液;将含银纤维和四硅酸银溶液按料液比1:13混合,80rpm搅拌25min,加入含银纤维质量12.5倍的硼氢化钠溶液,硼氢化钠溶液中硼氢化钠和去离子水的质量比为1:263,降温至0℃,100rpm、25khz下反应64min后,按质量比1:0.02:53.5加入聚乙烯吡咯烷酮、石墨烯、乙二醇,聚乙烯吡咯烷酮和含银纤维的质量比为0.9:1,100rpm搅拌31min后,升温至180℃,保温8h后,冷却至室温,依次用去离子水、无水乙醇洗涤5次,得复合纤维;

49.(4)将4-苯胺基三乙氧基硅烷、无水乙醇按质量比1:10混合,25khz超声振荡11min后,加入4-苯胺基三乙氧基硅烷质量7倍的复合纤维,密封,48℃处理130min后,取出,依次用去离子水和无水乙醇清洗5次,得预处理复合纤维;

50.(5)将预处理复合纤维、超干甲醇、4-羟基酮咯酸按质量比1:8:0.6混合,氮气氛围下,80℃反应24h后,抽滤,加入预处理复合纤维质量6倍的超干乙醇,冷却至-20℃,加入预处理复合纤维质量0.15倍的硼氢化钠,保温8h后,升至室温,100rpm搅拌9h后,加热至80℃,继续搅拌5.5h,抽滤,用盐酸洗涤至洗液ph为3,再用氢氧化钠溶液洗涤至洗液ph为7,100℃干燥5h得仲胺纤维;

51.(6)将仲胺纤维、苯、去离子水、过硫酸铵按质量比1:9:10.5:0.5混合,24℃、80rpm

搅拌24.5h后,抽滤,用蒸馏水洗涤5次,58℃干燥8h,得抗静电纤维;

52.(7)将4-烯丙基-3-羟基-5-甲氧基苯甲酸、无水乙醇按质量比1:3.3混合,60℃、70rpm搅拌11min后,加入无水乙醇质量0.15倍的浓硫酸,反应11.5h后,冷却至室温,加入无水乙醇质量0.15倍的去离子水,搅拌均匀后,加入无水碳酸氢钾至反应液ph为5.5,过滤,取滤液,90℃加热2.5h后,加入无水乙醇质量0.65倍的去离子水,萃取,用去离子水洗涤萃取液5次,100℃、400rpm加热4.3h得初料;

53.(8)将初料、无水碳酸钾、丙酮按质量比1:2.5:3.0混合,氮气保护下,加入初料质量1.3倍的2-氯-5-甲基噻吩-3-磺酸、初料质量2.3倍的丙酮,48℃反应12.5h后,冷却至室温,过滤,取滤液,60℃、400rpm加热3.5h得噻吩化合物;

54.(9)将甲醇、去离子水、噻吩化合物、氢氧化钠按质量比3.2:0.5:1:0.5混合,80rpm搅拌5.3h后,加热至68℃,反应4h后,加入噻吩化合物质量23.5倍的去离子水,再加入盐酸至反应液ph为2,过滤,取滤饼,得前体化合物;将前体化合物、二氯甲烷、2-氯环戊酮按质量比1:8:0.6混合,20℃反应2.3h后,升温至38℃,反应2h后,升温至44℃,反应3h得抗紫外剂;

55.(10)将抗紫外剂、二烯丙基二乙氧基硅烷、马来酸酐、偶氮二异丁腈、二氧化硅微球、苯甲酸乙酯、二甲苯按质量比1:1.2:1.3:0.001:1.2:11:7.5混合,氮气氛围下,80℃油浴锅中反应8.5h后,15000rpm离心7min,倒掉上层清液,依次用苯甲酸乙酯、二甲苯、石油醚洗涤4次,90℃干燥10h得复合微球;

56.(11)将1.84dtex的棉纤维b和复合微球溶液按料液比1:25混合,复合微球溶液中复合微球、磷酸氢二钠、去离子水的质量比为1:0.5:8.5,25khz下浸渍54min后,取出,80℃干燥8h得抗紫外纤维;将抗紫外纤维、抗静电纤维按质量比1:2混纺,编织成克重190g/m2的面料,145℃焙烘7h得抗静电透气面料。

57.实施例3

58.(1)将2.12dtex的棉纤维a置于棉纤维a质量8倍的异丙醇,30℃下密封放置48min后,加入棉纤维a质量9.8倍的质量分数为20%的氢氧化钠溶液,升温至45℃,80rpm搅拌33min后,静置1h,再加入棉纤维a质量1.8倍的氯乙酸、棉纤维a质量3倍的异丙醇,升温至67℃,静置9h后,加入冰醋酸至溶液ph为7,过滤,依次用质量分数为80%的乙醇和无水乙醇洗涤4次,65℃烘干14h得羧基化棉纤维a;

59.(2)将羧基化棉纤维a和银氨溶液按料液比1:15混合,银氨溶液中无水乙醇、硝酸银、质量分数为25%的氨水的质量比为1:0.013:0.086,浸渍7h后,取出,按相同料液比放入聚乙烯吡咯烷酮溶液,聚乙烯吡咯烷酮溶液中聚乙烯吡咯烷酮和无水乙醇的质量比为1:30.9,72℃、80rpm下搅拌4h,取出得含银纤维;

60.(3)将硝酸银、聚乙烯吡咯烷酮、去离子水按质量比1:3:294混合,0℃、90rpm搅拌15min后,加入硝酸银质量0.08倍的偏硅酸钠、硝酸银质量9倍的去离子水,反应22min得四硅酸银溶液;将含银纤维和四硅酸银溶液按料液比1:15混合,80rpm搅拌30min,加入含银纤维质量15倍的硼氢化钠溶液,硼氢化钠溶液中硼氢化钠和去离子水的质量比为1:263,降温至0℃,100rpm、25khz下反应70min后,按质量比1:0.015:57加入聚乙烯吡咯烷酮、石墨烯、乙二醇,聚乙烯吡咯烷酮和含银纤维的质量比为1:1,100rpm搅拌34min后,升温至180℃,保温9h后,冷却至室温,依次用去离子水、无水乙醇洗涤6次,得复合纤维;

61.(4)将4-苯胺基三乙氧基硅烷、无水乙醇按质量比1:12混合,25khz超声振荡14min

后,加入4-苯胺基三乙氧基硅烷质量10倍的复合纤维,密封,48℃处理160min后,取出,依次用去离子水和无水乙醇清洗6次,得预处理复合纤维;

62.(5)将预处理复合纤维、超干甲醇、4-羟基酮咯酸按质量比1:10:0.7混合,氮气氛围下,80℃反应26h后,抽滤,加入预处理复合纤维质量8倍的超干乙醇,冷却至-20℃,加入预处理复合纤维质量0.2倍的硼氢化钠,保温10h后,升至室温,100rpm搅拌10h后,加热至80℃,继续搅拌7h,抽滤,用盐酸洗涤至洗液ph为3,再用氢氧化钠溶液洗涤至洗液ph为7,100℃干燥5h得仲胺纤维;

63.(6)将仲胺纤维、苯、去离子水、过硫酸铵按质量比1:11:13:0.6混合,24℃、80rpm搅拌26h后,抽滤,用蒸馏水洗涤6次,58℃干燥8h,得抗静电纤维;

64.(7)将4-烯丙基-3-羟基-5-甲氧基苯甲酸、无水乙醇按质量比1:4.0混合,60℃、70rpm搅拌14min后,加入无水乙醇质量0.2倍的浓硫酸,反应13h后,冷却至室温,加入无水乙醇质量0.2倍的去离子水,搅拌均匀后,加入无水碳酸氢钾至反应液ph为5.5,过滤,取滤液,90℃加热3h后,加入无水乙醇质量0.8倍的去离子水,萃取,用去离子水洗涤萃取液6次,100℃、400rpm加热5h得初料;

65.(8)将初料、无水碳酸钾、丙酮按质量比1:2.5:3.0混合,氮气保护下,加入初料质量1.6倍的2-氯-5-甲基噻吩-3-磺酸、初料质量3倍的丙酮,48℃反应15h后,冷却至室温,过滤,取滤液,60℃、400rpm加热5h得噻吩化合物;

66.(9)将甲醇、去离子水、噻吩化合物、氢氧化钠按质量比4.1:0.5:1:0.6混合,80rpm搅拌6h后,加热至68℃,反应5h后,加入噻吩化合物质量26倍的去离子水,再加入盐酸至反应液ph为2,过滤,取滤饼,得前体化合物;将前体化合物、二氯甲烷、2-氯环戊酮按质量比1:10:0.7混合,20℃反应3h后,升温至38℃,反应3h后,升温至44℃,反应4h得抗紫外剂;

67.(10)将抗紫外剂、二烯丙基二乙氧基硅烷、马来酸酐、偶氮二异丁腈、二氧化硅微球、苯甲酸乙酯、二甲苯按质量比1:1.5:1.6:0.001:1.6:14:10混合,氮气氛围下,80℃油浴锅中反应10h后,15000rpm离心10min,倒掉上层清液,依次用苯甲酸乙酯、二甲苯、石油醚洗涤5次,90℃干燥10h得复合微球;

68.(11)将2.12dtex的棉纤维b和复合微球溶液按料液比1:30混合,复合微球溶液中复合微球、磷酸氢二钠、去离子水的质量比为1:0.5:8.5,25khz下浸渍62min后,取出,80℃干燥8h得抗紫外纤维;将抗紫外纤维、抗静电纤维按质量比1:3混纺,编织成克重200g/m2的面料,145℃焙烘8h得抗静电透气面料。

69.对比例1

70.对比例1与实施例2的区别在于无步骤(1)、(2),步骤(3)改为:将1.84dtex的棉纤维a置于容器中,按质量比1:0.02:53.5加入聚乙烯吡咯烷酮、石墨烯、乙二醇,聚乙烯吡咯烷酮和棉纤维a的质量比为0.8:1~1.0:1,100rpm搅拌31min后,升温至180℃,保温8h后,冷却至室温,依次用去离子水、无水乙醇洗涤5次,得复合纤维。其余步骤同实施例2。

71.对比例2

72.对比例2与实施例2的区别在于步骤(3)的不同,步骤(3)改为:将硝酸银、聚乙烯吡咯烷酮、去离子水按质量比1:3:294混合,0℃、90rpm搅拌11min后,加入硝酸银质量0.07倍的偏硅酸钠、硝酸银质量7倍的去离子水,反应19min得四硅酸银溶液;将含银纤维和四硅酸银溶液按料液比1:13混合,80rpm搅拌25min,加入含银纤维质量12.5倍的硼氢化钠溶液,硼

氢化钠溶液中硼氢化钠和去离子水的质量比为1:263,降温至0℃,100rpm、25khz下反应64min后,依次用去离子水、无水乙醇洗涤5次,得复合纤维。其余步骤同实施例2。

73.对比例3

74.对比例3与实施例2的区别在于无步骤(5)、(6),步骤(4)改为:将4-苯胺基三乙氧基硅烷、无水乙醇按质量比1:10混合,25khz超声振荡11min后,加入4-苯胺基三乙氧基硅烷质量7倍的复合纤维,密封,48℃处理130min后,取出,依次用去离子水和无水乙醇清洗5次,得抗静电纤维。其余步骤同实施例2。

75.对比例4

76.对比例4与实施例2的区别在于无步骤(8),步骤(9)改为:将甲醇、去离子水、初料、氢氧化钠按质量比3.2:0.5:1:0.5混合,80rpm搅拌5.3h后,加热至68℃,反应4h后,加入初料质量23.5倍的去离子水,再加入盐酸至反应液ph为2,过滤,取滤饼,得前体化合物;将前体化合物、二氯甲烷、2-氯环戊酮按质量比1:8:0.6混合,20℃反应2.3h后,升温至38℃,反应2h后,升温至44℃,反应3h得抗紫外剂。其余步骤同实施例2。

77.对比例5

78.对比例5与实施例2的区别在于无步骤(9),步骤(10)改为:将噻吩化合物、二烯丙基二乙氧基硅烷、马来酸酐、偶氮二异丁腈、二氧化硅微球、苯甲酸乙酯、二甲苯按质量比1:1.2:1.3:0.001:1.2:11:7.5混合,氮气氛围下,80℃油浴锅中反应8.5h后,15000rpm离心7min,倒掉上层清液,依次用苯甲酸乙酯、二甲苯、石油醚洗涤4次,90℃干燥10h得复合微球。其余步骤同实施例2。

79.对比例6

80.对比例6与实施例2的区别在于无步骤(10),步骤(11)改为:将1.84dtex的棉纤维b和抗紫外剂溶液按料液比1:25混合,抗紫外剂溶液中抗紫外剂、磷酸氢二钠、去离子水的质量比为1:0.5:8.5,25khz下浸渍54min后,取出,80℃干燥8h得抗紫外纤维;将抗紫外纤维、抗静电纤维按质量比1:2混纺,编织成克重190g/m2的面料,145℃焙烘7h得抗静电透气面料。其余步骤同实施例2。

81.效果例

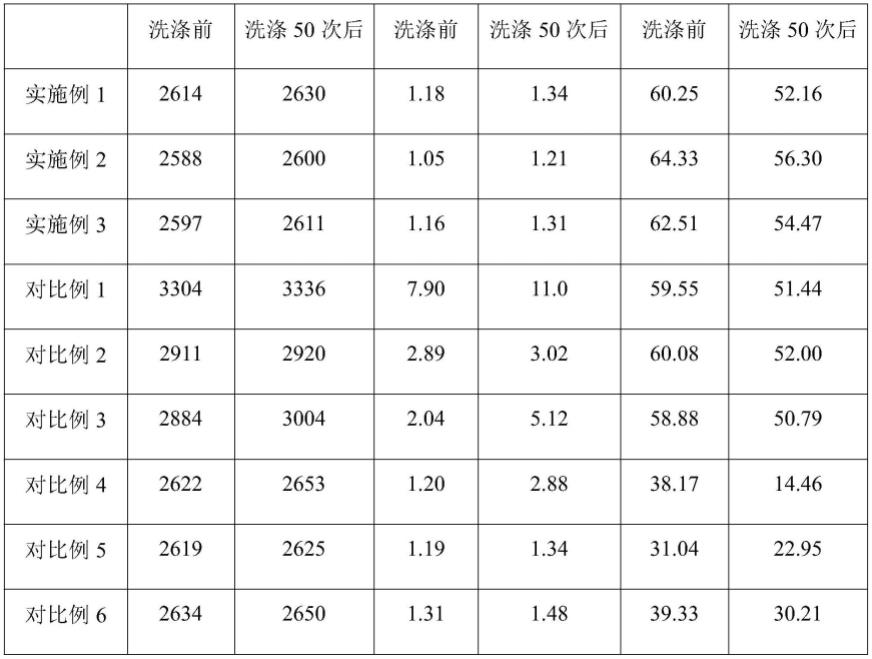

82.下表1给出了采用本发明实施例1至3与对比例1至6的抗静电透气面料的性能分析结果。

83.表1

84.[0085][0086]

从表1发现,本发明在棉纤维a表面接种银纳米晶种,以片状四硅酸银为模板,垂直于纤维表面沉积生长中空多孔银纳米片,并嵌入纤维内部;再将石墨烯填充到银纳米片间隙,形成导电通路,使面料具有导电性;然后利用4-苯胺基三乙氧基硅烷、4-羟基酮咯酸反应聚合成聚苯胺膜,增益面料的抗静电效果,同时包裹导电颗粒,防止洗涤脱落,增益面料耐洗效果;从表1发现,本发明利用4-烯丙基-3-羟基-5-甲氧基苯甲酸、2-氯-5-甲基噻吩-3-磺酸、2-氯环戊酮,合成抗紫外剂,提高面料的抗紫外效果;然后与二烯丙基二乙氧基硅烷、马来酸酐形成聚合物微球,并沉积于二氧化硅微球表面,形成吸收-反射屏蔽层,提高面料的抗紫外效果,然后吸附于棉纤维b表面;编织成面料后,焙烘处理使抗静电纤维与抗紫外纤维产生热交联,形成更大的网状大分子结构,增加面料的耐水洗性。

[0087]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1