一种多功能可水洗导电复合纱线及其制备方法

1.本发明属于纤维材料技术领域,具体涉及一种多功能可水洗导电复合纱线及其制备方法。

2.

背景技术:

3.随着科技的发展,人们对未来的电子产品提出了柔性、便携、多功能和智能化的新要求。智能纺织品作为集传统纺织技术、人工智能、电子信息等科学领域于一身的全新研发领域改变了人们对未来电子产品的认知,也是纺织服装行业未来的发展方向和重要的经济增长点。其中导电纱线是智能纺织品的基本组件,可用于电极连接线、柔性储能器件、柔性传感器等多个领域,除此之外还可以通过传统织造工艺制备其他功能化纺织品,在民用、工业和军事领域都有着极高的应用价值。目前市场上的导电纱线多是金属丝、碳纤维与棉纱、涤纶等传统纺织纱线共纺而成。这些产品相对于传统纺织纱线柔性较差,织造困难,织造过程中对纱线的损耗比较大,应用在可穿戴织物上舒适性比较差。

4.目前,研究人员通过在棉线、涤纶等传统纺织纱线上沉积金属纳米材料、导电聚合物、碳纳米材料等制备出柔性导电纱线,这些纱线不仅保持较好的柔韧性,还具有良好的耐摩擦、耐屈曲性能。如公布号为cn114855328a的中国专利公开了一种透气可拉伸导电纱线及其制备方法与应用,该方法通过静电纺丝制备出多孔tpe纱线,然后浸渍涂覆银纳米线溶液得到透气可拉伸导电纱线,虽然纱线具有较高的柔韧性和导电性,但制备方法复杂,成本较高,不利于规模化生产。又如公开号为cn113897746a的中国专利通过分股浸渍导电溶液后集束干燥的方式制备了多功能导电纱线,该方法操作简单,工艺流程短,但纱线的导电层裸露在外部,在摩擦、水洗等外界条件下会损失性能,不利于实际应用。因此,如何设计一种制备简单、耐用性好、耐水洗的多功能导电纱线是技术人员亟需解决的问题。

5.

技术实现要素:

6.本发明的目的是通过简单绿色、可规模化生产的方法制备一种多功能可水洗导电复合纱线,所述产品不仅具有优异的导电性和柔韧性,同时具有耐摩擦、耐屈曲和耐水洗性能。

7.为实现上述目的,本发明设计了一种多功能可水洗导电复合纱线,该纱线内部为连续的碳基导电层,外部为耐磨耐水洗的复合导电层,所述的导电复合纱线基体纱线为锦纶或涤纶拉伸变形纱。

8.本发明的目的通过以下技术方案来实现,它包括如下步骤:步骤1:配置碳基导电浆料和复合导电浆料;步骤2:将基体纱线浸渍到配置好的碳基导电浆料中,通过微型刮孔从导电浆料中引出后,在特定张力拉伸变形下进入烘干设备进行热定型干燥,在纱线内部形成连续的碳

基导电层;步骤3:将步骤2中的导电涂层纱线进一步浸渍到配置好的复合导电浆料中,引出后进入烘干设备进行烘干,制得多功能可水洗导电复合纱线。

9.优选的是,本发明步骤1中碳基导电浆料为导电碳纳米管浆料、导电石墨烯浆料、功能化碳纳米管浆料、功能化石墨烯浆料中的一种或多种。

10.优选的是,本发明步骤2中浸渍涂层后的纱线直径为400~500

µ

m,通过的微型刮孔的直径为250~300

µ

m。

11.优选的是,本发明步骤2中在特定张力拉伸变形下,纱线伸长率为10%,直径为200~250

µ

m。

12.优选的是,本发明步骤2中热定型干燥工艺条件为:热定型温度170~210℃,热定型时间 10~15min,热定型结束后在室温下冷却。

13.优选的是,本发明步骤1中复合导电浆料包括碳基导电浆料与柔性树脂,柔性树脂为水性丙烯酸树脂、水性聚氨酯树脂、水性环氧树脂、有机硅改性丙烯酸树脂等一种或者几种。

14.优选的是,本发明步骤3中烘干的工艺条件为:烘干温度80~120℃,烘干时间5~10min。

15.上述的方法制备多功能可水洗导电涂层复合纱线。

16.与现有技术相比,本发明的有益效果是:(1)本发明采用的拉伸变形纱具有高孔隙率、交缠纤维结构和可拉伸的特点,可以通过两步涂层法对纱线内部和外部分别进行不同的功能性涂层,使制备的导电复合纱线兼具高导电和耐磨耐水洗性能,同时最大限度地保持纱线的柔韧性,提高人体上可穿戴设备的舒适性和耐用性;(2)本发明采用浸渍-拉伸-热定型干燥的优化浸渍涂层方式,在最大化纱线内部导电填料负载量的同时,均匀纱线结构,优化纱线内导电填料的分布,使纱线具有高导电性的同时保持柔韧性;(3)本发明中二次涂覆的复合导电层,在进一步提高导电纱线导电性的同时,增加了耐磨性和耐水洗性,提高了性能稳定性;(4)本发明制备的多功能导电复合纱线得益于三维导电网络和多层次导电结构,不仅增加了复合纱线的导电性,也赋予了良好的电磁屏蔽、传感和电热转换等功能,可通过商用织机织造成功能性织物,应用广泛;(5)本发明制备的导电复合纱线功能稳定,耐磨可水洗,可编织成功能织物,且本发明公开的优化涂层方法操作绿色简单、工艺流程短、生产速度快,适用于工业化批量生产。

17.附图说明

18.图1为本发明的导电复合纱线截面示意图;11为基体纱线,12为碳基导电层,13为复合导电层;图2为本发明优化的浸渍涂层工艺示意图;1为牵引导辊,2为微型刮孔,3为热定型

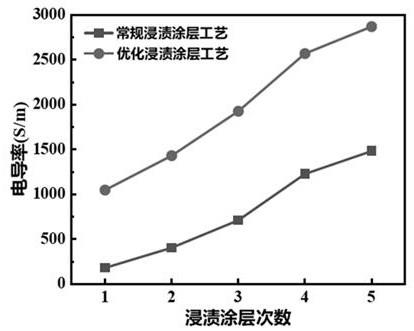

干燥箱,4为张力控制器;图3为本发明通过优化的浸渍涂层工艺与常规浸渍涂层工艺制备的导电涂层纱线电导率结果测试对比图;图4为本发明的导电复合纱线与碳基导电涂层纱线在循环弯曲测试下电阻变化率测试结果对比图;图5为本发明的导电复合纱线与碳基导电涂层纱线在循环水洗测试下电阻变化率测试结果对比图。

19.具体实施方式

20.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

21.如图1所示,一种多功能可水洗导电复合纱线,该纱线内部为连续的碳基导电层12,外部为耐磨耐水洗的复合导电层13,所述的导电复合纱线基体纱线11为锦纶或涤纶拉伸变形纱。

22.如图2所示的制备装置,将制备导电复合纱线的材料穿置在牵引导辊1上,通过微型刮孔2导出后在张力控制器4的作用下进入中热定型干燥箱3中进行干燥。

23.实施例1:一种多功能可水洗导电复合纱线的制备方法,它包括以下步骤:步骤1:配置浓度为10wt.%的碳纳米管导电浆料,其中碳纳米管分散剂为tnwdis,含量为2.5wt.%,溶剂为水;通过在碳纳米管导电浆料中添加水性聚氨酯的方式配置复合导电浆料,其中水性聚氨酯的含量为5wt.%,表面活性剂为pvp,含量为0.1wt.%;步骤2:将涤纶低弹纱浸渍到碳纳米管导电浆料中,浸渍时间为2min,然后通过微型刮孔导出后在特定张力作用下进入烘箱中热定型干燥,所述特定张力下纱线伸长率为10%,烘箱温度为170~210℃,热定型时间15min;之后重复浸渍干燥4次,得到碳纳米管导电涂层纱线;步骤3:将步骤2得到的导电涂层纱线浸渍到复合导电浆料中,浸渍时间为2min,然后放入烘箱中进行烘干,所述烘箱的温度为80℃;重复浸渍和烘干操作2次,得到多功能可水洗导电复合纱线。

24.实施例2:一种多功能可水洗导电复合纱线的制备方法,它包括以下步骤:步骤1:配置浓度为10wt.%的羧基化碳纳米管导电浆料,其中分散剂为tnwdis,含量为2.5wt.%,溶剂为水;通过在羧基化碳纳米管导电浆料中添加水性丙烯酸树脂的方式配置复合导电浆料,其中水性丙烯酸树脂的含量为3wt.%;步骤2:将锦纶低弹纱浸渍到羧基化碳纳米管导电浆料中,浸渍时间为2min,然后通过微型刮孔导出后在特定张力作用下进入烘箱中热定型干燥,所述特定张力下纱线伸长率为10%,烘箱温度为120~140℃,热定型时间15min;之后重复浸渍干燥4次,得到羧基化碳纳米管导电涂层纱线;步骤3:将步骤2得到的导电涂层纱线浸渍到复合导电浆料中,浸渍时间为2min,然

后放入烘箱中进行烘干,所述烘箱的温度为80℃;重复浸渍和烘干操作2次,得到多功能可水洗导电复合纱线。

25.实施例3:一种多功能可水洗导电复合纱线的制备方法,它包括以下步骤:步骤1:配置浓度为8wt.%的碳纳米管/石墨烯双组分导电浆料,碳纳米管与石墨烯的质量比为8:2,其中分散剂为tnwdis,含量为2wt.%,溶剂为水;通过在双组分导电浆料中添加水性环氧树脂的方式配置复合导电浆料,其中水性环氧树脂的含量为3wt.%,表面活性剂为pvp,含量为0.08wt.%;步骤2:将涤纶低弹纱浸渍到双组分导电浆料中,浸渍时间为5min,然后通过微型刮孔导出后特定张力作用下进入烘箱中热定型干燥,所述特定张力下纱线伸长率为10%,烘箱温度为170~210℃,热定型时间15min;之后重复浸渍干燥4次,得到碳纳米管/石墨烯导电涂层纱线;步骤3:将步骤2得到的导电涂层纱线浸渍到复合导电浆料中,浸渍时间为2min,然后放入烘箱中进行烘干,所述烘箱的温度为80℃;重复浸渍和烘干操作2次,得到多功能可水洗导电复合纱线。

26.以下通过对比实验说明本发明的有益效果:实验例1:步骤1:配置浓度为10wt.%的碳纳米管导电浆料,其中碳纳米管分散剂为tnwdis,含量为2.5wt.%,溶剂为水;步骤2:将涤纶低弹纱浸渍到碳纳米管导电浆料中,浸渍时间为2min,通过微型刮孔导出后直接进入烘箱中在正常张力作用下烘干,纤维伸长率为3-5%,烘箱温度为80℃,烘干时间为10min,之后重复浸渍干燥4次,制得碳纳米管导电涂层纱线;导电性能对比测试:将实施例1步骤2和实验例1步骤2制得的两组导电涂层纱线在标准大气条件中调湿24h后,用安捷伦 34405a 数字万用表标准两探针方法测量电阻,每份样品测试10组数据,并按下式计算电导率后取平均值:σ=l/(r

×

s) ;式中:σ为电导率,s/cm;s为被测纱线段横截面积,cm2;l为纱线测试长度,cm;r为纱线电阻,ω。

27.电导率对比结果如图3所示,根据实验例1常规方法制得的导电涂层纱线在5次涂层后的电导率约为1500s/m;实施例1步骤2通过优化的浸渍涂层工艺制得的导电涂层纱线在5次涂层后的电导率达到3000s/m。说明优化的浸渍涂层工艺优化了导电纱线内导电填料的分布,提高了导电率。

28.实验例2:屈曲性能对比测试:将实施例1步骤2和实施例1步骤3制得的两组导电纱线在旭赛纤维试验仪上进行测试,导电纱线被固定在ptfe薄膜上,纱线两端与安捷伦 34405a 数字万用表相连并固定在试验仪夹头上,纱线弯曲角度为180

°

,弯曲循环时间600s,记录下弯曲过程中电阻变化率。

29.屈曲性能对比结果如图4所示,在循环弯曲作用下碳基导电涂层纱线电阻变化率在0~20%的范围内不稳定波动,电阻变化率较大;导电复合纱线电阻变化率<5%,性能更加稳定,耐久性强。

30.实验例3:耐水性能对比测试:选取实施例1步骤2和实施例1步骤3制得的两组导电纱线,测

量每组纱线中10个位置的电阻之后,置于含有100ml去离子水和1%洗涤剂的洗涤瓶中,在水洗振荡仪中进行振荡清洗15分钟后取出,烘干调湿后再次测量相同位置电阻取平均值并计算电阻变化率,共进行10次水洗循环测试。

31.耐水洗性能对比结果如图5所示,碳基导电涂层纱线在第三次水洗循环测试后电阻变化率突增,说明在水洗循环下纱线导电涂层被破坏;导电复合纱线在10次水洗循环过程中电阻保持稳定,耐水洗性效果好。

32.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1