一种高红外辐射纤维毡及其制备方法

1.本发明涉及无机氧化物纤维毡技术领域,涉及高温下具有高红外发射率的纤维毡。

背景技术:

2.高速飞行状态下的恶劣气动热环境对飞行器热防护材料提出了严峻挑战,突破热障是发展高速飞行器必须首先解决的关键技术问题。在1000℃以上的高温下,热能主要以热辐射(即红外辐射)的形式传递。因此,在高声速飞行器外表面以及飞行器内部电子元器件表面应用高红外辐射纤维毡,是实现热防护一种有效途径。

3.目前高红外辐射纤维毡采用传统的碳/酚醛复合材料、聚丙烯腈基碳纤维、石英/酚醛复合材料等,在高温下易熔化、耐烧蚀能力不足、强度低、韧性差、透气性差、且隔热能力差,不适用于作为高速飞行器的热防护材料。因此,研发耐高温/超高温且红外辐射性能优异的新型纤维毡具有重大的实际应用价值。

技术实现要素:

4.本发明所要解决的技术问题是:需要一种的高温稳定性好、表面防热效果好的纤维毡,可解决飞行器表面热障的问题。

5.为解决上述技术问题,本发明提供如下技术方案:

6.一种高红外辐射纤维毡,由无机金属氧化物纳米纤维中编织而成,所述无机氧化物纳米纤维的化学通式是ao或者a2o3,是多项固溶体,其中所述a元素为稀土元素或过渡金属元素,无机稀土氧化物多项固溶体中至少包含5种不同的a元素的ao/a2o3,可以为sc(钪)、y(钇)、la(镧)、ce(铈)、pr(镨)、nd(钕)、pm(钷)、sm(钐)、eu(铕)、gd(钆)、tb(铽)、dy(镝)、ho(钬)、er(铒)、tm(铥)、yb(镱)、lu(镥)、sc(钪)、ti(钛)、cr(铬)、mn(锰)、fe(铁)、co(钴)、ni(镍)、cu(铜)等。

7.一种高红外辐射纤维毡的制备方法,包括以下步骤:

8.1)用至少含有5种不同元素的过渡金属/稀土盐为原料制备纺丝前驱体溶液,具体方法为:取m克的含有目标元素的过渡金属/稀土盐,各种元素的摩尔比相同,溶于10m克的去离子水和乙醇混合溶液中,搅拌设定时间,然后加入1

–

3g的聚乙烯醇(pva,mn20000)或聚乙烯基吡咯烷酮(pvp)做为黏稠剂;在60-90℃水浴加热搅拌2-3小时直至黏稠剂全部溶解并得到均匀透明且具有流动性的前驱体溶液;稀土元素或过渡金属元素为钇(y)、la(镧)、ce(铈)、pr(镨)、nd(钕)、pm(钷)、sm(钐)、eu(铕)、gd(钆)、tb(铽)、dy(镝)、ho(钬)、er(铒)、tm(铥)、yb(镱)、lu(镥)、sc(钪)、ti(钛)、cr(铬)、mn(锰)、fe(铁)、co(钴)、ni(镍)或cu(铜);

9.2)利用熔融纺丝法、气纺方法或静电纺丝工艺方法制备前驱体纤维;

10.3)进行热处理,将已收集的前驱体纤维置于马弗炉中,设置烧结程序为:以设定的温升速率从常温升至500-900℃,保温100-120分钟,然后降至室温,即得到表面光滑均匀的

无机稀土氧化物纳米纤维,纤维编织形成纤维毡。

11.本发明所达到的有益效果:本发明的高红外辐射纤维毡,在2500℃的高温情况下不易分解氧化,具有优异的高温稳定性能,密度仅为高温合金的1/2,能够承受1000~2500℃的长时间服役,比高温合金高200℃+,短时间内甚至可以承受2500~3500℃,可以应用于超高温环境。

12.本发明的高红外辐射纤维毡的断裂韧性和损伤容限高,适用于火箭、卫星、导弹、超高声速飞行器的主翼、尾翼等,以及其内部燃烧室元器件等部件的热防护,作为辐射散热的材料,拓宽了热辐射材料类型,可用于高超声速飞行器表面和内部元器件的辐射散热等航空航天领域。

13.本发明设计的高红外辐射纤维毡,采用多项固溶体纤维材料,具有极高的红外发射率,可以高效通过辐射将热量耗散。

14.本发明的高红外辐射纤维毡,制备步骤简单,可大规模量产,易于成型加工。

附图说明

15.图1为本发明的纤维毡结构示意图;

16.图2为本发明的纤维毡的纤维显微形貌图(sem);

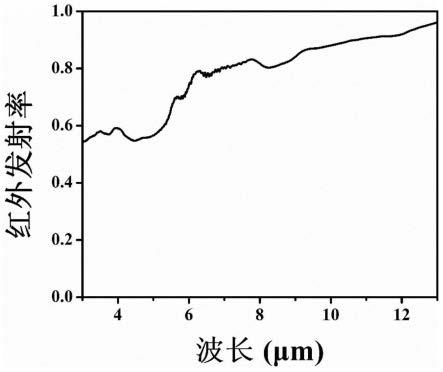

17.图3为本发明纤维毡的红外辐射性能图;

18.图4为本发明的纤维毡的飞行器使用示意图;

19.图5为本发明的纤维毡的工作原理图;

20.图6为飞行器表面热防护能量调节机理。

具体实施方式

21.为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

22.实施例1

23.如图1所示,本发明的一种高红外辐射纤维毡,由无机金属氧化物纳米纤维中编织而成,所述无机氧化物纳米纤维的化学通式是ao/a2o3,是多项固溶体,其中所述a元素为稀土元素或过渡金属元素,可以为钇(y)、la(镧)、ce(铈)、pr(镨)、nd(钕)、pm(钷)、sm(钐)、eu(铕)、gd(钆)、tb(铽)、dy(镝)、ho(钬)、er(铒)、tm(铥)、yb(镱)、lu(镥)、sc(钪)、ti(钛)、cr(铬)、mn(锰)、fe(铁)、co(钴)、ni(镍)、cu(铜)等,无机稀土氧化物多项固溶体中至少包含5种不同的a元素的ao/a2o3。

24.一种高红外辐射纤维毡的制备方法,包括以下步骤:

25.1)制备纺丝前驱体溶液,用稀土氯化物制备纺丝前驱体溶液,取m克稀土氯化物,包括ycl3·

6h2o六水氯化钇、ybcl3·

6h2o六水氯化镱、ercl3·

6h2o六水氯化铒、eucl3·

6h2o六水氯化铕和smcl3·

6h2o六水氯化钐,其中y源、yb源、er源、eu源、sm源的摩尔比为1:1:1:1:1,溶于10m克的去离子水和乙醇混合溶液中,搅拌10min,然后加入1

–

3g的聚乙烯醇(pva,mn20000);在60-90℃水浴加热搅拌2-3小时直至聚乙烯醇全部溶解并得到均匀透明且具有流动性的前驱体溶液;

26.2)利用熔融纺丝法制备前驱体纤维,将配置好的纺丝前驱体溶液转移至注射器中,打开电热板,调节电热板的温度为60℃,注射泵的推速为0.45-0.51ml/h(毫升每小时),滚轮的转速为20r/min(转每分钟),通过4

–

10小时的熔融纺丝,得到前驱体纤维;

27.3)进行热处理,将已收集的前驱体纤维置于马弗炉中,设置烧结程序为:以5℃/min(摄氏度每分钟)的温升速率从常温升至500-900℃,保温100

ꢀ‑

120分钟,然后降至室温,即得到表面光滑均匀的(y

0.2

yb

0.2

sm

0.2

eu

0.2

er

0.2

)2o3无机稀土氧化物纳米纤维,纤维编织形成纤维毡。

28.纤维毡的红外发射率由配备镀金积分球的傅里叶变换红外光谱仪(ft-ir,bruker,germany)测量得到的,红外光谱发射率(ε)为实际物体发射率与黑体发射率之比e(t)表示:其中m(t)是物体在特殊温度t下的辐射发射率;mb(t)是相同条件下黑体在特殊温度t下的辐射发射率。

29.试验结果表明,由本实施例方法制备的(y

0.2

yb

0.2

sm

0.2

eu

0.2

er

0.2

)2o3高红外辐射纤维毡在中远红外波段3-13μm(微米)的红外辐射平均值为0.84。

30.将本发明的产品纤维毡应用应用于高声速飞行器的机翼及尖端部分,飞行器的服役温度1650℃,续航时间超高3h。

31.实施例2

32.一种高红外辐射纤维毡的制备方法,包括以下步骤:

33.1)制备纺丝前驱体溶液:取m克的过渡金属磷酸盐,包括na3po4磷酸钠、mg3(po4)2磷酸镁、fepo4磷酸铁、cu3(po4)2磷酸铜、zn3(po4)2磷酸锌,其中na源、mg源、fe源、cu源和zn源的摩尔比为1:1:1:1:1,溶解于10m克的去离子水和无水乙醇混合溶液中,搅拌10分钟,然后加入1g-3g的聚乙烯醇(pva,mn20000),在70℃下水浴搅3h,制得具有粘黏度前体纺丝液;

34.2)利用气纺的方法制备前驱体纤维:将前驱体纺丝液进行气纺丝,将配置好的纺丝前驱体溶液转移至注射器中,调节注射器中纺丝液流速为3-5ml/h(毫升每小时),气压为0.080mpa(兆帕斯卡),喷丝头与收集装置之间的距离为10-20cm(厘米),通过4

–

10小时的气纺,得到前驱体纤维;

35.3)热处理:将前驱体纤维置于马弗炉中进行烧结,烧结程序为:以5℃/min(摄氏度每分)的速率升至500-900℃,保温100

ꢀ‑

120分钟后降至室温,即得到相应的(na

0.2

mg

0.2

fe

0.2

cu

0.2

zn

0.2)

o过渡金属氧化物纤维,纤维编织形成纤维毡。

36.纤维毡的红外发射率由配备镀金积分球的傅里叶变换红外光谱仪(ft-ir,bruker,germany)测量得到的,红外光谱发射率(ε)为实际物体发射率与黑体发射率之比,e(t)表示:其中m(t)是物体在特殊温度t下的辐射发射率;mb(t)是相同条件下黑体在特殊温度t下的辐射发射率。

37.试验结果表明,由本实施方法例制备的(na

0.2

mg

0.2

fe

0.2

cu

0.2

zn

0.2

)o高红外辐射纤维毡在中远红外波段3

ꢀ‑

13μm(微米)的红外辐射平均值为0.86。

38.将本发明的产品纤维毡应用于高声速飞行器的机翼及尖端部分,飞行器的服役温度提高至1700℃,续航时间可以到3h。

39.实施例3

40.一种高红外辐射纤维毡的制备方法,包括以下步骤:

41.1)制备纺丝前驱体溶液:将m克的稀土碳酸盐、稀土硝酸盐la2(co

3)3

·

8h2o八水碳酸镧、yb2(co

3)3

碳酸镱、sm(no3)3

·

6h2o六水硝酸钐、eu(no3)3

·

6h2o六水硝酸铕、y2(co

3)3

碳酸钇,其中la源、yb源、sm源、eu源和y源的摩尔比为1:1:1:1:1,溶于10m克的去离子水和乙醇混合溶液中,搅拌10分钟,然后加入1

–

3g的聚乙烯醇(pva,mn20000);在室温搅拌5小时直至聚乙烯醇全部溶解并得到具有一定黏性的前驱体溶液;

42.2)利用熔融纺丝法(干法纺丝法)制备前驱体纤维,将配置好的纺丝前驱体溶液转移至注射器中,打开电热板,调节电热板的温度为60℃,注射泵的推速为0.45-0.51ml/h(毫升每小时),滚轮的转速为20r/min(转每分钟),通过4

–

10小时的熔融纺丝,得到前驱体纤维;

43.3)进行热处理,将已收集的前驱体纤维置于马弗炉中,设置烧结程序为:以5℃/min(摄氏度每分)的升温速率升至500-900℃,保温100

ꢀ‑

120分钟,然后降至室温,即得到相应的氧化物纤维,纤维编织形成纤维毡。

44.纤维毡的红外发射率由配备镀金积分球的傅里叶变换红外光谱仪(ft-ir,bruker,germany)测量得到的,红外光谱发射率(ε)是由实际物体发射率与黑体发射率之比e(t)表示:其中m(t)是物体在特殊温度t下的辐射发射率;mb(t)是相同条件下黑体在特殊温度t下的辐射发射率。

45.试验结果表明,本实施例的上述方法制备的(y

0.2

yb

0.2

sm

0.2

eu

0.2

la

0.2

)2o3高红外辐射纤维毡在中远红外波段3

ꢀ‑

13μm(微米)的红外辐射平均值为0.87。

46.将本发明的产品纤维毡应用于高声速飞行器的机翼及尖端部分,飞行器的服役温度为1880℃,续航时间超过3h。

47.实施例4

48.一种高红外辐射纤维毡的制备方法,包括以下步骤:

49.1)制备纺丝前驱体溶液:将m克的过渡金属醋酸盐fe(ch3coo)2,醋酸铁co(ch3coo)2·

4h2o四水醋酸钴,ni(ch3coo)2·

4h2o四水醋酸镍,cu(ch3coo)2·

4h2o四水醋酸铜,zn(ch3coo)2·

4h2o四水醋酸锌,其中fe源、co源、ni源、cu源和zn源的摩尔比为1:1:1:1:1,溶于10m克的去离子水和乙醇的混合溶液,搅拌10min,然后加入1

–

3g的聚乙烯醇(pva,mn20000);在80℃水浴加热搅拌2小时直至聚乙烯醇全部溶解并得到均匀透明且具有黏度的纺丝前驱体溶液;

50.2)静电纺丝工艺方法制备前驱体纤维,将前驱体溶液转移至注射器中,电源电压值设为15-20kv(千伏),设置极板间距离为10-20cm(厘米),通过4-10小时的高压静电纺丝,得到前驱体纤维;

51.3)进行热处理:将已收集的前驱体纤维置于马弗炉中,设置烧结程序为:以5℃/min的速率升至500-900℃,保温100

ꢀ‑

120分钟,然后降至室温,即得到相应的(fe

0.2

co

0.2

ni

0.2

cu

0.2

zn

0.2

)o氧化物纤维,纤维编织形成纤维毡。

52.纤维毡的红外发射率由配备镀金积分球的傅里叶变换红外光谱仪(ft-ir,bruker,germany)测量得到的,红外光谱发射率(ε)为实际物体发射率与黑体发射率之比e

(t)表示:其中m(t)是物体在特殊温度t下的辐射发射率;mb(t)是相同条件下黑体在特殊温度t下的辐射发射率。

53.试验结果表明,本实施例的上述方法制备的(fe

0.2

co

0.2

ni

0.2

cu

0.2

zn

0.2

)o纤维毡在3

ꢀ‑

13μm(微米)的红外辐射平均值为0.90。

54.将本发明的纤维毡应用于高声速飞行器的机翼及尖端部分,飞行器的服役温度提高至2000℃,续航时间超高3h。

55.上述纤维毡可以直接作为表面热防护材料,应用于飞行器的表面如鼻锥1和机翼前缘2、尾翼3等,如图4所示。

56.上述纤维毡可以直接包裹于飞行器的内表面的元器件如图5。

57.将本发明的纤维毡应用于高声速飞行器表面,在超高声速飞行的环境下,其能量调节机理如图6所示。当外部大量热量到达飞行器表面时,先抵达红外辐射涂层6,通过本产品高红外辐射纤维毡的再辐射和对流会将大部分热量从表面辐射出去,部分热量到达材料的低热导率涂层5,仅有极小热量到达飞行器的基体4,从而可以实现飞行器表面的热防护。

58.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1