一种扁平经纱电子级玻璃纤维布的制备系统的制作方法

1.一种扁平经纱电子级玻璃纤维布的制备系统,属于电子布制备技术领域。

背景技术:

2.在玻璃纤维布传统的制备工艺中,布料在经过传输带、导辊、传动辊以及张紧辊等部件的带动下行进,其中张紧辊通过压缩空气调整导辊的平行度,避免拖网在运行中跑偏。设定驱动电机的速度,使拖网的运行速度与玻纤布的处理速度相近,保证处理的玻纤布的张力。传统的玻璃纤维布制备系统中,由于开纤压力等技术参数的限制,造成经纱开纤宽度达不到使用要求,若用此设备增大开纤的压力,会使布面出现细小的毛羽、纬向纱线排列不均匀等布面疵点,在下道制作覆铜板工序中出现针孔、胶粒,严重影响覆铜板的质量。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种通过设置开纤装置,增加了玻璃纤维布经纱的宽度,同时通过水洗机构中的多孔外筒,很大程度上取出来布料表面残留的毛羽,便于布料开纤的扁平经纱电子级玻璃纤维布的制备系统。

4.本实用新型解决其技术问题所采用的技术方案是:该扁平经纱电子级玻璃纤维布的制备系统,包括送布端和收布端,其特征在于:在送布端和收布端之间设置有布料依次经过的第一开纤装置和第二开纤装置,在第一开纤装置和第二开纤装置内分别设置有水刺头,在第一开纤装置和第二开纤装置的入口处和出口处分别设置有烘箱,在所述送布端的出口处还设置有水洗机构,在水洗机构内设置有多孔外筒。

5.优选的,在所述的开纤装置中,并排设置有两个托板,所述的水刺头设置在每个托板的上方,所述布料从水刺头和托板之间穿过。

6.优选的,在所述的托板的表面开设有沟槽,在托板的下方设置有集水箱。

7.优选的,在所述开纤装置的入口处和出口处分别设置有开纤导辊。

8.优选的,所述烘箱包括第一烘箱、第二烘箱、第三烘箱以及第四烘箱,第一烘箱、第二烘箱分别设置在第一开纤装置的入口处和出口处,第三烘箱、第四烘箱分别设置在第二开纤装置的入口处和出口处,所述的水洗机构设置在送布端和第一烘箱之间,所述收布端设置在第四烘箱的出口处。

9.优选的,所述的水洗机构包括水槽,所述的多孔外筒设置在水槽内,在水槽的上方设置有水洗第一导辊和水洗第二导辊,水洗第一导辊和水洗第二导辊分别位于多孔外筒的两侧,在水洗第二导辊的后侧还设置有水洗压辊。

10.优选的,在所述的第二烘箱和第三烘箱之间,还设置有液槽, 在液槽内设置有多个导辊。

11.优选的,在所述的送布端内设置有送布压辊和送布导辊。

12.与现有技术相比,本实用新型所具有的有益效果是:

13.1、在本扁平经纱电子级玻璃纤维布的制备系统中,通过设置开纤装置,增加了玻

璃纤维布经纱的宽度,同时通过水洗机构中的多孔外筒,很大程度上取出来布料表面残留的毛羽,便于布料开纤。

14.2、布料经过第一开纤装置和第二开纤装置两次开纤后,经纱宽度明显变宽,透气度也有明显的降低。同时大大改善了由于高压水对布面的损害,减少细微毛羽的出现。

15.3、通过设置水洗机构,用于冲洗掉布料上浆残留的浆粉,在多孔外筒的表面均布有直径为2mm的通孔,在多孔外筒内充满水,多孔外筒以100米/分转速高速旋转,致使水流从小孔内喷出,冲击多孔外筒表面的布料,通过高速运转产生的水的冲击力将布料的毛羽冲洗掉,同时对经纱也造成一定冲击效果,使经纱趋于松散状态。同时水洗压辊向布料施加10kg的压力,使布料的经纬纱趋于扁平状。

附图说明

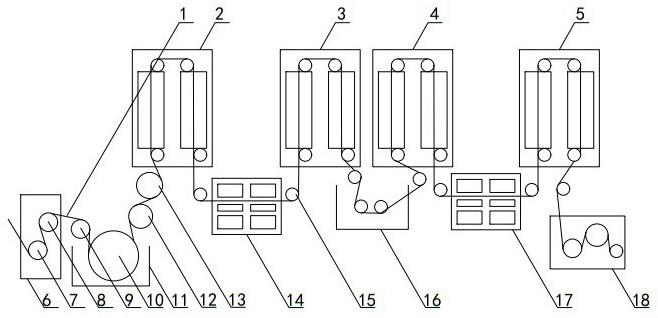

16.图1为扁平经纱电子级玻璃纤维布的制备系统结构示意图。

17.图2为扁平经纱电子级玻璃纤维布的制备系统开纤装置结构示意图。

18.其中:1、布料2、第一烘箱3、第二烘箱4、第三烘箱5、第四烘箱6、送布端7、送布压辊8、送布导辊9、水洗第一导辊10、多孔外筒11、水槽12、水洗第二导辊13、水洗压辊14、第一开纤装置15、开纤导辊16、液槽17、第二开纤装置18、收布端19、水刺头20、托板21、集水箱。

具体实施方式

19.图1~2是本实用新型的最佳实施例,下面结合附图1~2对本实用新型做进一步说明。

20.如图1所示,一种扁平经纱电子级玻璃纤维布的制备系统,包括送布端6和收布端18,布料1从送布端6进入,完成相应处理后从收布端18进行收集。在送布端6和收布端18之间依次设置有多个烘箱:第一烘箱2、第二烘箱3、第三烘箱4以及第四烘箱5,在第一烘箱2和第二烘箱3之间设置有第一开纤装置14,在第三烘箱4和第四烘箱5之间设置有第二开纤装置17。

21.在送布端6内设置有送布压辊7和送布导辊8,布料1自送布端6的入口进入口依次绕过送布压辊7和送布导辊8后自送布端6的出口输出。在送布端6的出口处设置有水槽11,在水槽11内设置有多孔外筒10,在水槽11的上方设置有水洗第一导辊9和水洗第二导辊12,水洗第一导辊9和水洗第二导辊12分别位于多孔外筒10的两侧,布料1自送布端6的出口输出后绕过水洗第一导辊9后进入水槽11内,在水槽11内自多孔外筒10的底部绕过后自延伸至水槽11的上方,并依次绕过水洗第二导辊12和水洗压辊13后自水槽11中输出。

22.通过设置水槽11,用于冲洗掉布料1上浆残留的浆粉,在多孔外筒10的表面均布有直径为2mm的通孔,在多孔外筒10内充满水,多孔外筒10以100米/分转速高速旋转,致使水流从小孔内喷出,冲击多孔外筒10表面的布料1,通过高速运转产生的水的冲击力将布料1的毛羽冲洗掉,同时对经纱也造成一定冲击效果,使经纱趋于松散状态。同时水洗压辊13向布料1施加10kg的压力,使布料1的经纬纱趋于扁平状。

23.布料1自水槽11中输出后自第一烘箱2底部的入口进入第一烘箱2,布料1在第一烘箱2内进行烘烤后自第一烘箱2底部另一侧的出口输出,进入第一开纤装置14。结合图2,第

一开纤装置14的入口和出口相对位于两侧,在第一开纤装置14的入口和出口处分别设置有开纤导辊15,在第一开纤装置14内底部并排设置有两个集水箱21,在两个集水箱21的上方分别设置有一个托板20,在两个托板20的上方等设置有一个水刺头19。

24.布料1自第一烘箱2输出后首先经过位于第一开纤装置14入口处的开纤导辊15进入第一开纤装置14,布料1进入第一开纤装置14后从两组水刺头19和托板20中间的间隙中穿过后输出,布料1在第一开纤装置14的出口输出后绕过第一开纤装置14出口处的开纤导辊15后进入第二烘箱3。

25.在第一开纤装置14中,布料1两侧的开纤导辊15施加一定张力,通过托板20的上方,水刺头19内安装带有0.1mm小孔的水针板,水刺头19内储存有4~5kg压力的高压水,高压水通过水针板的小孔喷射电子布的表面,将电子布的经纱打散。在托板20表面开设有沟槽,自水刺头19喷射出的水经过托板20表面的沟槽流入集水箱21内,通过过滤后二次使用。

26.在第二烘箱3的出口处设置有液槽16,在液槽16内设置有多条导辊,布料1自第二烘箱3输出后经过液槽16内的多条导辊后在液槽16内进行浸渍,然后自液槽16内输出后进入第三烘箱4,布料1自第三烘箱4输出后进入第二开纤装置17中。

27.第二开纤装置17与第一开纤装置14结构相同,布料1在第二开纤装置17内进行二次开纤后,经过与第一开纤装置14出口处输出的布料1对比后发现,布料1在经过二次开纤后其经纱宽度明显变宽,透气度也有明显的降低。同时大大改善了由于高压水对布面的损害,减少细微毛羽的出现。

28.布料1在第二开纤装置17内完成二次开纤后进入第四烘箱5内,自第四烘箱5输出后进入收布端18,在收布端18内完成布料1的收集。

29.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1