一种防止出料堵塞的纤维洗涤槽的制作方法

1.本实用新型涉及洗涤设备技术领域,具体是一种防止出料堵塞的纤维洗涤槽。

背景技术:

2.纤维是由连续或不连续的细丝组成的物质,被广泛应用于纺织、军事、环保、医药、建筑、生物等多个领域;纤维有天然纤维和化学纤维两大类。天然纤维是自然存在的,又分成植物纤维、动物纤维和矿物纤维;而化学纤维是经过化学处理加工制成,可分为人造纤维、合成纤维和无机纤维。

3.在纤维的生产中需要对纤维进行清洗,纤维的清洗一般均会采用洗涤槽进行洗涤,现有技术的洗涤方式一般均是将纤维放置到洗涤槽内,然后利用搅拌机进行搅拌洗涤,洗涤完成后通过排放管排出,并在排出时利用倾斜的滤板将清洗液与纤维分离,但是现有的装置在分离时,纤维容易堆积在滤板上,形成堵塞,造成排料不通畅,进而需要工人不断对滤板进行刮擦,避免纤维堆积,十分的繁琐,针对上述问题,我们提供了一种防止出料堵塞的纤维洗涤槽以解决上述所提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种防止出料堵塞的纤维洗涤槽,以解决背景技术中的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种防止出料堵塞的纤维洗涤槽,包括一级槽体,所述一级槽体两侧面两端均固定连接有支腿,所述一级槽体内设有用于对一级槽体内部的纤维和液体进行搅拌的搅拌组件;

7.所述一级槽体下端设有下料口,所述下料口下方设有安装筒,安装筒上端设有连接口,所述连接口与下料口之间安装有电动闸阀,所述安装筒上安装有用于对纤维与液体进行分离的分离组件。

8.在上述技术方案的基础上,本实用新型还提供以下可选技术方案:

9.在一种可选方案中:所述搅拌组件包括转动轴,所述转动轴转动连接在一级槽体内部下端,所述转动轴上固定连接有若干个拨片,所述一级槽体一侧还设有用于驱动转动轴进行转动的减速电机。

10.在一种可选方案中:所述分离组件包括锥形滤筒,所述锥形滤筒固定连接在安装筒上,所述锥形滤筒远离安装筒的一端固定连接有排出口,所述排出口内固定连接有安装架,所述安装架与安装筒端面中间之间转动连接有驱动轴,所述驱动轴上固定连接有锥形螺旋片,锥形螺旋片紧贴锥形滤筒,所述安装筒远离锥形滤筒的一侧安装有用于驱动驱动轴进行转动的低速电机。

11.在一种可选方案中:所述支腿下端均安装有脚垫。

12.在一种可选方案中:还包括二级槽体,所述二级槽体结构与一级槽体相同,所述一

级槽体下方的排出口上安装有用于送料的送料绞龙,所述送料绞龙输出端设在二级槽体上方,所述一级槽体和二级槽体下方均设有用于承接液体的承接槽,所述一级槽体下方的承接槽上安装有第一抽送泵,所述第一抽送泵输出端设有第一循环管,第一循环管上端设有在一级槽体上方,所述二级槽体下方的承接槽上安装有第二抽送泵,所述第二抽送泵输出端设有二级循环管,所述二级循环管上端设在二级槽体上方,所述二级循环管上还连接有循环支管,所述循环支管另一端设在一级槽体上方,所述循环支管和二级循环管上均设有控制阀。

13.在一种可选方案中:所述一级槽体和二级槽体均采用不锈钢材质制成。

14.相较于现有技术,本实用新型的有益效果如下:

15.本实用新型通过设置的锥形螺旋片和锥形滤筒,可在使用时对纤维与清洗液进行分离,在分离过程中锥形螺旋片持续转动将纤维推送到锥形滤筒的出口处,进而有效的避免了出现纤维出料堵塞的情况,同时由于锥形螺旋片采用锥形,因此在纤维输送过程中锥形螺旋片与锥形滤筒之间的空间逐渐减小,使得在纤维输送时还能起到一定的挤压作用,减少纤维分离后的含水量。

附图说明

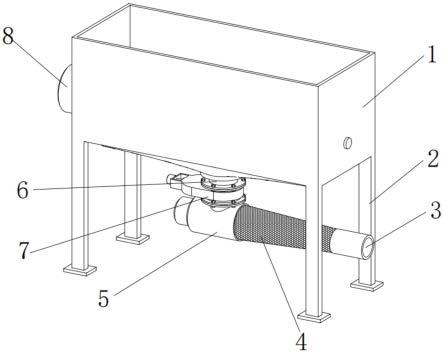

16.图1为本实用新型的结构示意图。

17.图2为本实用新型的俯视结构示意图。

18.图3为本实用新型中分离组件的结构示意图。

19.图4为本实用新型实施例2的结构示意图。

20.其中:1、一级槽体;2、支腿;3、排出口;4、锥形滤筒;5、安装筒;6、下料口;7、电动闸阀;8、减速电机;9、拨片;10、转动轴;11、连接口;12、低速电机;13、锥形螺旋片;14、驱动轴;15、安装架;16、送料绞龙;17、二级槽体;18、控制阀;19、第二抽送泵;20、二级循环管;21、循环支管;22、承接槽;23、第一抽送泵;24、第一循环管。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

22.实施例1

23.如图1-图3所示,一种防止出料堵塞的纤维洗涤槽,包括一级槽体1、搅拌组件和分离组件,所述一级槽体1两侧面两端均固定连接有支腿2,所述一级槽体1下端设有下料口6,所述下料口6下方设有安装筒5,安装筒5上端设有连接口11,所述连接口11与下料口6之间安装有电动闸阀7,所述一级槽体1采用不锈钢材质制成;所述支腿2下端均安装有脚垫。

24.在本实施例中,在使用时,将需要洗涤的纤维放置到一级槽体1内,然后再向一级槽体1内倒入清洗液,然后通过搅拌组件对液体和纤维进行搅拌,通过搅拌对纤维进行洗涤,洗涤完成后打开电动闸阀7使液体与纤维排入安装筒5内,然后通过分离组件对清洗液与纤维进行分离,然后分别对清洗废液和清洗完成的纤维分别收集即可完成纤维的清洗。

25.如图2所示,所述搅拌组件设在一级槽体1内,用于对一级槽体1内部的纤维和液体进行搅拌,所述搅拌组件包括转动轴10,所述转动轴10转动连接在一级槽体1内部下端,所

述转动轴10上固定连接有若干个拨片9,所述一级槽体1一侧还设有用于驱动转动轴10进行转动的减速电机8。

26.在工作时,通过减速电机8驱动转动轴10进行转动,转动轴10转动带动拨片9进行旋转,拨片9转动带动一级槽体1内的液体和纤维进行翻滚,实现纤维的清洗。

27.如图3所示,所述分离组件设在安装筒5上,用于对纤维与液体进行分离,所述分离组件包括锥形滤筒4,所述锥形滤筒4固定连接在安装筒5上,所述锥形滤筒4远离安装筒5的一端固定连接有排出口3,所述排出口3内固定连接有安装架15,所述安装架15与安装筒5端面中间之间转动连接有驱动轴14,所述驱动轴14上固定连接有锥形螺旋片13,锥形螺旋片13紧贴锥形滤筒4,所述安装筒5远离锥形滤筒4的一侧安装有用于驱动驱动轴14进行转动的低速电机12。

28.在工作时,低速电机12驱动驱动轴14进行转动,驱动轴14转动带动锥形螺旋片13持续转动将纤维推送到排出口3处,进而有效的避免了出现纤维出料堵塞的情况,同时由于锥形螺旋片13采用锥形,因此在纤维输送过程中锥形螺旋片13与锥形滤筒4之间的空间逐渐减小,使得在纤维输送时还能起到一定的挤压作用,减少纤维分离后的含水量。

29.实施例2

30.请参阅图4,与实施例1的区别在于:还包括二级槽体17,所述二级槽体17结构与一级槽体1相同,所述一级槽体1下方的排出口3上安装有用于送料的送料绞龙16,所述送料绞龙16输出端设在二级槽体17上方,所述一级槽体1和二级槽体17下方均设有用于承接液体的承接槽22,所述一级槽体1下方的承接槽22上安装有第一抽送泵23,所述第一抽送泵23输出端设有第一循环管24,第一循环管24上端设有在一级槽体1上方,所述二级槽体17下方的承接槽22上安装有第二抽送泵19,所述第二抽送泵19输出端设有二级循环管20,所述二级循环管20上端设在二级槽体17上方,所述二级循环管20上还连接有循环支管21,所述循环支管21另一端设在一级槽体1上方,所述循环支管21和二级循环管20上均设有控制阀18。

31.通过设置的一级槽体1和二级槽体17,可在使用时实现对循环清洗,进而提高清洗效果,在工作时,纤维经过一级槽体1清洗后,清洗出的液体落入下方的承接槽22内,然后经一级循环管24和第一抽送泵23将清洗出的液体返送到一级槽体1内实现循环,而一级槽体1下方的排出口3排出的纤维通过送料绞龙16送入二级槽体17内进而二级清洗,清洗产生的液体落入二级槽体17下方的承接槽22内,然后由二级循环管(20)和二级抽送泵19送至二级槽体17内进行自循环,也可通过循环支管21将液体送至一级槽体1内进行循环,提高液体浓度,且通过二级清洗的纤维清洗效果更好。

32.综上所述:在使用时,将需要洗涤的纤维放置到一级槽体1内,然后再向一级槽体1内倒入清洗液,然后通过减速电机8驱动转动轴10进行转动,转动轴10转动带动拨片9进行旋转,拨片9转动带动一级槽体1内的液体和纤维进行翻滚,洗涤完成后打开电动闸阀7使液体与纤维排入安装筒5内,然后通过低速电机12驱动驱动轴14进行转动,驱动轴14转动带动锥形螺旋片13持续转动将纤维推送到锥形滤筒4的出口处,在此过程中清洗废液从锥形滤筒4流出,然后分别对清洗废液和清洗完成的纤维分别收集即可完成纤维的清洗。

33.以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1