一种生产长拉链用的缝纫模板的制作方法

1.本技术涉及服装缝纫模板技术领域,尤其是涉及一种生产长拉链用的缝纫模板。

背景技术:

2.服装生产过程中,拉链是很常见的服装装饰,如夹克衫、裤子等都需要缝制拉链作为将衣服两端进行合并方式,在一些包装产品中也经常用到。拉链依靠连续排列的链牙相啮合来实现合并的,通常是将服装生产完成后再将拉链缝制于服装上,拉链一般为较窄的长条形,在目前的生产中会依靠模板将拉链与服装进行定位,以便于安装拉链。

3.相关技术如授权公告号为cn205917440u公开的一种服装缝纫拉链压线及定位线模板,包括第一模板、第二模板、第三模板;第一模板左侧上边与第二模板相连,第二模板右侧上边与第三模板相连;第二模板可以绕第一模板左侧翻转,第三模板可以绕第二模板右侧翻转;第一模板为方形板,其一侧对应服装里片缝纫拉链处开有竖向的拉链缝纫槽及间断的定位线缝纫槽;第二模板与第三模板形状大小相同,其上开有相同的缝纫槽;第三模板为长条状,其宽度与第一模板拉链缝纫缝到右边沿的距离相同。

4.对于上述相关技术,发明人发现:当缝制拉链时,拉链是由两条相啮合的齿链组成,两条拉链分别安装于服装的两端,将一条拉链放置于第二模板上,再将拉链缝制于衣服一端,然后再将另一条拉链放置于第二模板上缝制并缝制于衣服的另一端,操作步骤较为麻烦,从而降低生产拉链的效率。

技术实现要素:

5.为了提高生产拉链的效率,本技术的目的是提供一种生产长拉链用的缝纫模板。

6.本技术提供的一种生产长拉链用的缝纫模板采用如下的技术方案:

7.一种生产长拉链用的缝纫模板,包括第一模板、铰接于第一模板上的第二模板,所述第一模板上设有用于放置衣服的定位板,所述定位板的两侧开设有供衣服的两端伸入的第一缝纫槽,所述第二模板上开设有与所述第一缝纫槽相对应的第二缝纫槽,所述第二缝纫槽供拉链伸入。

8.通过采用上述技术方案,当缝制拉链时,将第一模板与第二模板放置于缝纫机工作台上,使第一模板的底壁抵接于缝纫机工作台的顶壁上并于缝纫机相对齐。将第二模板向上转动,再将衣服放置于定位板上,使衣服的两端水平伸入第一缝纫槽内。然后将一条拉链水平放置于衣服伸入第一缝纫槽的一端,将另一条拉链水平放置于衣服伸入第一缝纫槽的另一端上,再将第二模板向下转动,使第二模板抵接于拉链的缝布上并将拉链抵紧于衣服上,以限制拉链于衣服上滑动,使拉链上的齿牙向上伸入第二缝纫槽内。将缝纫机上的机针沿第二缝纫槽缝制拉链,从拉链的一端缝制到拉链的另一端,以将两条拉链水平缝制于衣服上。通过设置第一模板和第二模板,以将两条拉链同时缝制于衣服上,减少缝制拉链的操作步骤,从而提高生产拉链的效率。

9.可选的,所述第一缝纫槽槽壁上开设有供拉链链头伸出的缺口,所述第二缝纫槽

槽壁上开设有与所述缺口相对应的开口。

10.通过采用上述技术方案,当缝制拉链时,先将第二模板向上转动,然后将衣服放置于定位板上,将衣服的两端水平伸入第一缝纫槽内。再将拉链水平放置于衣服伸入第一缝纫槽的两端,使拉链链头向下从缺口伸出。然后将第二模板向下转动,使第二模板抵接于拉链的缝布上并将拉链抵紧于衣服上,使得拉链上的齿牙伸入第二缝纫槽内,并使得拉链链头向上从开口伸出。通过设置缺口和开口,预留拉链链头放置的位置,减少拉链链头抵接于第二模板的底壁上并将第二模板向上顶起的情况,以便于第二模板覆盖于拉链上并将拉链抵紧于衣服两端,从而便于固定拉链。

11.可选的,所述第二模板上开设有位于所述定位板上方并用于将衣服拉平的通槽。

12.通过采用上述技术方案,当放置衣服时,先将第二模板向上转动,然后将衣服放置于定位板上,使衣服的两端水平伸入第一缝纫槽内。再将拉链放置于衣服伸入第一缝纫槽的两端上,将第二模板向下转动,手动将衣服上的两个衣袖从通槽拉出,以减少衣袖堆叠于第一模板与第二模板之间并压出褶皱的情况。将衣服中间的布料沿通槽向上拉动,使得衣服中间的布料带动衣服两端滑动,以将衣服伸入第一缝纫槽内的两端调整至平整,以便于将拉链平整的缝制于衣服上,从而提高缝制拉链的质量。

13.可选的,所述第一缝纫槽槽壁与所述第二缝纫槽槽壁的四周均设有定位条。

14.通过采用上述技术方案,当缝制拉链时,将衣服放置于定位板上,使衣服的下端抵接于定位条上,以增加衣服与第一模板顶壁之间的摩擦力,限制衣服于第一模板上滑动的情况。再将拉链放置于衣服伸入第一缝纫槽的两端上,然后将第二模板向下转动,使第二模板底壁上的定位条抵接于拉链的缝布上,以增大拉链的缝布与第二模板底壁之间的摩擦力,限制拉链于第二模板上滑动,进而限制拉链于衣服的两端滑动,从而便于固定衣服和拉链。

15.可选的,所述第二模板上靠近所述定位条的一侧贯穿有限位杆,所述第一模板上开设有供限位杆竖直滑入的限位孔。

16.通过采用上述技术方案,当缝制拉链时,将限位杆竖直插入第二模板上,使限位杆的下端抵动定位板上的衣服插入限位孔内。以将第二模板与第一模板相平齐的状态固定,限制第二模板于第一模板上沿水平方向滑动的情况,从而便于固定第二模板。

17.可选的,所述第一模板上贯穿有若干定位杆,所述第二模板上开设有供所述定位杆伸出的凹孔,所述定位杆伸出所述凹孔的一端插入衣领上的扣孔内。

18.通过采用上述技术方案,当放置衣服时,先将定位杆放置于缝纫机工作台上,然后将第一模板朝靠近定位杆方向移动,第一模板带动第二模板朝靠近定位杆方向移动,使定位杆的上端沿竖直方向贯穿第一模并插入凹孔内。再将第二模板向上转动,使定位杆脱离凹孔。将衣服放置于定位板上,使定位杆的上端穿过衣领上的扣孔,以将衣服自动调整至与定位板相平行,使得衣服的两端与第一缝纫槽槽壁相平行,进而使得拉链与衣服两端相平行,减少拉链倾斜缝制于衣服两端的情况,从而提高缝制拉链的准确性。

19.可选的,所述第一模板和所述第二模板上开设有若干定位孔,所述定位孔用于生产模板时进行定位。

20.通过采用上述技术方案,当生产模板时,先生产制作模板的板材,然后通过钻孔机器在板材上开设定位孔。再根据第一模板上定位孔的位置定位第一模板上的定位板、第一

缝纫槽、定位杆、缺口的位置。根据第二模板上定位孔的位置定位第二模板上的第二缝纫槽、通槽、开口、限位杆的位置,使得第一模板于第二模板相对应,为生产第一模板与第二模板提供定位标准,以便于使分别生产的第一模板与第二模板相对应,减少第一缝纫槽与第二缝纫槽错位的情况、减少缺口与开口错位的情况,从而提高生产模板的效率。

21.可选的,所述第一模板与所述第二模板的铰接处开设有固定槽,所述固定槽用于将堆叠放置的第一模板和第二模板相对齐。

22.通过采用上述技术方案,当收纳模板时,将多张第一模板与第二模板沿竖直方向堆叠放置,使相邻的第一模板的底壁抵接于第二模板的顶壁上,将相邻第一模板与第二模板铰接处的固定槽与第一模板与第二模板铰接处的固定槽相对应,以将堆叠的第一模板与第二模板自动调整至相互对齐的状态,从而便于收纳第一模板和第二模板。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置第一模板和第二模板,以将两条拉链同时缝制于衣服上,减少缝制拉链的操作步骤,从而提高生产拉链的效率;

25.2.通过设置缺口和开口,预留拉链链头放置的位置,减少拉链链头抵接于第二模板的底壁上并将第二模板向上顶起的情况,以便于第二模板覆盖于拉链上并将拉链抵紧于衣服两端,从而便于固定拉链;

26.3.通过设置通槽,将衣服中间的布料向上拉动,以将衣服伸入第一缝纫槽内的两端调整至平整,以便于拉链平整的缝制于衣服的两端,从而提高缝制拉链的质量;

27.4.通过设置定位杆,使定位杆的上端穿过衣领上的扣孔,以将衣服自动调整至与定位板相平行,使得衣服的两端与第一缝纫槽槽壁相平行,进而使得拉链与衣服两端相平行,减少拉链倾斜缝制于衣服两端的情况,从而提高缝制拉链的准确性。

附图说明

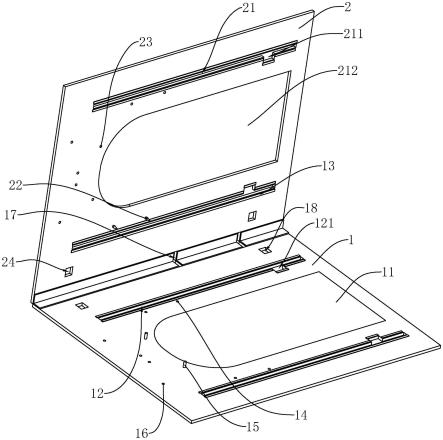

28.图1是本技术实施例整体结构的示意图。

29.附图标记说明:1、第一模板;11、定位板;12、第一缝纫槽;121、缺口;13、定位条;14、限位孔;15、定位杆;16、定位孔;17、固定槽;18、卡接槽;2、第二模板;21、第二缝纫槽;211、开口;212、通槽;22、限位杆;23、凹孔;24、插接槽。

具体实施方式

30.以下结合附图1对本技术作进一步详细说明。

31.本技术实施例公开一种生产长拉链用的缝纫模板。

32.参照图1,模板包括第一模板1、铰接于第一模板1上的第二模板2,第一模板1与第二模板2通过胶带粘连并形成铰接,第二模板2的铰接轴线沿水平方向延伸。第一模板1与第二模板2的材质为pvc柔性塑料板。

33.参照图1,第一模板1上固定连接有定位板11,定位板11与第一模板1为一体化结构。定位板11的一端为弧形,另一端沿水平方向延伸。定位板11供衣服水平放置,第一模板1上开设有供衣服两端水平伸入的第一缝纫槽12,第一缝纫槽12分布于定位板11的两侧。将衣服的两端水平伸入第一缝纫槽12内后,再将拉链放置于衣服伸入第一缝纫槽12的两端,以便于准确定位将拉链缝制于衣服上的位置,提高缝制拉链的准确性。

34.参照图1,第二模板2上开设有与第一缝纫槽12相对应的第二缝纫槽21,第二缝纫槽21供拉链上齿牙的部分沿竖直方向伸入。将缝纫机的机针沿第二缝纫槽21将拉链缝制于衣服的两端,以便于定位缝制拉链的位置,将拉链沿一个方向缝制于衣服上,使得拉链更整齐的缝制于衣服上。

35.参照图1,第一缝纫槽12槽壁上开设有供拉链链头的下端沿竖直方向伸出缺口121,第二缝纫槽21上开设有与缺口121相对应的开口211,开口211供拉链链头上端沿竖直方向伸出。拉链链头沿缺口121和开口211伸出后,减少拉链链头抵接于第二模板2的底壁上并将第二模板2向上顶起的情况,以便于使第二模板2覆盖于拉链的缝布上并将拉链抵紧于衣服上,以限制拉链与衣服之间相对滑动,以便于固定拉链。

36.参照图1,第二模板2上开设有位于定位板11上方的通槽212,通槽212供衣服上的衣袖和衣服中间的布料向上伸出第二模板2,减少衣袖堆叠于第一模板1与第二模板2之间并压出褶皱的情况。将衣服中间的布料沿通槽212向上拉动,使衣服中间的布料带动衣服两端于第一模板1上滑动,以便于将衣服的两端调整至平整,以便于拉链平整的缝制于衣服上。

37.参照图1,第一模板1顶壁上与第二模板2的底壁上固定连接有若干定位条13,定位条13本技术实施例选为砂纸条,定位条13分别包裹于第一缝纫槽12槽壁四周和第二缝纫槽21槽壁四周。使衣服的下端抵接于定位条13上,增加衣服与第一模板1顶壁之间的摩擦力,限制衣服的两端于第一模板1上滑动。使第二模板2底壁上的定位条13相抵接于拉链的缝布上,增大拉链与第二模板2底壁之间的摩擦力,限制拉链于第二模板2下端滑动,以便于固定衣服和拉链。

38.参照图1,第二模板2上贯穿有若干限位杆22,限位杆22本技术实施例选为两根,限位杆22本技术实施例选为图钉,限位杆22位于靠近定位条13的一侧。第一模板1上开设有供限位杆22下端沿竖直方向滑入的限位孔14。限位杆22的下端穿过第一模板1上的衣服并滑入限位孔14内,以限制第二模板2于第一模板1上沿水平方向滑动,以便于固定第二模板2。

39.参照图1,第一模板1上贯穿有若干定位杆15,定位杆15本技术实施例选为两根,定位杆15位于靠近定位板11弧形的一端,第二模板2上开设有供定位杆15上端沿竖直方向插入的凹孔23。以便于将衣服自动调整正与定位板11相平行的状态,进而使得衣服的两端与第一缝纫槽12槽壁相平行,以便于使拉链与衣服的两端相平行,减少拉链倾斜缝制于衣服上的情况,以提高拉链缝制的质量。

40.参照图1,第一模板1与第二模板2上开设有若干定位孔16,第一模板1上的定位孔16与第二模板2上的定位孔16相对应。在生产第一模板1和第二模板2时,先通过钻孔设备在板材上开设定位孔16,再通过定位孔16的位置来定位第一模板1上的定位板11、第一缝纫槽12、限位孔14的位置,通过第二模板2上的定位孔16的位置定位第二模板2上的通槽212、第二缝纫槽21、凹孔23的位置,以便于使第一模板1与第二模板2相对应,减少第一缝纫槽12与第二缝纫槽21错位的情况,提高生产缝纫模板的精确度。

41.参照图1,所述第一模板1与所述第二模板2的铰接处开设有固定槽17,将多张第一模板1和第二模板2沿竖直方向堆叠放置后,使第一模板1与第二模板2上的固定槽17相对齐,以将第一模板1和第二模板2自动对齐,以便于整齐收纳第一模板1与第二模板2。

42.参照图1,第一模板1的两端开设有与缝纫机上的定位块穿过的卡接槽18,第二模

板2上开设有与卡接槽18相对应的插接槽24,插接槽24与卡接槽18相连通。将缝纫机上的定位块穿过卡接槽18并插入插接槽24内,以将第一模板1与第二模板2组成的缝纫模板与缝纫机相连接,限制第一模板1与第二模板2于缝纫机工作台上滑动的情况,以便于固定第一模板1与第二模板2。

43.本技术实施例一种生产长拉链用的缝纫模板的实施原理为:当缝制拉链时,将第一模板1和第二模板2放置于缝纫机工作台上并于缝纫机相对齐,将第二模板2向上转动,再将衣服放置于定位板11上,使衣服的两端水平伸入第一缝纫槽12内,使定位杆15的上端穿过衣领上的扣孔,以将衣服自动调整至与第一模板1相平行的位置,进而使得衣服的两端与第一缝纫槽12槽壁相平行。然后将拉链水平放置于衣服伸入第一缝纫槽12内的两端,将拉链链头的下端沿竖直方向从缺口伸出。再将第二模板2向下转动,使第二模板2抵接于拉链的缝布上,使得拉链链头上端沿竖直方向从开口211伸出。再将限位杆22向下贯穿第二模板2,使得限位杆22的下端向下抵动衣服并插入限位孔14内,以限制第二模板于第一模板上沿水平方向滑动。使第二模板2将拉链抵紧于衣服上,限制衣服和拉链之间相互滑动,以将拉链固定于衣服两端。然后使缝纫机的机针沿第二缝纫槽21将拉链缝制于衣服两端,便于将拉链同时缝纫至衣服的两端,减少先缝制衣服一端的拉链再缝制衣服另一端的拉链的情况,简化操作步骤,从而提高生产拉链的效率。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1