一种多视角高光变色面料的制作方法

1.本实用新型涉及纺织服装领域,具体而言,涉及一种多视角高光变色面料。

背景技术:

2.近年来,人们的生活水平得到了不断的提高,随之而来是对各类消费品要求的不断提高,服装面料作为服装制作的主要材料,不仅可以诠释服装的颜色、外观,而且还直接影响着服装的风格、手感、款式和造型,而一些服装面料具有功能特性的且穿着舒适的通常也会受广大消费者的喜爱,目前市场上的服装外套、瑜伽服、打底裤、运动文胸采用的面料,其结构通常比较单一,拉伸回复性差,表面风格普通,因此多视角高光变色面料普遍受到人们的欢迎。

3.公开号为cn108560123a的现有技术公开了一种内衣编织面料,所述内衣编织面料至少由两种不同色泽的纱线编织形成双面编织结构,其中,所述两种不同色泽的纱线所形成的双面编织结构至少在所述内衣编织面料的内层由无染色纱线编织而成。组成所述内衣编织面料的双面编织结构的纱线至少包括40d氨纶纱线、20d锦纶和15d氨纶的第一复合纱线以及120d莫代尔和15d氨纶的第二复合纱线。该现有技术中的面料使用莫代尔纱线编织,但莫代尔纱线价格昂贵、不耐水洗、挺扩性差,使得制作面料成本高、多次水洗易变形,面料的应用范围窄,且采用6路三角排列编织使得编织结构表面风格单一,降低消费者的视觉喜爱度。

技术实现要素:

4.有鉴于此,本实用新型旨在提出一种多视角高光变色面料。以解决现有技术中的面料使用莫代尔纱线编织,但莫代尔纱线价格昂贵、不易长时间染色且挺扩性差,使得制作面料成本高,上染效率低,面料的应用范围窄,且采用6路三角排列编织使得编织结构表面风格单一,降低消费者的视觉喜爱度的问题。

5.为达到上述目的,本实用新型的技术方案是这样实现的:

6.一种多视角高光变色面料,包括面料本体,所述面料本体包括至少两种不同光亮的纱线编织,该面料本体的最小循环编织结构为20路,编织结构中织针排列方式为上针盘排列顺序为ab,下针筒排列顺序为ba,其中a代表高踵针,b代表低踵针,第1、3、5、7、9、11路上针盘、下针筒高踵针为成圈组织,低踵针为浮线组织,第2、4、6、8、10、12路上针盘、下针筒低踵针为成圈组织,高踵针为浮线组织,第13-20路上针盘织针为浮线组织,下针筒织针为成圈组织。

7.该设置通过以20路一个循环编织,使得第1-12路编织为平面结构,第13-20路为凸面结构,使得面料表面风格多样,且通过使用两种不同光亮的纱线编织,使得面料具有多视角高光的效果。

8.进一步地,所述面料本体包括平面结构和凸面结构,第1-12路形成平面结构,第13-20路形成凸面结构。

9.该设置使得面料表面风格多样,提高消费者的喜爱度。

10.进一步地,所述面料本体至少采用第一复合纱线和第二复合纱线编织,所述第一复合纱线的亮度小于第二复合纱线。

11.该设置使得面料表面具有多视角高光的效果。

12.进一步地,第1-17路接第一复合纱线编织,第18-20路接第二复合纱线编织。

13.该设置使得面料靠近皮肤的一面的亮度较暗,远离皮肤侧一面的明暗间隔的条纹结构,具有多视角高光效果。

14.进一步地,所述第一复合纱线包括全消光尼龙纱线和氨纶丝。

15.该设置使得面料具有较好的弹性和回复性,且全消光尼龙纱线光泽较暗,

16.进一步地,所述第二复合纱线包括三角亮光涤纶纱线和氨纶丝。

17.该设置使得面料具有较好的弹性和回复性,且使用涤纶丝制作的面料成本低、免洗抗皱的效果。

18.进一步地,所述全消光尼龙纱线的细度为30d-140d。

19.进一步地,所述三角亮光涤纶纱线的细度为50d-150d。

20.进一步地,所述氨纶丝的细度为15d-70d。

21.进一步地,第二复合纱线还包括涤氨包芯纱,所述涤氨包芯纱由涤纶作为外包纱。

22.相对于现有技术,本实用新型所述的多视角高光变色面料具有以下优势:

23.1)本实用新型通过在全消光尼龙纱线和三角亮光涤纶纱线上增加氨纶纱线使得面料具有较好的拉伸回复性能、挺阔性、紧致感。

24.2)本实用新型所述面料通过以20路一个循环编织,使得第1-12路编织为平面结构,第13-20路为凸面结构,使得面料表面风格多样,且通过一种全消光尼龙纱线和一种三角亮光涤纶纱线长丝两者相结合,使得面料具有多视角高光的效果。

附图说明

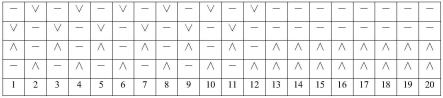

25.图1为本实用新型实施例所述面料本体的织针排列图;

26.图2为本实用新型实施例所述面料本体的三角形排列图。

具体实施方式

27.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

28.实施例1

29.如图1-2所示,一种多视角高光变色面料,包括面料本体,所述面料本体通过大圆机编织而成,所述面料本体至少由两种不同光亮的纱线编织形成,使得面料的正面和背面赋予多视角高光的效果。

30.该面料本体以20路为一个循环编织,其中,编织结构中织针排列方式为上针盘排列顺序为ab,下针筒排列顺序为ba,其中a代表高踵针,b代表低踵针。该设置使得上下针筒之间形成对拉结构,有利于编织成型的面料各部分之间的均匀受力,用助于保持面料的平整,避免出现卷边等情况。

31.按照织针排列顺序,所述面料本体编织时的织针工作情况如下:第1、3、5、7、9、11

路为上针盘、下针筒高踵针全部参与编织,低踵针全部不参与工作,第2、4、6、8、10、12路为上针盘、下针筒低踵针全部参与编织,高踵针全部不参与工作,第13-20路为上针盘织针全部不参与工作,下针筒织针全部参与编织。

32.该设置使得所述面料两面结构不同,第1-12路的编织结构形成面料本体的平面结构,更有利于与皮肤贴合,第13-20路的编织结构形成面料本体的凸条组织结构,所述凸条组织结构由内向外凸出,其中内指示靠近皮肤侧,使得布面具有良好的3d立体效果,该20路的编织结构使得面料本体表面风格多样,相比于一般的平纹打底裤在面料结构上也有较大的创新。

33.优选地,第1-17路采用全消光尼龙纱线和氨纶丝编织或尼氨包芯纱编织,第18-20路采用三角亮光涤纶纱线和氨纶丝或者涤氨包芯纱编织。

34.由于13-20路形成凸条组织结构,第13-17路形成暗光的效果,第18-20路形成亮光的效果,使得编织的面料本体具有多视角高光的效果。

35.具体地,尼氨包芯纱包括全消光尼龙纱线和氨纶丝,其中,尼氨包芯纱由尼龙作为外包纱,所述尼氨包芯纱制作步骤为,将尼龙纱线和氨纶丝合股加捻,得到高弹性的尼氨包芯纱,尼氨包芯纱中尼龙的含量为70~95%,氨纶丝5~30%。

36.优选地,尼氨包芯纱中尼龙的含量为90%,氨纶丝含量为10%。

37.具体地,涤氨包芯纱由涤纶作为外包纱,所述涤氨包芯纱制作步骤为,将涤纶纱线和氨纶丝合股加捻,得到高弹性的涤氨包芯纱,涤氨包芯纱中涤纶的含量为70~95%,氨纶丝含量为5~30%。

38.优选地,涤氨包芯纱中涤纶的含量为90%,氨纶丝含量为10%。

39.通过在每一根全消光尼龙纱和三角亮光涤纶纱上都赋有氨纶丝,使得面料具有更好的拉深回复性能、挺阔性、紧致感,通过全消光尼龙纱线和三角亮光涤纶纱线编织的面料本体,使得该面料本体具有不同视角的高光效果,且看上去有类型横条的效果,与现有技术采用莫代尔纱线相比,使用涤纶纱线编织成面料成本低,可适合大面积生产,且采用包芯纱使得该面料具有较好的弹性稳定性,且纱线在编织的过程中,氨纶在包芯纱内部不影响面料的多视角高光性能。

40.优选地,全消光尼龙纱线的粗细为30d-140d。

41.更优选地,全消光尼龙纱线为70d/68f。

42.优选地,三角亮光涤纶纱线的粗细为50d-150d。

43.更优选地,三角亮光涤纶纱线为75d/48f。

44.优选地,氨纶纱线的粗细为20d。

45.实施例2

46.一种多视角高光变色面料的制备方法,所述方法用于制备实施例1所述的面料,包括如下步骤:

47.s1:纱支准备;

48.s2:面料本体织造;

49.s3:将步骤s2的面料本体进行染整,染整过程为:预定型-前处理-染色-定型。

50.该设置将编织的面料本体经过染色得到多视角绚丽多彩高光面料,且该面料色牢度高经过水洗后,仍然保持多视角绚丽多彩高光效果。

51.进一步地,步骤s1,纱支准备过程包括:选取70d/68f全消光尼龙纱线、75d/48f三角亮光涤纶纱线、20d氨纶丝编织作为编织材料或者尼氨包芯纱、涤氨包芯纱作为编织材料。

52.进一步地,尼氨包芯纱包括全消光尼龙纱线和氨纶丝,其中,尼氨包芯纱由尼龙作为外包纱,所述尼氨包芯纱制作步骤为,将尼龙纱线和氨纶丝合股加捻,得到高弹性的尼氨包芯纱,尼氨包芯纱中尼龙的含量为90%,氨纶丝10%。

53.进一步地,涤氨包芯纱由涤纶作为外包纱,所述涤氨包芯纱制作步骤为,将涤纶纱线和氨纶丝合股加捻,得到高弹性的涤氨包芯纱,涤氨包芯纱中涤纶的含量为90%,氨纶丝含量为10%。

54.该设置得到的面料具有多视角绚丽多彩高光的效果,且具有更好的拉伸回复性能、挺阔性、紧致感。

55.进一步地,步骤s2,面料本体织造过程包括以20路为一个循环编织,编织结构中织针排列方式为上针盘排列顺序为ab,下针筒排列顺序为ba,其中a代表高踵针,b代表低踵针,第1-6路为上针盘、下针筒高踵针全部参与编织,低踵针全部不参与工作,第7-12路为上针盘、下针筒低踵针全部参与编织,高踵针全部不参与工作,第13-17路为上针盘织针不参与工作,下针筒织针全部参与编织,第18-20路为上针盘织针不参与工作,下针筒织针全部参与编织。

56.进一步地,第1-17路采用70d/68f全消光尼龙纱线和20d氨纶丝编织或尼氨包芯纱编织。

57.进一步地,第18-20路采用75d/48f三角亮光涤纶纱线和20d氨纶丝或者涤氨包芯纱编织。

58.进一步地,步骤s3中预定型包括,将面料本体放入定型机中进行预定型处理,预定型温度为140~160℃,定型车速为20~40m/min,时间为1~2min。

59.进一步地,步骤s3中前处理包括,将预定型后的面料进行前处理,并添加3g/l纯碱、0.5g/l十六烷基溴化氨和2g/l的除油剂,升温至85-90℃,保温30-35min,纯碱和除油剂的浴比为1:4-1:6。

60.进一步地,步骤s3中的染色包括,在染缸中加入染料、元明粉、有机酚卤化物、活性剂、水和匀染剂形成染液,染色过程分为三个阶段,第一阶段:将染液的ph控制在5-5.5之间,面料浸入染液中,使染液升温至60℃并保持30min,第二阶段:加入缓冲剂使溶液的ph值控制在7-7.5之间,将染液升温至80℃并保持20min,染色完成后将面料静置于10℃的清水中45min再进行清洗。

61.进一步地,步骤s3中的定型包括,将染色后的面料放入定型机中定型处理,定型的温度为150-170℃,时间为1-2min,并调节面料ph6-7,获得最终成品。

62.综上所述,通过对面料组织结构以及原料组合的变化,使得面料从不同的角度看过去,呈现不同的颜色效果,进而达到多彩变色服装的效果,以满足消费者对面料颜色外观的追求。

63.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1