一种节能减排P84耐高温滤料的生产方法与流程

本发明涉及一种滤料加工方法,更具体地说,它涉及一种节能减排p84耐高温滤料的生产方法。

背景技术:

1、在节能减排的大环境下,p84滤料是一种阻燃的、耐温稳定的纤维滤料,在240℃温度的条件下,p84聚酰亚胺纤维滤料的机械不会发生变化,最高耐温可达260℃。p84纤维滤料没有熔点温度,呈自然的金黄色。p84聚酰亚胺纤维滤料不是吸湿性的纤维滤料(在65%的相对湿度条件下,约为3%的吸水量),将去运用在节能减排的工业加工厂,是最佳的方案。

2、目前,市场上的节能减排p84耐高温滤料的生产方法,大多是通过p84纤维和涤纶纤维进行混合,形成的滤料并不能达到防腐蚀的效果,也容易加速对滤料的破坏,降低使用寿命,且传统的加工方法在对滤料进行耐腐蚀涂料进行涂层时,涂层和滤料之间整体的结合强度并不高,容易造成涂层本身的抗延伸性较差,加速涂层的脱落,从而影响整体的耐腐蚀性和使用寿命。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种生产的滤料具有耐高温和耐腐蚀性双重特性,且使用寿命长,防腐蚀涂层与滤料本体之间的结合强度高的生产方法。

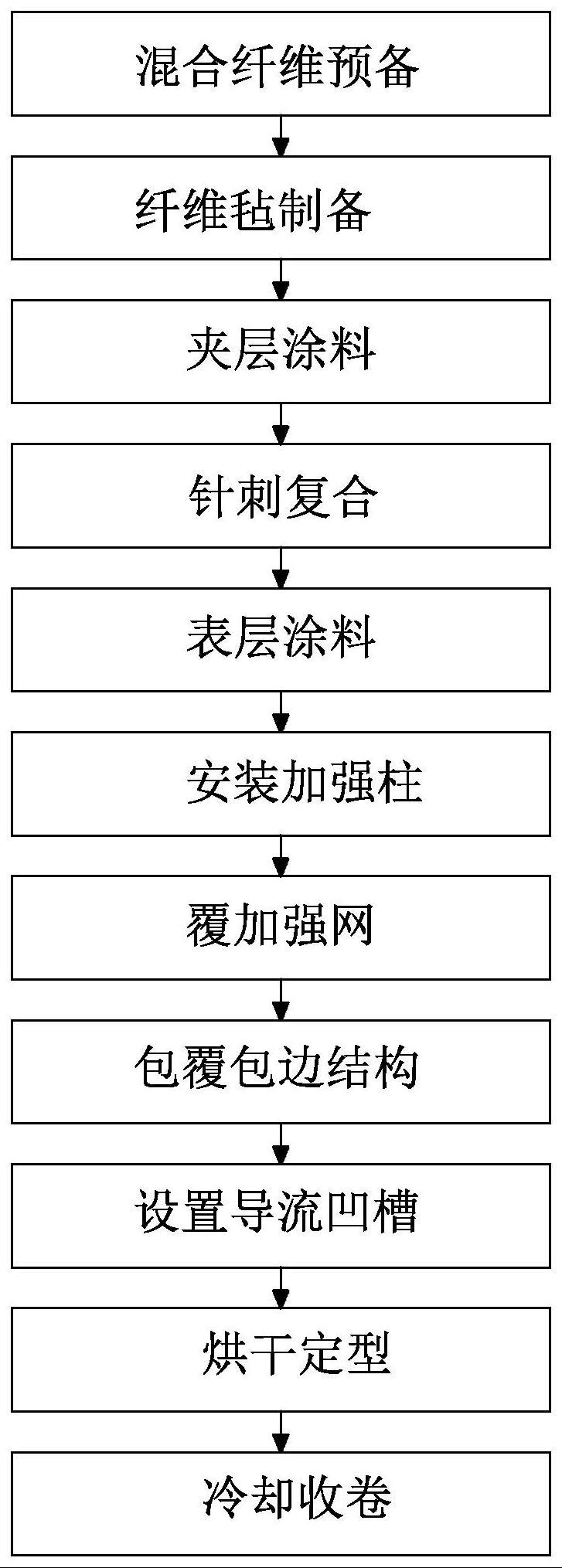

2、为实现上述目的,本发明提供了如下技术方案:一种节能减排p84耐高温滤料的生产方法,具体包括如下步骤,s1、混合纤维预备,预备pfte纤维、p84纤维以及涤纶纤维,且上述纤维按重量比混合比例为30-40:30-40:60-70,将上述纤维开松并进行均匀的混合后,得到混合纤维;

3、s2、纤维毡制备,将步骤s1得到的混合纤维喂入梳理机,得到混合纤维毡,将得到的混合纤维毡待用;

4、s3、夹层涂料,预备ptfe乳液,取两块混合纤维毡的其中一面浸入乳液内,浸入时间为5min,再将混合纤维毡取出,将浸有乳液的一侧面相对放置,通过热压设备进行热压,加热的温度在200-300℃之间,热压的时间在5min-10min之间,热压的压力在300n-400n之间;

5、s4、针刺复合,依据规划尺寸裁剪混合纤维毡,清理混合纤维毡两侧表面毛刺后,进行双层针刺复合,重复进行多次复合针刺后形成基布层,再对基布层表面进行粗压,使基布层达到预设厚度;

6、s5、安装加强柱,通过平压机在基布层上批量且均匀压入多组加强柱,所述加强柱的上部凸出于所述基布层的上表面;

7、s6、覆加强网,在基布层上规划出涂胶区域,并通过涂胶模具将涂胶区域围住,涂胶模具内固定有加强网,再在涂胶区域内涂上ptfe乳液形成涂胶层,所述涂胶层将多组加强柱包裹在内,所述涂胶区域的两侧均预留有包边区域;

8、s7、包覆包边结构,在s6中预留的包边区域上包覆包边结构,所述包边结构的上表面与涂胶层的上表面相平齐;

9、s8、设置导流凹槽,涂胶层的两侧边沿均设有四分之一圆弧状的导流凹槽,所述导流凹槽的两端与包边结构的上表面相接触;所述加强柱突出于基布层上表面部分的高度占所述加强柱高度的1/3-1/2之间;

10、s9、烘干定型,将步骤s5所得到的复合针刺毡通过烘干机进行烘干,烘干的温度在200℃-250℃之间,烘干的时间在10min-15min之间;

11、s10、冷却收卷完工,待步骤s7完成烘干后,进行冷却;再进行收卷,完成加工。

12、本发明进一步设置为:所述步骤s5中,通过平压机将加强柱压入基布层内,且该平压机包括依次连接的下压机构、径向角度调节机构以及设置于下压结构和径向角度调节机构之间的锁紧机构,该下压机构,用于在液压的作用下对加强柱进行施压;径向角度调节机构,用于对下压机构的径向下压角度进行调节;锁紧机构,用于限制下压机构径向转动。

13、本发明进一步设置为:所述下压机构包括下压壳体、设置于下压壳体内的液压驱动腔室、活塞滑动设置于液压驱动腔室内的内活塞、分别连通液压驱动腔室内有杆腔和无杆腔的第一液压通道和第二液压通道以及设置于内活塞活塞杆端部的取样板,该取样板用于取、放加强柱,所述第一液压通道和第二液压通道内交替通有液压油,形成对内活塞的上、下驱动。

14、本发明进一步设置为:所述径向角度调节机构包括调节壳体、设置于调节壳体内的调节腔室、贯穿调节壳体且一端与下压壳体连接的旋转轴、设置于旋转轴上且置于调节腔室内并将调节腔室分成两通油腔室的分室板以及分别连通两通油腔室的第三液压通道和第四液压通道,所述第三液压通道和第四液压通道内交替通有不同液压大小的液压油后,形成对旋转轴的径向旋转驱动。

15、本发明进一步设置为:所述锁紧结构包括套于旋转轴外且置于调节壳体和下压壳体之间的中间壳体、设置于中间壳体内的加压腔室、设置于加压腔室内加压活塞、连通加压腔室无杆腔的第五液压通道、设置于加压腔室有杆腔且套设于加压活塞杆外的复位弹簧以及设置于加压活塞杆端部上的施压环板,所述中间壳体的一端与调节壳体固接,第五液压通道在旋转轴位置调节好后通入液压油,并通过施压环板对下压壳体施压。

16、本发明进一步设置为:所述步骤s5中平压机压入加强柱的具体操作方法如下,s50、通过取料板对加强柱进行夹料,然后通过对第三液压通道和第四液压通道内通有不同液压大小的液压油后,使得取料板向待加工基布层的上方进行旋转转移;

17、s51、通过向第五液压通道通入液压油,使施压环板向下压壳体施压,形成对下压壳体的锁紧,等待下压;

18、s52、再通过向第一液压通道通入液压油,使内活塞向下压,并将加强柱压入基布层内,保压5s后,向第二液压通道内通入液压油,内活塞复位;

19、s53、再通过对第三液压通道和第四液压通道内通有不同液压大小的液压油后,使得取料板向加强柱取料的上方进行旋转转移,并进行取料;

20、s54、循环步骤s50-s53。

21、本发明进一步设置为:所述步骤s6中的涂胶模具包括沿涂胶区域分布并由四块围板组成的定位围挡、设置于两相对围板上的固定槽、设置于固定槽内且与固定槽滑动连接的压板以及设置于围板上用于控制压板下压或释放的调节杆,且两相对所述固定槽通过压板固定所述加强网。

22、本发明进一步设置为:所述步骤s6中,加强网和基布层之间的间距为涂层厚度的0.2-0.5倍之间。

23、通过采用上述技术方案,有益效果,1、本发明通过采用ptfe纤维、p84纤维以及涤纶纤维,在改变原材料的基础上,ptfe纤维自身的耐腐蚀效果好,且p84的耐高温效果好,在将其用于滤料时,使得成型的滤料形成较强的耐高温和耐腐蚀效果,极大的增加了使用的寿命,并且为了提高ptfe涂层和基布层之间的结构强度,则通过配合加强柱以及加强网的结构,使得涂层之间具有较强的抗张力,在高温环境下也能确保涂层和基布层之间的结合强度,从而确保滤料整体的耐高温使用效果,提高整体的使用寿命,实用性强;

24、2、本技术中步骤s5采用特定的平压机结构,在基布层上批量且均匀的压入多组加强柱,通过平压机的特殊结构,可以进行批量取料,以及进行批量的压入基布层内,从而便于后续的涂层操作,提高了整体的加工便捷性,实用性强;

25、3、在步骤s5中,通过平压机将加强柱压入基布层内,且该平压机包括依次连接的下压机构、径向角度调节机构以及设置于下压结构和径向角度调节机构之间的锁紧机构,采用上述结构设置,将下压机构作为主要的下压驱动,径向角度调节机构作为旋转取料或旋转压料,则提高加工生产的效率,实用性强,结构简单,并配合在角度调节后形成锁紧,减小了位置上产生偏差,实用性强,结构简单;

26、4、在本发明中,是采用涂胶模具,对涂胶区域进行限定,再通过涂胶模具对加强网进行限位,配合涂胶模具,控制加强网与基布层之间的间距,使得在涂胶的过程中形成对结合强度的控制,实现了整体成品后的结构稳定性,实用性大大提升。

- 还没有人留言评论。精彩留言会获得点赞!