一种内在硬挺纬编面料的制备方法与流程

本发明涉及纬编面料,具体而言,涉及一种内在硬挺纬编面料的制备方法。

背景技术:

1、市场上服装用面料一般有针织面料和梭织面料,其中针织面料是通过线圈与线圈连接而成的,每个线圈又存在着未充满纱线的部分,故针织面料具有柔软性和透气性的特点,特别是纬编针织面料;同时由于针织面料与梭织面料机器的特点,梭织面料用纱捻度一般较高,针织面料面料用纱捻度一般较低或无捻度。由于针织面料的线圈存在着未充满的部分,且用纱的捻度较低或无捻度,面料会因为硬挺度不够,而出现保型性差、叠放的时候容易起皱或起痕的问题。

2、而如果采用捻度较高的纱线编织纬编针织面料,在大圆机上编织时会相当困难,会因为纱线在退绕至穿纱孔及纱嘴的过程中产生自捻,产生较大的纱结,在进入织针时导致断纱、烂针、或产生布面粗节等问题,这直接导致纬编面料在编织时纱线的规格的选择受到了很大的限制,也限制了纬编面料的风格。

3、有鉴于此,本发明人正针对这需求深入研究,遂有本案产生。

技术实现思路

1、为克服现有技术中由于针织面料的线圈存在着未充满的部分,且用纱的捻度较低或无捻度,面料会因为硬挺度不够,而出现保型性差、叠放的时候容易起皱或起痕的问题,本发明提供了一种内在硬挺纬编面料的制备方法,采用dty纱线加高捻来实现面料的内在硬挺,定型加柔软剂来实现面料的外在柔软,具体技术方案如下:

2、一种内在硬挺纬编面料的制备方法,包括如下步骤:

3、步骤一,选用100-150d锦纶或涤纶纱线作为面纱,并按800-1000捻/米对其进行加捻处理;

4、步骤二,对面纱进行蒸纱处理,蒸纱分两个阶段完成,第一个阶段压力120-180mb,升温至50-70℃,保温3-8分钟;第二阶段压力200-300mb,升温至80-90℃,保温50-70分钟;

5、步骤三,将经蒸纱处理后的面纱在纬编大圆机上进行编织,得到纬编面料基布。

6、采用高捻纱线作为面纱实现面料的内在硬挺,并在上机编织前,先对面纱进行蒸纱处理,通过两道蒸纱处理,有效提高了高捻纱线内部结构的稳定性,防止了在大圆机上编织时出现自捻的问题,使得高捻纱线在大圆机上编织成为可能,实现了纬编面料的内在硬挺的效果。

7、优选地,所述面纱为dty纱线。

8、优选地,步骤二中,对面纱进行蒸纱处理,蒸纱分两个阶段完成,第一个阶段压力140-160mb,升温至55-65℃,保温5-7分钟;第二阶段压力240-260mb,升温至83-88℃,保温55-65分钟。

9、优选地,步骤二中,在蒸纱之前先对面纱进行络筒处理,控制纱线与纱管之间夹角为15-30°。纱线在蒸纱过程中是否蒸的均匀度和透彻性,主要由纱线在络筒的工艺和蒸纱工艺的设定决定,纱线蒸的均匀和透彻,织造时才能顺利完成织造工序,为解决此问题,要求纱线在络筒时需要卷的蓬松一些,纱线与纱管要保持夹角为15-30°。

10、优选地,步骤三中,选择20-28针30-38寸的纬编单面大圆机,采用1支织针1路纱线编织组成一个完整循环的纬平针结构;

11、优选地,步骤三中,采用20-70d氨纶作为衬垫纱,一路一个循环编织。

12、优选地,按100个线圈的长度计算,面纱的送纱量为30-38cm/100线圈,衬垫纱的送纱量为10-13cm/100线圈。

13、优选地,纬编单面大圆机编织时的车速为10-15转/min。

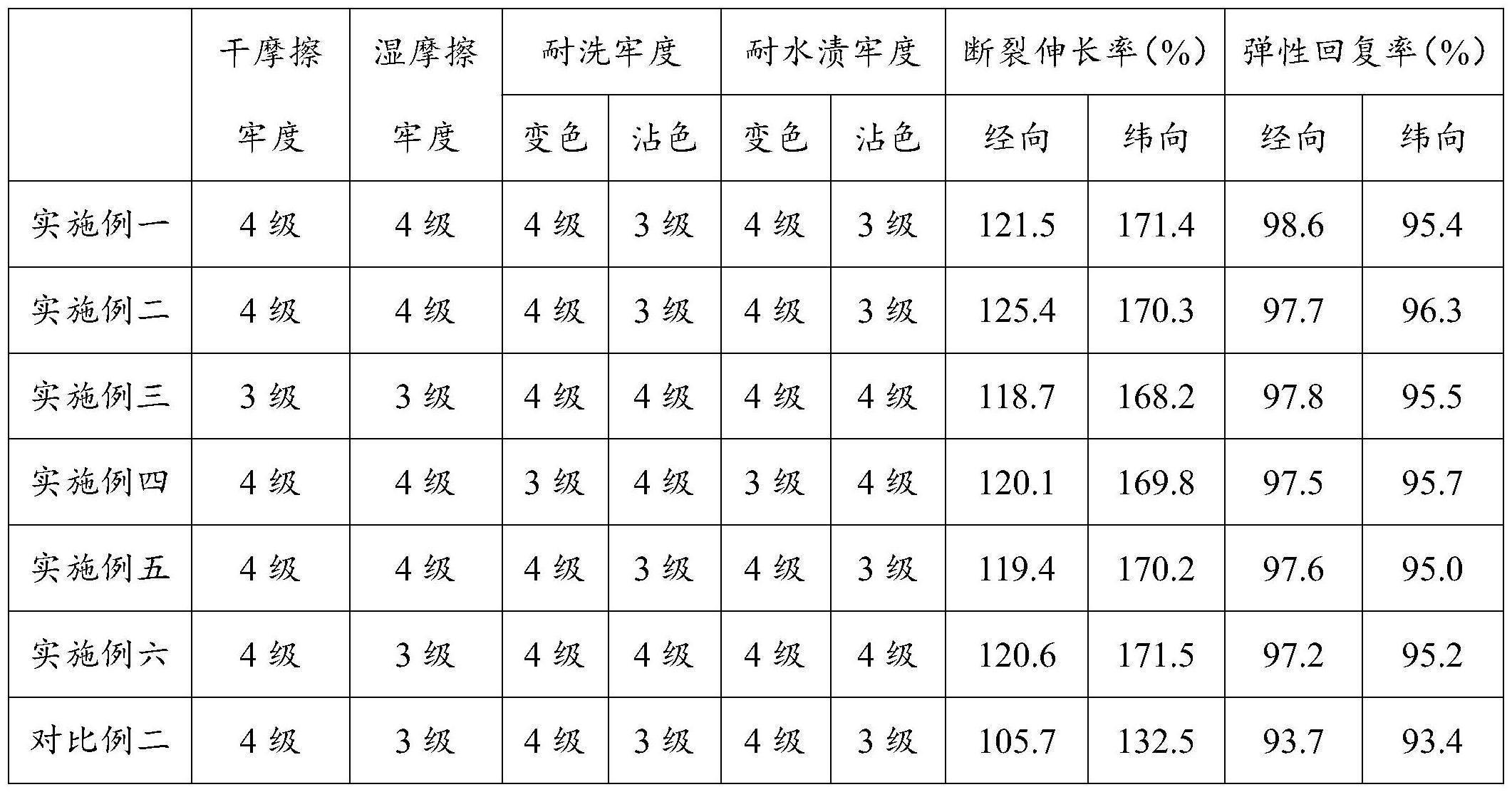

14、优选地,经纬编大圆机编织后的纬编面料基布,再经水洗除油、前定型、染色、后定型、测试和成品检验,得到克重为200-280g/cm2的所述纬编面料,其幅宽为140-160cm,使得织物更加平整。

15、优选地,水洗除油采用在水中加入除油剂和纯碱,水洗槽温度设定为90-100℃,除去面料纱线中和织造过程中的油性物质;染色采用溢流机染色。

16、优选地,前定型在温度为185-198℃、机速18-24米/分钟的条件下进行;后定型在温度为150-180℃、机速为30-36米/分钟的条件下进行,后定型时定型槽加入20-30g/l的硅油助剂,保证面料的外在柔软度。

17、有益效果:

18、采用本发明技术方案产生的有益效果如下:

19、(1)采用高捻纱线作为面纱实现面料的内在硬挺,并在上机编织前,先对面纱进行蒸纱处理,通过两道蒸纱处理,有效提高了高捻纱线内部结构的稳定性,防止了在大圆机上编织时出现自捻的问题,使得高捻纱线在大圆机上编织成为可能,实现了纬编面料的内在硬挺的效果。

20、(2)纱线在蒸纱过程中是否蒸的均匀度和透彻性,主要由纱线在络筒的工艺和蒸纱工艺的设定决定,纱线蒸的均匀和透彻,织造时才能顺利完成织造工序,为解决此问题,要求纱线在络筒时需要卷的蓬松一些,纱线与纱管要保持夹角为15-30°。

技术特征:

1.一种内在硬挺纬编面料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种内在硬挺纬编面料的制备方法,其特征在于,步骤二中,对面纱进行蒸纱处理,蒸纱分两个阶段完成,第一个阶段压力140-160mb,升温至55-65℃,保温5-7分钟;第二阶段压力240-260mb,升温至83-88℃,保温55-65分钟。

3.根据权利要求1所述的一种内在硬挺纬编面料的制备方法,其特征在于,步骤二中,在蒸纱之前先对面纱进行络筒处理,控制纱线与纱管之间夹角为15-30°。

4.根据权利要求1所述的一种内在硬挺纬编面料的制备方法,其特征在于,步骤三中,选择20-28针30-38寸的纬编单面大圆机,采用1支织针1路纱线编织组成一个完整循环的纬平针结构。

5.根据权利要求4所述的一种内在硬挺纬编面料的制备方法,其特征在于,步骤三中,采用20-70d氨纶作为衬垫纱,一路一个循环编织。

6.根据权利要求5所述的一种内在硬挺纬编面料的制备方法,其特征在于,按100个线圈的长度计算,面纱的送纱量为30-38cm/100线圈,衬垫纱的送纱量为10-13cm/100线圈。

7.根据权利要求4所述的一种内在硬挺纬编面料的制备方法,其特征在于,纬编单面大圆机编织时的车速为10-15转/min。

8.根据权利要求1所述的一种内在硬挺纬编面料的制备方法,其特征在于,经纬编大圆机编织后的纬编面料基布,再经水洗除油、前定型、染色、后定型、测试和成品检验,得到克重为200-280g/cm2的所述纬编面料。

9.根据权利要求8所述的一种内在硬挺纬编面料的制备方法,其特征在于,水洗除油采用在水中加入除油剂和纯碱,水洗槽温度设定为90-100℃。

10.根据权利要求9所述的一种内在硬挺纬编面料的制备方法,其特征在于,前定型在温度为185-198℃、机速18-24米/分钟的条件下进行;后定型在温度为150-180℃、机速为30-36米/分钟的条件下进行,后定型时定型槽加入20-30g/l的硅油助剂。

技术总结

本发明公开了一种内在硬挺纬编面料的制备方法,属于纬编面料技术领域,包括如下步骤:选用100‑150D锦纶或涤纶纱线作为面纱,并按800‑1000捻/米对其进行加捻处理;对面纱进行蒸纱处理,蒸纱分两个阶段完成,第一个阶段压力120‑180MB,升温至50‑70℃,保温3‑8分钟;第二阶段压力200‑300MB,升温至80‑90℃,保温50‑70分钟;将经蒸纱处理后的面纱在纬编大圆机上进行编织,得到纬编面料基布。本发明的有益效果是:采用高捻纱线作为面纱实现面料的内在硬挺,并在上机编织前,先对面纱进行蒸纱处理,通过两道蒸纱处理,有效提高了高捻纱线内部结构的稳定性,防止了在大圆机上编织时出现自捻的问题,使得高捻纱线在大圆机上编织成为可能,实现了纬编面料的内在硬挺的效果。

技术研发人员:李加良,杨光辉,谢南平

受保护的技术使用者:广东德润纺织有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!