一种退煮漂处理浴及其应用的制作方法

本发明涉及涤棉织物退煮漂处理,尤其涉及一种退煮漂处理浴及其应用。

背景技术:

1、涤棉织物上浆时所使用的浆料一般为天然浆料如淀粉或合成浆料如聚乙烯醇或聚丙烯酸类,这些材料本身难于降解。

2、cn115434168a公开了涤棉织物的分散活性染料一浴二步浸染染色方法,涉及涤棉织物的一浴二步浸染染色领域。其通过前处理、浸染和后处理工序,在进行涤棉织物的退煮漂作业时利用双氧水、烧碱、氧漂稳定剂、金属络合剂加入80-100℃的染缸内,烧碱用以使涤棉织物中棉蛋白变形,避免涤棉织物后续发黄;双氧水用以涤棉织物的漂白,保证涤棉织物的基色,降低一浴二步浸染染色后涤棉织物的色差;氧漂稳定剂用以稳定双氧水,抑制厌氧微生物滋生并提升涤棉织物的防腐效果;金属络合剂利用螯合剂分子与金属离子的强结合作用进一步稳定双氧水,并提升染料的色牢度,并且,在后续步骤s5的浸染工序中利用弱酸性用渗透剂可中和烧碱,提升浸染k/s值,加强染料深度。

3、cn108193477a公开了一种棉织物酶氧退煮漂短流程前处理工艺,包括如下步骤:配置酶氧退煮漂整理液;烧毛后的棉织物在酶氧退煮漂整理液中两浸两轧,轧液率80%-90%;汽蒸,100℃、45分钟;水洗,95℃、2格,85℃、3格,冷水、2格;烘干;所述的酶氧退煮漂整理液由果胶酶1.5-3kg、纤维素酶0.5-1kg、螯合分散剂5-7kg、双氧水4-6kg、双氧水稳定剂1.5-2kg、渗透剂1-2kg、自来水500kg配制成。短流程前处理,节水、节电、节约蒸汽、节省时间;减少烧碱、双氧水用量;工艺简单,方便操作。

4、现有技术中,一般化学退煮漂工艺很难在低于80℃的情况下达到良好的效果。传统涤棉织物前处理采用烧碱和化学助剂,其工艺路线长、耗水耗能高、污染严重,同时涤棉织物本身的性能如强力等也遭到很大破坏。

5、综上所述,开发一种能克服上述缺陷的退煮漂处理浴及前处理工艺是至关重要的。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种退煮漂处理浴及其应用,所述的退煮漂处理浴用于前处理工艺时,所得涤棉织物退浆率、白度以及拉伸强度要明显高于常规退浆减退浆处理,而且该方法不仅能在较短的时间内可以达到常规一浴法较长时间的作用效果,并且能明显降低处理温度,起到节省时间,提高加工效率,节约能源的功效。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种退煮漂处理浴,所述退煮漂处理浴包括如下组分:碱金属氢氧化物、渗透剂、漂白剂、过氧化氢溶液、二氧化钛和分散剂。

4、本发明中,所述退煮漂处理浴中通过添加二氧化钛,再与其他组分配合,形成的退煮漂处理浴用于前处理工艺时,可以达到常规一浴法较长时间的作用效果,并且能明显降低处理温度和时间,起到节能环保,提高加工效率,节约能源的功效。具体地,二氧化钛发挥着多重作用,一是使前处理工艺进行时可以使用二氧化钛光催化技术,二是作为双氧水漂白过程中的稳定剂,可以避免双氧水在碱性条件下的分解导致活性丧失,漂白效果下降,三是利于保持涤棉织物前处理后的退浆率、白度以及拉伸强度。

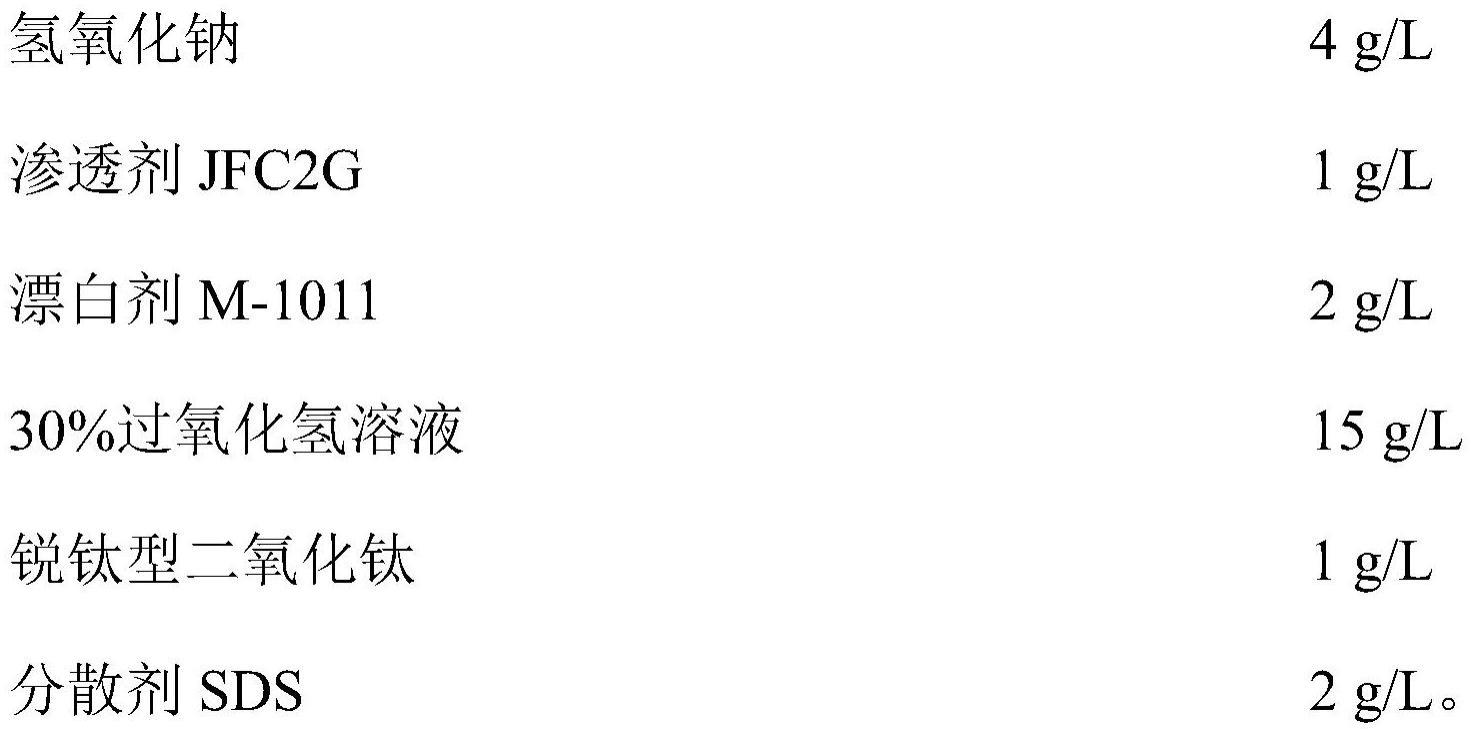

5、优选地,所述退煮漂处理浴按照质量浓度包括如下组分:

6、

7、本发明中,所述退煮漂处理浴各组分在特定配比下配合使用,性能更佳,例如二氧化钛的质量浓度优选在1-2g/l,原因在于:此质量浓度范围内的退煮漂处理浴双氧水的稳定性更高,漂白效率更高;添加量偏高,会导致二氧化钛的光敏作用影响纤维的强力;添加量偏低,会导致双氧水的稳定性差,从而导致漂白效果不明显。

8、本发明中,所述碱金属氢氧化物的质量浓度为4-10g/l,例如5g/l、6g/l、7g/l、8g/l、9g/l等。

9、所述渗透剂的质量浓度为1-2g/l,例如1.2g/l、1.4g/l、1.6g/l、1.8g/l等。

10、所述漂白剂的质量浓度为2-4g/l,例如2.2g/l、2.4g/l、2.6g/l、2.8g/l、3g/l、3.2g/l、3.4g/l、3.6g/l、3.8g/l等。

11、所述过氧化氢溶液的质量浓度为15-20g/l,例如16g/l、17g/l、18g/l、19g/l等。

12、所述二氧化钛的质量浓度为1-2g/l,例如1.2g/l、1.4g/l、1.6g/l、1.8g/l等。

13、所述分散剂的质量浓度为2-4g/l,例如2.2g/l、2.4g/l、2.6g/l、2.8g/l、3g/l、3.2g/l、3.4g/l、3.6g/l、3.8g/l等。

14、优选地,所述碱金属氢氧化物包括氢氧化钠和/或氢氧化钾,进一步优选氢氧化钠。

15、优选地,所述渗透剂包括支链烷基糖苷。

16、示例性地,所述渗透剂可选自特斯科化工(湖北)有限公司的jfc2g、异辛醇醚磷酸酯,或,济南泉星新材料有限公司的oep98和/或oep70,进一步优选jfc2g。

17、优选地,所述漂白剂包括阴离子表面活性剂和/或非离子表面活性剂,进一步优选阴离子表面活性剂和非离子表面活性剂的组合。

18、本发明中,所述漂白剂包括m-1011或nf-1中的任意一种或至少两种的组合。

19、示例性地,所述漂白剂选自杭州美高华颐化工有限公司阴离子和非离子表面活性剂的复配剂m-1011和/或山东滨州鹏程助剂公司阴离子和非离子表面活性剂的复配剂nf-1,进一步优选m-1011。

20、本发明中,所述退煮漂处理浴中所用到的漂白剂及渗透剂都具有良好的耐碱和低泡特性,更适合退煮漂工艺体系,其包含有多种表面活性剂,兼具精炼,漂白、柔软特性,同时可以使分散于水中的浆料有很好的乳化和分散特性,不至于发生再玷污织物现象,使得用于前处理工艺时,可以达到常规一浴法较长时间的作用效果,并且能明显降低处理温度和时间,起到节能环保,提高加工效率,节约能源的功效。

21、优选地,所述过氧化氢溶液的质量浓度为25%-35%,例如26%、28%、30%、32%、34%等,进一步优选30%。

22、优选地,所述二氧化钛包括锐钛型二氧化钛。

23、本发明中,所述二氧化钛优选锐钛型二氧化钛,原因在于:相比于其他结构的二氧化钛,锐钛型二氧化钛具有更高的紫外引发的光敏脱色性,去除有色物质或者浆料。

24、优选地,所述分散剂包括十二烷基磺酸钠(sds)和/或聚乙烯醇(peg,例如peg400),进一步优选sds。

25、优选地,所述二氧化钛的制备方法包括如下步骤:

26、(1)将钛源和螯合剂混合,调ph,反应,得到第一组分;

27、将催化剂和溶剂混合,得到第二组分;

28、(2)将所述第一组分和第二组分混合,反应,得到二氧化钛溶胶;

29、(3)将所述二氧化钛溶胶干燥和煅烧,得到所述二氧化钛。

30、优选地,步骤(1)中,所述钛源和螯合剂的质量比为1:(6-7),其中,6-7可以为6.2、6.4、6.6、6.8等。

31、优选地,所述钛源和溶剂的质量比为1:(60-90),其中,60-90可以为65、70、75、80、85等。

32、优选地,以钛源、螯合剂、催化剂和溶剂的总质量为100%计,所述催化剂的质量百分数为4%-6%,例如4.2%、4.4%、4.6%、4.8%、5%、5.2%、5.4%、5.6%、5.8%等。

33、优选地,所述钛源包括钛酸四丁酯、四氯化钛或硫酸钛中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:钛酸四丁酯和四氯化钛的组合,四氯化钛和硫酸钛的组合,钛酸四丁酯、四氯化钛和硫酸钛的组合等,进一步优选钛酸四丁酯。

34、优选地,所述螯合剂包括乙酸和/或乙酸酐,进一步优选乙酸。

35、优选地,所述催化剂包括硝酸、盐酸或乙酸中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:硝酸和盐酸的组合,盐酸和乙酸的组合,硝酸、盐酸和乙酸的组合等,进一步优选硝酸。

36、优选地,所述溶剂包括乙醇、水、异丙醇或甲醇中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:乙醇和水的组合,异丙醇和甲醇的组合,乙醇、水、异丙醇和甲醇的组合等,进一步优选乙醇。

37、优选地,所述混合的方式包括搅拌。

38、优选地,所述搅拌的时间为0.5-1h,例如0.6h、0.7h、0.8h、0.9h等。

39、优选地,所述调ph至2-4,例如2.5、3、3.5等。

40、优选地,所述反应的温度为25-35℃,例如26℃、28℃、30℃、32℃、34℃等。

41、优选地,步骤(2)中,所述第一组分与第二组分的混合方式包括将第二组分滴加至第一组分中,并搅拌。

42、优选地,所述滴加完毕后,继续搅拌0.5-1h,例如0.6h、0.7h、0.8h、0.9h等。

43、优选地,步骤(3)中,所述干燥的温度为50-70℃,例如55℃、60℃、65℃等。

44、优选地,所述干燥的时间为12-36h,例如14h、16h、18h、20h、22h、24h、26h、28h、30h、32h、34h等。

45、优选地,所述煅烧的温度为400-500℃,例如420℃、440℃、460℃、480℃等。

46、优选地,所述煅烧的时间为0.5-1.5h,例如0.6h、0.8h、1h、1.2h、1.4h等。

47、优选地,所述煅烧后还包括研磨。

48、第二方面,本发明提供一种涤棉织物退煮漂的前处理工艺,所述前处理工艺包括如下步骤:

49、将涤棉织物浸入第一方面所述的退煮漂处理浴,在低于70℃(例如65℃、60℃、55℃、50℃等)、超声震荡和光照的条件下进行退煮漂处理,再进行清洗、干燥、臭氧处理,完成前处理工艺。

50、本发明中,所述前处理工艺将二氧化钛光催化降解技术、超声波技术及臭氧氧化技术应用于涤棉织物碱氧退煮漂一浴法前处理,该工艺可以达到常规一浴法较长时间的作用效果,并且能明显降低处理温度和时间,起到节能环保,提高加工效率,节约能源的功效。

51、具体地,本发明所述的前处理工艺中用到了超声波技术,一方面超声波可以使二氧化钛粉末能更好的溶解于退煮漂处理浴,形成二氧化钛溶胶体系,另一方面在退煮漂过程中,超声波空化作用而引起的分散作用可以使大分子物之间产生分离,促进浆料与纤维的粘着变松;而超声波引起的乳化作用可以使去除的浆料由凝胶状态转化为溶胶状态,溶解性能提高,使其具有较好的退浆效果;超声波的空化作用可以引起弥散、乳化、洗涤以及解聚等作用;使粘附在纤维上的污物更容易去除。

52、本发明所述的前处理工艺中用到了二氧化钛光催化降解技术,众所周知,涤棉织物上浆时所使用的浆料一般为天然浆料如淀粉或合成浆料如聚乙烯醇或聚丙烯酸类,这些材料本身难于降解,而光催化降解技术可以使溶胀于烧碱中浆料或者有色组分更容易发生膨化降解,机械作用去除。同时二氧化钛稳定的作用具有同二氧化硅类似功能,可以作为双氧水漂白过程中的稳定剂,可以避免双氧水在碱性条件下的分解导致活性丧失,漂白效果下降。

53、本发明所述的前处理工艺中用到了臭氧技术,臭氧同样作为一种强氧化剂,可以使涤棉织物上的浆料发生降解去除,同样还具有一定的漂白效果,且作用过程生态环保。

54、优选地,所述涤棉织物与退煮漂处理浴的浴比为1:(10-50),其中,10-50可以为15、20、25、30、35、40、45等。

55、优选地,所述退煮漂处理在水浴中控制体系温度低于70℃,例如65℃、60℃、55℃、50℃等。

56、优选地,所述水浴的温度为50-60℃,例如52℃、54℃、56℃、58℃等。

57、本发明中,在较低的温度下,即可实现良好的前处理效果。

58、优选地,所述超声震荡的功率为45-55w,例如46w、48w、50w、52w、54w等。

59、优选地,所述超声震荡的频率为40-50hz,例如42hz、44hz、46hz、48hz等。

60、优选地,所述光照的光源为紫外辐射灯。

61、优选地,所述退煮漂处理的时间为30-60min,例如35min、40min、45min、50min、55min等。

62、优选地,所述臭氧处理的设备的滚筒转速为20-24r/min,例如21r/min、22r/min、23r/min等。

63、优选地,所述臭氧处理的功率为60-80w,例如65w、70w、75w等。

64、优选地,所述臭氧处理的时间为20-30min,例如22min、24min、26min、28min等。

65、优选地,所述臭氧处理后还包括洗涤和干燥。

66、作为优选的技术方案,所述前处理工艺包括如下步骤:

67、(1)将涤棉织物按照浴比1:(10-50)浸入第一方面所述的退煮漂处理浴,在50-60℃下水浴,并在45-55w和40-50hz下超声震荡,同时用紫外辐射灯照射,进行30-60min的退煮漂处理,再进行清洗、干燥;

68、(2)将干燥的涤棉织物在20-24r/min和60-80w的条件下臭氧处理20-30min,完成前处理工艺。

69、相对于现有技术,本发明具有以下有益效果:

70、(1)本发明所述的涤棉织物退煮漂的前处理工艺,所得涤棉织物退浆率、白度以及拉伸强度要明显高于常规退浆减退浆处理,而且该方法不仅能在较短的时间内可以达到常规一浴法较长时间的作用效果,并且能明显降低处理温度,起到节省时间,提高加工效率,节约能源的功效。

71、(2)本发明所述的涤棉织物退煮漂的前处理工艺,得到的涤棉织物的退浆率在92.5%以上,白度在89.4%以上,拉伸强度在513.4n以上。

- 还没有人留言评论。精彩留言会获得点赞!