一种柔性高红外反射率钇酸铋纳米纤维膜及其制备方法

本发明属于纺织材料,具体涉及一种柔性高红外反射率钇酸铋纳米纤维膜及其制备方法。

背景技术:

1、陶瓷纤维材料具有耐高温性好、抗氧化能力强、耐机械振动性能好、优良的热稳定性和化学稳定性等优点,是空天飞行器、核能发电、化工冶金等热防护领域所需的关键高温隔热材料。将陶瓷纤维由微米级进一步细化至纳米级时,陶瓷纤维间的孔隙尺寸减小,对气体分子运动的限制作用变大,可有效降低气体热导率。然而,当前陶瓷纤维隔热材料的红外反射率普遍较低,致使其在高温条件下隔绝辐射传热的能力不足,限制了其高温隔热防护性能的进一步提升。钇酸铋具有优异的红外反射性能、低导热性、耐高温性能和高可见光透过率,将其加工成纳米纤维时,可有效降低气体热传导、固体热传导和辐射热传导,有望制备出兼具低气固热导率与高红外屏蔽性能的高效陶瓷纳米纤维隔热材料。陶瓷纳米纤维材料的制备方法主要有水热法、溶胶凝胶法、甩丝法、固液气相法和静电纺丝法等,其中静电纺丝法以其制造装置简单、可纺原料范围广、纤维结构可调性好等优点,已成为当前制备陶瓷纳米纤维材料的主要技术之一。

2、目前,国内外尚没有利用静电纺丝技术制备钇酸铋纳米纤维的报道。中国专利cn104495922a公开了一种钇酸铋纳米棒及其制备方法和用途,以硝酸铋和六水合硝酸钇为金属源,利用水热合成法制备了钇酸铋纳米棒,所获得的钇酸铋纳米棒存在长径比小、直径均匀性差、连续性差等问题,使其难以满足实际应用的要求。

技术实现思路

1、本发明的目的是提供一种柔性高红外反射率钇酸铋纳米纤维膜及其制备方法,解决了现有陶瓷纤维材料在高温条件下隔绝辐射传热能力不足,以及高温隔热防护性能进一步提升的问题,制备出兼具低气固热导率与高红外屏蔽性能的高效陶瓷纳米纤维隔热材料。

2、为达到上述目的,本发明采用如下技术方案:

3、一种柔性高红外反射率钇酸铋纳米纤维膜的制备方法,包括以下步骤:

4、步骤1,将钇源、铋源、甲基咪唑依次加入到乙醇和水的混合溶剂中,搅拌5~100min后加入三乙胺,继续搅拌5~100min,得到澄清透明的混合溶液;

5、步骤2,将混合溶液进行真空蒸馏制备得到均一稳定的前驱体溶液;

6、步骤3,采用静电纺丝技术将前驱体溶液纺制成前驱体纤维膜;

7、步骤4,将前驱体纤维膜在空气气氛下进行煅烧,之后在真空状态下冷却,得到柔性钇酸铋纳米纤维膜;

8、所述钇源为六水合硝酸钇、六水合氯化钇或八水合硫酸钇中的一种;

9、所述铋源为五水合硝酸铋、硫酸铋或氯氧化铋中的一种。

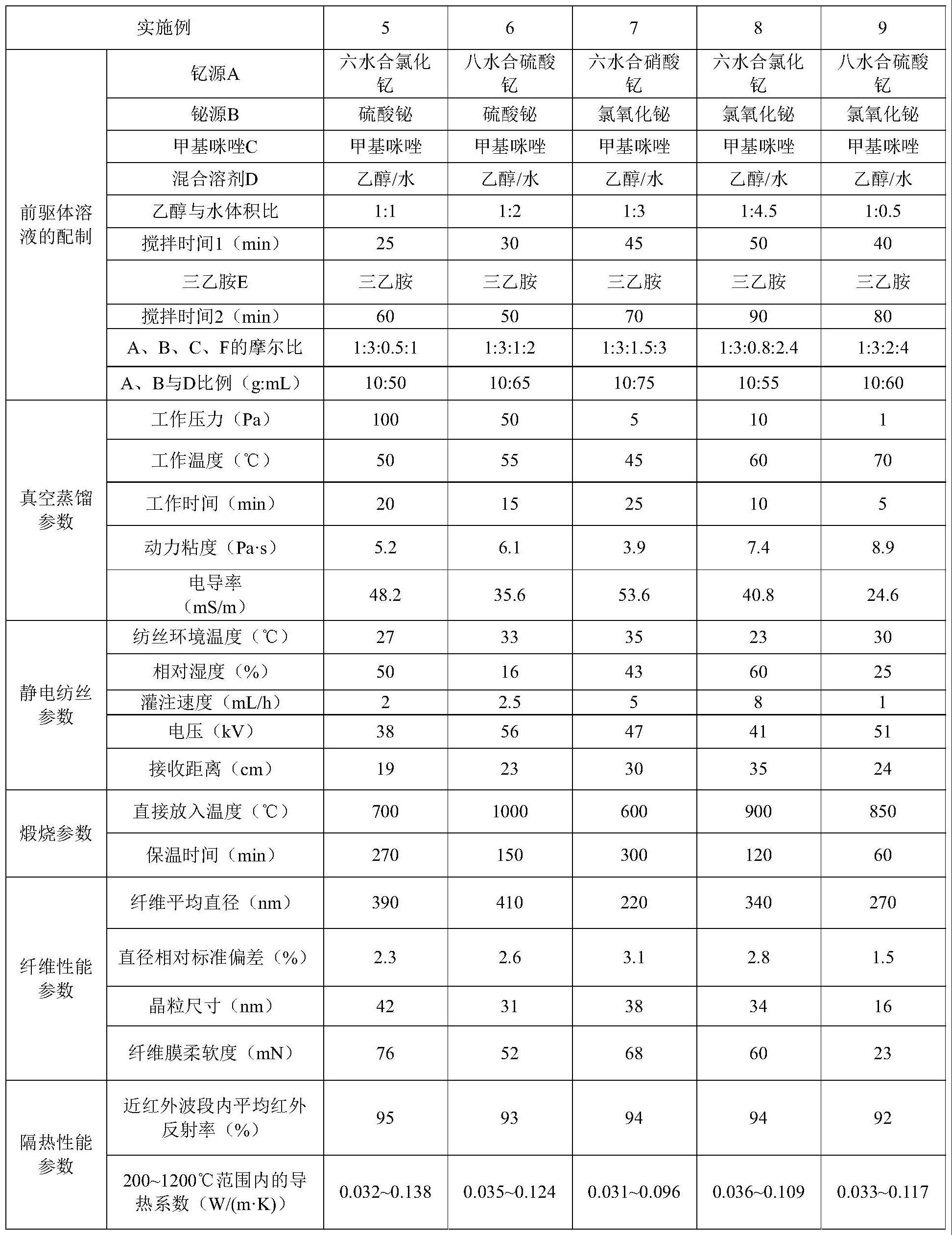

10、进一步地,步骤1中,钇源与铋源的摩尔比为1:3,钇源和铋源的总质量与混合溶剂的用量比为10g:10~90ml,混合溶剂中乙醇与水的体积比为1:0.5~5,钇源与甲基咪唑的摩尔比为1:0.5~2.5,钇源与三乙胺的摩尔比为1:1~5。

11、进一步地,步骤2中,真空蒸馏的参数为:工作压力104~1pa、工作温度30~85℃、工作时间5~30min;所述前驱体溶液的动力粘度为0.5~10pa·s、电导率为5~60ms/m。

12、进一步地,步骤3中,静电纺丝的工艺参数为:在纺丝环境温度10~50℃及相对湿度10~80%的条件下,将前驱体溶液以0.5~15ml/h的流速进行灌注,并将喷丝头连接在10~60kv的高压电源进行纺丝,接收装置与喷丝头之间的距离为5~35cm。

13、进一步地,步骤4中,所述煅烧是将前驱体纤维膜直接放入温度为600~1100℃的马弗炉中,保温10~600min,然后将炉膛在真空状态下冷却,压力为0~0.15mpa。

14、采用上述方法制备得到的钇酸铋纳米纤维膜中纤维的平均直径为30~600nm,且相对标准偏差为0.2~10%,纤维内部晶粒尺寸为3~65nm,柔性钇酸铋纳米纤维膜的柔软度为0~100mn,柔性钇酸铋纳米纤维膜在近红外波段内平均红外反射率为≥92%,200~1200℃范围内的导热系数为0.03~0.15w/(m·k)。纤维的直径范围代表纤维的粗细,纤维直径较小,单纤维的柔软度较好,纤维膜的柔性提高;相对标准偏差可用来表征纤维直径的分布均匀性,相对偏差值越小,纤维均匀性越好;晶粒尺寸与单纤维的力学性能密切相关,晶粒尺寸越小,单纤维的力学性能越高,纤维膜的柔性越好。

15、本发明第一步将钇源、铋源、甲基咪唑依次加入到乙醇/水的混合溶剂中,钇离子、铋离子与甲基咪唑间桥联自组装,形成具有拓扑结构的长链状分子;随后加入端基配体三乙胺,三乙胺可与钇羟基、铋羟基间形成氢键,减弱分子链间的过度缩合与配位,拓扑分子长链相互交叉缠结,形成具有一定粘弹性的澄清透明混合溶液。随后,将混合溶液进行快速真空蒸馏,得到均一稳定的可纺前驱体溶液,使前驱体溶液的粘度增大、可纺性增强。在该前驱体溶液中无需加入高分子聚合物,即可直接进行静电纺丝,使得前驱体纤维中的无机组分含量较高,避免了单纤维完整的骨架结构因为大量有机组分的失稳分解而受到破坏。由于该体系中无机组分含量较高,直接将前驱体纤维膜放入具有一定温度的马弗炉中,而不经过传统的阶梯升温方式,减弱了晶粒的过度生长,保温一定时间后,将炉膛在真空状态下冷却,避免了降温过程中的晶相转变与晶粒二次生长,从而获得柔性钇酸铋纳米纤维膜。

16、有益效果:

17、(1)目前国内外尚没有关于钇酸铋纳米纤维制备的报道,本发明所提供方法制得的钇酸铋纳米纤维连续性好,单纤维缺陷少,制备工艺简单、可操作性强且易于产业化。

18、(2)不同于传统的陶瓷纳米纤维加工方法,本发明的前驱体溶液中未加入高分子聚合物,避免了陶瓷纤维在煅烧过程中因为大量有机组分的失稳分解而断裂。

19、(3)本发明的钇酸铋纳米纤维膜,具有柔性好、红外反射率高、高温隔热性好等优异特性,有望获得兼具低气固热导率与高红外屏蔽性能的高效陶瓷纤维隔热材料。

技术特征:

1.一种柔性高红外反射率钇酸铋纳米纤维膜的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于:步骤1中,钇源与铋源的摩尔比为1:3,钇源和铋源的总质量与混合溶剂的用量比为10g:10~90ml,混合溶剂中乙醇与水的体积比为1:0.5~5,钇源与甲基咪唑的摩尔比为1:0.5~2.5,钇源与三乙胺的摩尔比为1:1~5。

3.根据权利要求1所述的制备方法,其特征在于:步骤2中,真空蒸馏的参数为:工作压力104~1pa、工作温度30~85℃、工作时间5~30min;所述前驱体溶液的动力粘度为0.5~10pa·s、电导率为5~60ms/m。

4.根据权利要求1所述的制备方法,其特征在于:步骤3中,静电纺丝的工艺参数为:在纺丝环境温度10~50℃及相对湿度10~80%的条件下,将前驱体溶液以0.5~15ml/h的流速进行灌注,并将喷丝头连接在10~60kv的高压电源进行纺丝,接收装置与喷丝头之间的距离为5~35cm。

5.根据权利要求1所述的制备方法,其特征在于:步骤4中,所述煅烧是将前驱体纤维膜直接放入温度为600~1100℃的马弗炉中,保温10~600min,然后将炉膛在真空状态下冷却,压力为0~0.15mpa。

6.采用权利要求1至5任一项所述的方法制备得到的柔性高红外反射率钇酸铋纳米纤维膜。

技术总结

本发明公开了一种柔性高红外反射率钇酸铋纳米纤维膜及其制备方法。该制备方法包括:1)将钇源、铋源、甲基咪唑依次加入到乙醇/水的混合溶剂中,搅拌一定时间后加入三乙胺,继续搅拌均匀,得到澄清透明的混合溶液;2)将混合溶液进行真空蒸馏制备得到均一稳定的前驱体溶液;3)采用静电纺丝技术将前驱体溶液纺制成前驱体纤维膜;4)将前驱体纤维膜在空气气氛下直接放入高温马弗炉中煅烧一段时间后,在真空状态下冷却,得到柔性钇酸铋纳米纤维膜。采用本发明的方法有效制备出兼具高红外反射性能与优异柔性的钇酸铋纳米纤维膜,使得最终获得的柔性高红外反射率钇酸铋纳米纤维膜具有气固热导率低、红外反射隔热性能好和使用寿命长等优点,具有良好的实用价值和广泛的应用前景。

技术研发人员:傅秋霞,单浩如,王智蓉,王文强,葛建龙,张广宇,刘其霞,张伟

受保护的技术使用者:南通大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!