一种棉布漂白染色定型工艺的制作方法

本发明涉及纺织面料染色定型,尤其涉及一种棉布漂白染色定型工艺。

背景技术:

1、棉布是用棉纱织成的布,主要包括全棉面料、涤棉混纺织物面料,因其具有轻松保暖、柔和贴身、吸湿性强、透气性好等优点而深受消费者喜爱,多用于制作服装、床品、窗帘、家具纺织品等,应用十分广泛。

2、棉布的生产包括纺纱、织造和染整三项主要工序,其中棉布染整中的棉布漂白染色定型加工是影响最终成品棉布使用价值的其中一个重要加工环节。目前棉布漂白染色定型工艺主要包括如下步骤:

3、步骤一:预缩胚定:将棉布胚料投入缩炼机中进行预缩处理,然后将经预缩处理后的棉布胚料投入定型机中进行高温胚定处理;

4、步骤二:漂白染色:

5、①将经高温胚定处理后的棉布胚料投入常温水洗溶液中进行前处理;前处理的水洗溶液通常由水、氢氧化钠和除油剂构成;在前处理过程中,水洗溶液依次按照二个温度梯度进行变化:按照1.5℃/min的升温速度使水洗溶液温度由常温上升至98℃后保温40min,然后按照1℃/min的降温速度使水洗溶液温度由98℃下降至常温,前处理过程中水洗溶液的温度随时间变化的走势参见图1所示;

6、②对经前处理后的棉布进行漂白及染色处理;在染色处理过程中,染色机中的染料溶液依次按照五个升温梯度进行升温:按照1.2℃/min的升温速度由常温上升至70℃后保温10min、按照1℃/min的升温速度由70℃上升至80℃后保温10min、按照1℃/min的升温速度由80℃上升至90℃后保温10min、按照1℃/min的升温速度由90℃上升至100℃后保温10min、按照1℃/min的升温速度由100℃上升至110℃后保温30min;然后使染料溶液依次按照二个降温梯度进行降温:按照1℃/min的降温速度由110℃下降至80℃、按照1.5℃/min的降温速度由80℃下降至50℃;染色处理过程中染料溶液的温度随时间变化的走势参见图2所示;

7、步骤三:脱水展平:对经漂白及染色处理后的棉布进行脱水处理,然后将经脱水处理后的棉布投入撑开机中,使棉布平整展开;

8、步骤四:成品定型:将平整展开的棉布送入成定机中进行烘干定型;其中成定机中的各烘箱温度均设置为160℃。

9、采用上述棉布漂白染色定型工艺具有如下几个主要缺点:

10、(1)前处理及染色处理需要对多个不同温度梯度精准控制,不同温度梯度数量较多,步骤十分繁琐;此外,染色处理耗时较长,而耗时越长,对棉布的损伤越严重,因而成品棉布的弹性不是很好;

11、(2)在染色过程中,染色机始终处于高温高压工作状态,因而中途无法停机检查,而目前染色处理过程中的温度梯度变化又较多,因而容易导致染色后棉布出现色污、色渍、色花等不良现象,缸差不容易控制;

12、(3)成定机烘干温度较高,在成品定型中容易出现颜色变黄变暗等现象,成定色变问题突出,回修率高,不仅浪费能源,还大大增加了生产成本。

技术实现思路

1、本发明所需解决的技术问题是:提供一种工艺简单、缸差易控制、且基本无需回修色变的棉布漂白染色定型工艺,采用该工艺还能大大缩短制造时间,降低能耗,提高生产效率,降低生产成本。

2、为解决上述问题,本发明采用的技术方案是:所述的一种棉布漂白染色定型工艺具体包括以下步骤:

3、步骤一:预缩胚定:将棉布胚料投入缩炼机中进行预缩处理,然后将经预缩处理后的棉布胚料投入定型机中进行高温胚定处理;

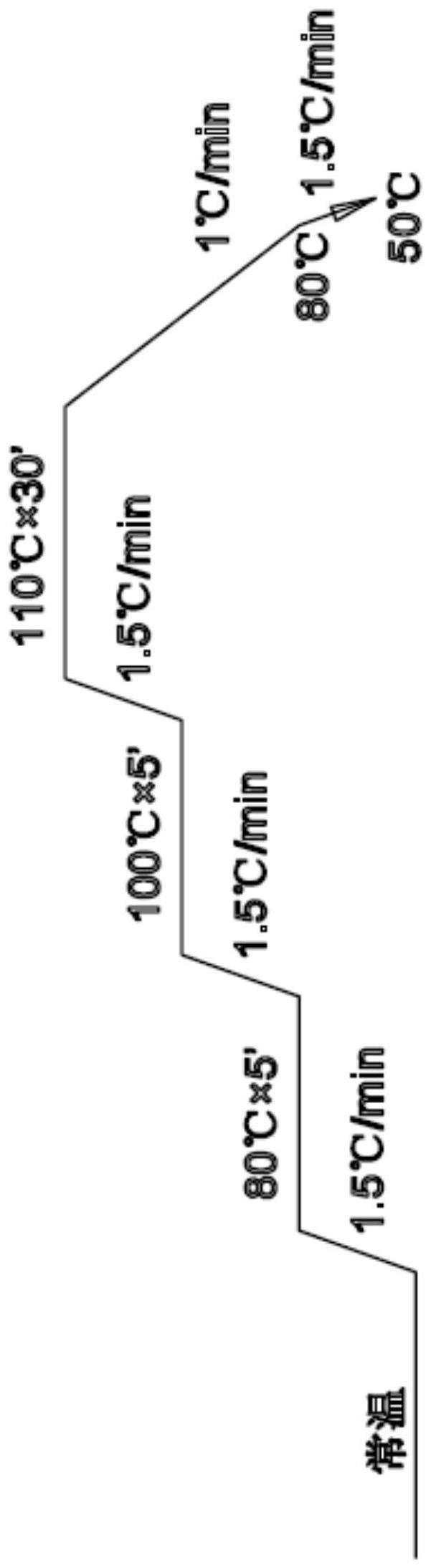

4、步骤二:漂白染色:对经高温胚定处理后的棉布胚料依次进行漂白处理以及染色处理;在染色处理过程中,染色机中的染料溶液依次按照三个升温梯度进行升温:按照1.5℃/min的升温速度由常温上升至80℃后保温5min、按照1.5℃/min的升温速度由80℃上升至100℃后保温5min、按照1.5℃/min的升温速度由100℃上升至110℃后保温30min;然后使染料溶液依次按照二个降温梯度进行降温:按照1℃/min的降温速度由110℃下降至80℃、按照1.5℃/min的降温速度由80℃下降至50℃;降温至50℃后即可洗水出布了;

5、步骤三:脱水展平:对经漂白及染色处理后的棉布进行脱水处理,然后将经脱水处理后的棉布投入撑开机中,使棉布平整展开;

6、步骤四:成品定型:将平整展开的棉布送入成定机中进行烘干定型,得到成品棉布;其中,成定机由输入端向输出端方向依次顺序排列有第一节烘箱、第二节烘箱、第三节烘箱、第四节烘箱、第五节烘箱、第六节烘箱、第七节烘箱、第八节烘箱、第九节烘箱和第十节烘箱,成定机的第一节烘箱以及第十节烘箱温度均设置为130±1℃,成定机的第二节烘箱至第九节烘箱温度均设置为140±1℃;成定机由输入端向输出端方向的棉布输送速度为23±0.5m/min;成定机的加药槽中的药液由水、抗氧化剂和冰醋酸构成,且每500公斤水中需要添加的抗氧化剂的重量为水重量的5%±0.1%,每500公斤水中需要添加的冰醋酸的重量为水重量的2%±0.1%。这里通过加入冰醋酸来调整药液的ph值,使药液的ph值维持在4.0左右。

7、其中,步骤四中所述的抗氧化剂采用尼龙纤维用黄变防止剂,尼龙纤维用黄变防止剂能直接从市场上购买到,因而这里不对尼龙纤维用黄变防止剂的具体组成成分展开赘述。

8、进一步地,前述的一种棉布漂白染色定型工艺,其中,步骤四中每500公斤水中需要添加的抗氧化剂的最佳重量为水重量的5%,每500公斤水中需要添加的冰醋酸的最佳重量为水重量的2%。

9、进一步地,前述的一种棉布漂白染色定型工艺,其中,步骤四中成定机的第一节烘箱以及第十节烘箱的最佳温度为130℃,成定机的第二节烘箱至第九节烘箱的最佳温度为140℃;成定机由输入端向输出端方向的棉布输送速度最佳为23m/min。

10、传统对棉布漂白染色定型加工的第一步与本方案的步骤一相同,本方案则是在此基础上对预缩处理及高温胚定处理过程中的各参数进行调整:将预缩处理过程中的输送速度设置为20±0.5m/min,将预缩处理过程中的工作温度设定在80±0.5℃;将高温胚定处理过程中的输送速度设置为23±0.5m/min,将高温胚定处理过程中的工作温度设定在190±0.5℃。以进一步提高预缩效果和高温胚定效果,从而降低最终成品棉布的缩水率。

11、其中,预缩处理过程中棉布胚料的输送速度最佳为20m/min,预缩处理过程中的最佳工作温度为80℃;高温胚定处理过程中棉布胚料的输送速度最佳为23m/min,高温胚定处理过程中的最佳工作温度为190℃。

12、本发明的有益效果是:①将传统的前处理和漂白染色处理改成一浴法染色,并通过对升温速度、保温时间、升温梯度数量参数进行设置调整,不仅减少了各温度梯度变化的数量以及棉布胚料位于染色机中的总体停留时间,简化工艺,降低能耗,而且还能保证染色后的染色质量以及棉布的弹性性能,有效提高缸差的稳定性,缸差容易控制;②将成定机的第一节烘箱温度由传统的160℃改为130℃,不仅有利于棉布逐渐适应高温,为后续降低色变奠定基础,还能降低能耗;此外对后续烘箱温度、棉布输送速度的调整以及整个成定过程中结合抗氧化剂的使用,能够保证成定后的成品棉布不易出现色变现象,大大降低了回修率,有效提高产能,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!