一种电子设备用碳化硅基复合相变材料及其制备方法

本发明涉及复合相变材料储能,尤其涉及一种电子设备用碳化硅基复合相变材料及其制备方法。

背景技术:

1、随着电子设备的小型化和高功率化,对散热技术提出了新的挑战。电子设备产生的热量如得不到及时散发,将致使整个电子设备温度升高,甚至烧坏。目前,空冷和液冷是电子设备最为常用的热管理方式,但需要风机、泵等附件,不仅会增加系统的体积,同时也存在额外的能量消耗。因此,需要寻求更为完善的热管理方式。相变储能是利用相变材料在物态发生变化时,吸收或放出大量的相变潜热而进行的,其具有储能密度高,吸、放热过程近似等温,易与电子设备运行系统匹配等优点,近年来得到广泛应用。当电子设备表面温度上升到上限温度时,相变材料(pcm)发生相变吸收热量,延缓表面温度上升;当温度下降到下限温度时,pcm发生反向相变释放热量,延缓表面温度下降。这样可有效提高电子器件抗高负荷热冲击的能力,保证电子设备运行的可靠性和稳定性。

2、中国专利公开号:cn115725270a公开了一种具有高稳定性和介电性能的复合定型相变材料及其制备方法,以peg8000、mdi、poss和dmf为原料,先通过peg8000与扩链剂mdi进行接枝,获得基体材料预聚物聚氨酯后,再引入poss,制备具有较高稳定性和介电性能的复合定型相变材料,由此可见,所述复合相变材料具有较高的相对介电常数,介电损耗低特点,但存在以下问题:未能根据不同电子设备运行释放的能量不同,选择不同准量的复合相变材料进行批量生成,造成匹配度不足,生产资源的浪费。

技术实现思路

1、为此,本发明提供一种电子设备用碳化硅基复合相变材料及其制备方法,用以克服现有技术中未能根据不同电子设备运行释放的能量不同选择对应准量的复合相变材料造成的制备匹配性差的问题。

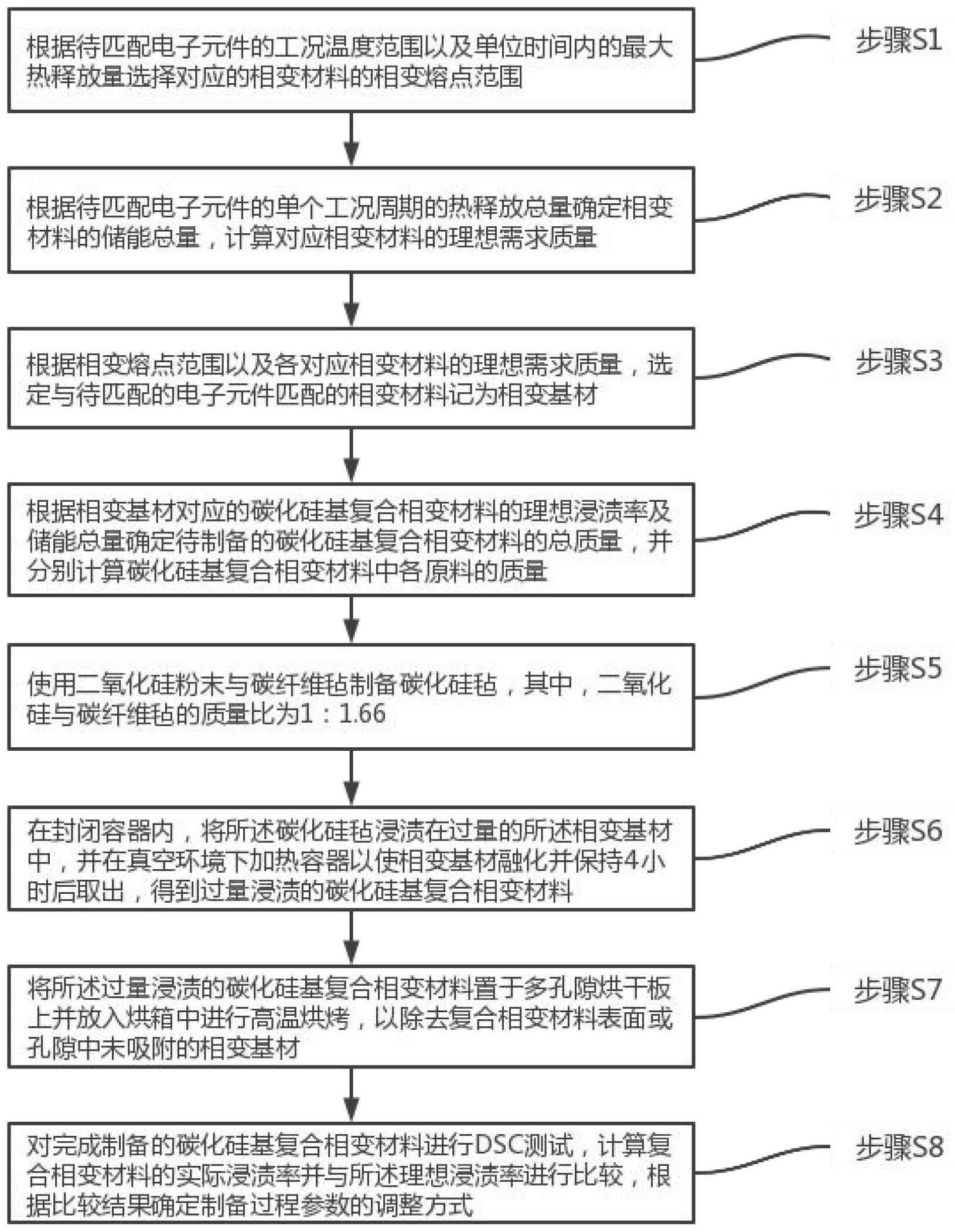

2、为实现上述目的,一方面,本发明提供一种电子设备用碳化硅基复合相变材料的制备方法,包括:

3、步骤s1,根据待匹配的电子元件的工况温度范围以及单位时间内的最大热释放量选择对应的相变材料的相变熔点范围;

4、步骤s2,根据待匹配电子元件的单个工况周期的热释放总量确定相变材料的储能总量,计算对应相变材料的理想需求质量;

5、步骤s3,根据所述相变熔点范围以及各所述对应相变材料的理想需求质量,选定与所述待匹配的电子元件匹配的相变材料记为相变基材;

6、步骤s4,根据所述相变基材对应的碳化硅基复合相变材料的理想浸渍率及所述储能总量确定待制备的碳化硅基复合相变材料的总质量,并分别计算碳化硅基复合相变材料中各原料的质量,其中,碳化硅基复合相变材料的原料包括二氧化硅、碳纤维毡以及所述相变基材;

7、步骤s5,制备碳化硅毡,使用二氧化硅粉末与碳纤维毡制备碳化硅毡,其中,二氧化硅与碳纤维毡的质量比为1:1.66;

8、步骤s6,在封闭容器内,将所述碳化硅毡浸渍在过量的所述相变基材中,并在真空环境下加热容器以使相变基材融化并保持4小时后取出,得到过量浸渍的碳化硅基复合相变材料;

9、步骤s7,将所述过量浸渍的碳化硅基复合相变材料置于多孔隙烘干板上并放入烘箱中进行高温烘烤,以除去复合相变材料表面或孔隙中未吸附的相变基材;

10、步骤s8,对完成制备的碳化硅基复合相变材料进行dsc测试,计算复合相变材料的实际浸渍率并与所述理想浸渍率进行比较,根据比较结果确定制备过程参数的调整方式,其中,

11、若实际浸渍率不小于理想浸渍率,采用第一参数调整方式,根据实际浸渍率确定高温干燥的时长的调大值;

12、若实际浸渍率小于理想浸渍率,采用第二参数调整方式,根据实际浸渍率确定高温干燥的时长的调小值;

13、其中,所述相变基材包括各相变熔点的石蜡。

14、进一步地,在所述步骤s5中,碳化硅毡的制备步骤包括:

15、步骤s51,对二氧化硅进行预处理,将二氧化硅研磨为所述二氧化硅粉末;

16、步骤s52,对碳纤维毡进行预处理,使用无水乙醇对裁剪后的碳纤维毡进行超声波清洗除去杂质,并将碳纤维毡放在180℃干燥箱内烘干除去水分子;

17、步骤s53,按所述质量比称量所述二氧化硅粉末和所述碳纤维毡,将二氧化硅粉末均匀摊铺在氧化铝坩埚中,并将干燥的碳纤维毡放置在二氧化硅粉末上方;

18、步骤s54,对真空管式炉的腔室用氩气吹扫以排除空气,将所述氧化铝坩埚置于管式炉中,在氩气气氛中以5℃/min的升温速度从室温加热至1000℃,并继续以2.5℃/min升温速率加热至1500℃,温度在1500℃保持2.5小时,后自然冷却到室温,制成碳化硅毡初体;

19、步骤s55,碳化硅毡除碳,向所述真空管式炉内通入空气,将所述碳化硅毡初体在空气环境下中以5℃/min加热至700℃并保持2小时,去除所述碳化硅毡初体中残留的碳杂质,得到碳化硅毡。

20、进一步地,在所述步骤s1中,根据待匹配的电子元件的工况温度范围及单位时间内的最大热释放量选择对应的相变材料的相变熔点范围的步骤包括:

21、步骤s11,获取所述待匹配电子元件的所述工况温度范围,工况温度范围包括最高工作温度和最低工作温度;

22、步骤s12,在所述工况温度范围内获取所述待匹配电子元件的单位时间内的最大热释放量;

23、步骤s13,根据所述工况温度范围确定相变材料的相变熔点范围,并根据所述最大热释放量对相变熔点范围进行调整;

24、若所述最大热释放量大于预设热释放量标准值,则将所述相变熔点范围的上限调高至第一熔点值。

25、进一步地,在所述步骤s2中,根据所述待匹配电子元件的单个工况周期的热释放总量确定相变材料的储能量,并分别计算处于所述相变熔点范围的各相变材料的理想需求质量,单个相变材料的理想需求质量mi由式(1)确定:

26、

27、其中,qf为所述待匹配电子元件单个工况周期的热释放总量,δhmi为所述单个相变材料的熔化焓值。

28、进一步地,在所述步骤s3中,预设有基材匹配规则,采用基材匹配规则并根据所述相变熔点范围以及各所述对应相变基材的理想需求质量,选定与所述待匹配的电子元件匹配的相变材料作为所述相变基材,其中,预设匹配规则包括:

29、在所述各相变材料的理想需求质量中选取质量最小值对应的相变材料作为预选相变基材;

30、若所述相变熔点范围未经过所述步骤s13的相变熔点范围调整,则采用第一规则,将所述预选相变基材选定为所述相变基材;

31、若所述相变熔点范围经过所述步骤s13的相变熔点范围调整,则采用第二规则,将所述预选相变基材选定为第一相变基材,并根据未调整相变熔点范围前的相变熔点范围重新确定预选相变基材记为第二相变基材。

32、进一步地,在所述步骤s4中,所述理想浸渍率由式(2)确定:

33、

34、其中,η为理想浸渍率,δhmcpcm为待制备的碳化硅基复合相变材料的熔化焓值,δhf.cpcm为待制备的碳化硅基复合相变材料的凝固焓值,δhm.pcm为所述相变基材的熔化焓值,δhf.pcm为所述相变基材的凝固焓值;

35、待制备的碳化硅基复合相变材料的总质量由式(3)确定:

36、

37、其中,mm.cpcm为所述待制备的碳化硅基复合相变材料的总质量。

38、进一步地,在所述步骤s7中,在对所述过量浸渍的碳化硅基复合相变材料进行高温烘烤时,根据材料的重量变化情况确定高温烘烤的停止时机,包括:

39、步骤s71,采用耐高温称重传感器检测置于烘箱中的所述过量浸渍的碳化硅基复合相变材料的重量;

40、步骤s72,根据检测到的重量流失数据构造重量流失函数f(t)=mb,计算f(t)的导函数f’(t)并根据f’(t)判断高温烘烤的停止时机;

41、若f’(t)≤b,判定当前时间达到所述停止时机,并控制所述烘箱在当前时间经过t0时长后,关闭烘箱;

42、其中,mb为所述过量浸渍的碳化硅基复合相变材料流失的质量,t为高温烘烤时长,b为预设的蒸发特征值,b>0,其与所述相变基材有关,t0为预设高温烘烤持续时长。

43、进一步地,在所述步骤s3中,当所述相变熔点范围经过所述步骤s13的相变熔点范围调整并选定第一相变基材和第二相变基材时,根据所述最大热释放量与预设热释放量标准值的比值确定第一相变基材和第二相变基材的质量比;

44、若所述比值处于第一比值范围,则所述质量比设定为第一质量比;

45、若所述比值处于第二比值范围,则所述质量比设定为第二质量比;

46、其中,所述第一比值范围的最大值小于所述第二比值范围的最小值,所述第一质量比大于所述第二质量比。

47、进一步地,在所述步骤s8中,根据比较结果确定制备过程参数的具体的调整方式包括:

48、在第一浸渍率条件下,采用第一参数调整方式,若实际浸渍率与理想浸渍率差值小于等于第一容许值,判定所述相变基材已充分浸渍、无需对制备过程参数进行调整;

49、若实际浸渍率与理想浸渍率差值大于第一容许值,判定所述相变基材存在残留、需对高温干燥的时长进行调整并将高温干燥的时长值调大;

50、在第二浸渍率条件下,采用第二参数调整方式,判定碳化硅基复合相变材料中的吸附相变基材被烘出,需对高温干燥的时长进行调整并将高温干燥的时长值调小;

51、其中,所述第一浸渍率条件为实际浸渍率不小于理想浸渍率,第二浸渍率条件为实际浸渍率小于理想浸渍率。

52、另一方面,本发明还提供采用上述制备方法制备的碳化硅基复合相变材料,碳化硅基复合相变材料由二氧化硅、碳纤维毡以及相变基材组成,其中,所述二氧化硅为分析纯二氧化硅,所述碳纤维毡为黏胶基碳化毡,所述相变基材包括石蜡,且石蜡的相变温度范围为20℃~45℃。

53、与现有技术相比,本发明的有益效果在于,本发明采用大规模商业化的碳纤维毡与二氧化硅粉末制备碳化硅支撑结构,并制备碳化硅基复合相变材料,所述复合材料具有高导热率、高电阻率和高吸附率。碳化硅基复合相变材料作为一种高效的电子热管理材料,实现快速热响应,提高电子器件抗高负荷热冲击的能力,碳化硅基复合相变材料在进行多次热循环后,仍具有稳定的热性能,能够在工作温度下长期使用。

54、进一步地,本发明采用的制备方法能够根据待匹配电子材料释放的能量,计算所需复合相变材料各组成成分的具体质量,一方面能够根据实际的电子设备发热情况制备满足设备工况的碳化硅基复合相变材料以将电子设备的放热充分吸收,另一方面,通过与电子设备放热量的匹配,可大幅提升原材料利用率,避免各材料的资源浪费,节约制造所述相变基材对应的碳化硅基复合相变材料的投入成本。

55、进一步地,本发明根据待匹配的电子元件的工况温度范围及单位时间内的最大热释放量选择对应的相变材料的相变熔点范围,能够精准选取的相变材料种类,提高选取相变材料的效率和精准度。

56、进一步地,本发明根据待匹配电子元件的单个工况周期的热释放总量确定相变材料的储能总量,计算对应相变基材的理想需求质量,将相变材料质量化,便于客观比较相变材料的投入量成本。

57、进一步地,本发明根据所述相变熔点范围以及各所述对应相变基材的理想需求质量,选定与所述待匹配的电子元件匹配的相变材料,记为相变基材,在达到同样吸热效果的相变材料中选取质量最小的相变材料可减少资源浪费,大大节约了投入成本。

58、进一步地,本发明将过量浸渍的碳化硅基复合相变材料置于多孔隙烘干板上并放入烘箱中进行高温烘烤,以除去复合材料表面或孔隙中未吸附的相变基材,根据复合相变材料的重量变化情况确定高温烘烤的停止时机,以获得充分浸渍的碳化硅基复合相变材料,利用重量流失数据构造重量流失函数f(t)=mb可记录复合材料表面或孔隙中未吸附的相变基材量的变化情况,提高判断冗余相变基材蒸发程度的精准性,确保已被碳化硅毡吸附的相变基材不被烘箱烘出,确保碳化硅基复合相变材料浸渍充分,保证该复合相变材料的吸热效果达到预期值。

59、进一步地,本发明根据相变熔点范围经过所述步骤s13的相变熔点范围调整并选定第一相变基材和第二相变基材时,根据所述电子元件最大热释放量与预设热释放量标准值的比值确定第一相变基材和第二相变基材的质量比,通过合理分配第一相比基材与第二相变基材的比例,提高相变基材的利用率,避免投入资源的浪费。

60、进一步地,本发明对完成制备的碳化硅基复合相变材料进行dsc测试,计算复合相变材料的实际浸渍率与理想浸渍率进行比较,根据比较结果确定制备参数的调整方式,通过调整高温烘烤时长使得碳化硅基复合相变材料浸渍充分,保证该复合相变材料的吸热效果达到预期值。

61、进一步地,本发明制备的碳化硅基复合相变材料的优势在于该碳化硅毡硬度大,吸附性和导热性能优异,制备过程所需材料种类少,制作方法简单,制备过程无需表面化学修饰、刻蚀等二次复杂加工,适合大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!