无盐无碱无后处理的蚕丝高牢度染色方法与流程

本发明属于纺织品染色,具体涉及无盐无碱无后处理的蚕丝高牢度染色方法。

背景技术:

1、蚕丝是高档的纺织原料,被誉为“纤维皇后”,它是天然纤维中的长纤维,其长度可直接供织造。蚕丝强韧而富有弹性,纤细而柔软,吸湿和触感良好,特别是光泽优雅美丽。在工业上还可以作为降落伞、人造血管、电气绝缘等材料。我国已成为世界上最主要的蚕丝生产国,无论是规模上还是产量上均居世界前列。我国的丝绸产品很早就通过著名的丝绸之路远销世界各地,在国际上享有盛誉。中国生丝产量占世界总产量的70%以上,出口量占世界中贸易额的80%以上。

2、蚕丝的使用有着悠久的历史,是人类最早使用的天然纤维之一。在蚕丝的染色方面,传统的方法是采用天然染料对蚕丝进行上染的方法,但也一直受到天然染料的色谱、染色牢度等的困扰。

3、随着近现代技术的进步,合成染料应运而生,现在主要的适合于蚕丝染色的合成染料主要有酸性染料、活性染料、酸性含媒染料、直接染料等。

4、现有适用于蚕丝纤维染色方法各有不足。酸性染料虽然色泽鲜艳、色谱齐全、上染率高,但它通过离子键力与蚕丝纤维结合,易受到水的溶剂化作用影响,通常耐湿处理牢度不佳。金属络合染料借助金属(铬、钴)离子的作用在纤维上形成络合物,具有良好的耐湿处理牢度,不过纤维与染液中大量金属离子残留会对人体健康与环境造成负面影响。活性染料结构中带有反应性基团,是唯一的一类能与蚕丝纤维以共价键结合的反应性染料,其共价键的键能远大于氢键、范德华力,染色时能够与蚕丝纤维大分子链端的氨基以及酪氨酸残基中的酚羟基反应生成共价键染着在纤维上,然而活性染料与蛋白质纤维间形成的共价键多为酯基和酰胺基,在较强的酸、碱介质中易发生水解断键,所以说活性染料也无法彻底解决蚕丝纤维的耐湿处理牢度问题;此外,活性染料固色过程中存在着严重的水解问题,产生大量有色废水,污水处理难度大。因此,设计一种能与蚕丝纤维形成牢固共价键结合,使其具有优异的耐湿处理牢度,并且降低排污量,是染整行业迫切需要解决的问题。

5、作为耗水量最大的纺织染整加工业,水污染已经成为制约其发展的严重性问题之一。印染废水中含有大量的盐分和化学添加物,这些化学添加物难以自然降解,导致土质和水质被进一步侵蚀。特别是蚕丝染色工艺,其在染色过程中需要加入大量的促染剂。这些促染剂污染水环境,增加了废水排放和废水处理难度。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种无盐无碱无后处理的蚕丝高牢度染色方法,填补了蚕丝无盐无碱染色行业的技术空白,大大节约了染料和助剂用量,减少了污水的排放量。

2、本发明所采取的技术方案是:

3、所述的无盐无碱无后处理的蚕丝高牢度染色方法,包括以下步骤:

4、(1)将渗透剂、保湿剂溶于定量的水中,得到第一溶液;

5、(2)将活性染料加入到第一溶液中,搅拌至充分溶解,得到染液;

6、(3)将配好的染液加入带有染槽及挤压装置组成的单纱上色装置的染槽内,然后,蚕丝纱络纱的同时通过装入染液的染槽,吸附有染液的蚕丝纱线通过挤压装置,从而染液渗透到纱线内部,同时络成松式染色筒纱,最终完成染色;

7、(4)将染色完后松式蚕丝纱放入高温高压蒸锅内进行蒸纱固色反应,完成最终的上染。

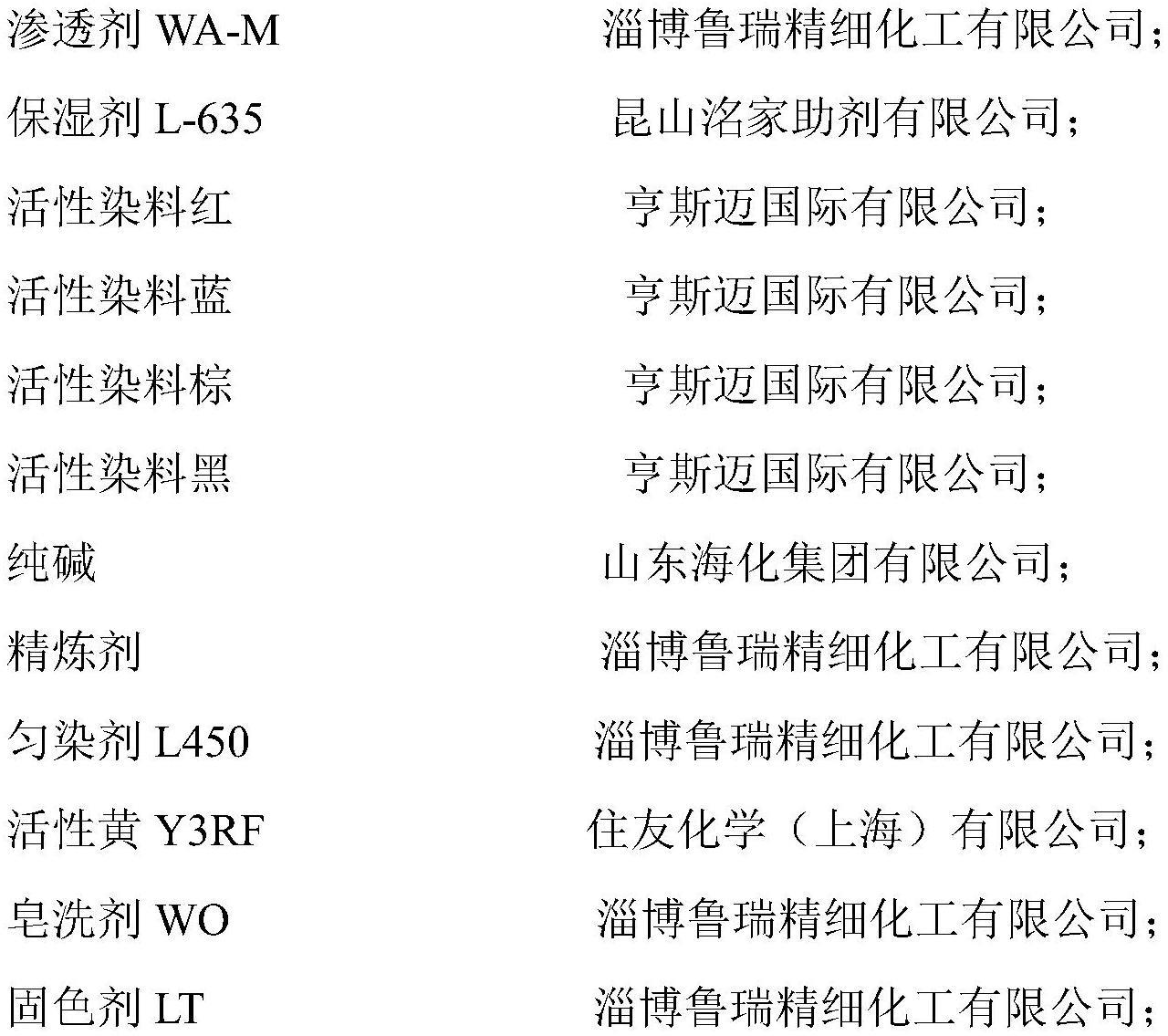

8、所述的步骤(1)中的渗透剂为wa-m。

9、所述的步骤(1)中的保湿剂为特殊界面活性剂l-635。

10、所述的步骤(1)中渗透剂的添加量为第一溶液总重量的1.0%-3.0%,保湿剂的添加量为第一溶液总重量的1.0%-5.0%,水的重量为第一溶液总重量的98.0%-92.0%,所述的步骤(1)中水的温度为50-70℃。

11、所述的步骤(2)中活性染料为含氟类多活性基活性染料;活性染料的添加量是第一溶液总重量的1.0%-6.0%。含氟类多活性基活性染料优选亨斯迈爱环达se系列。

12、所述的步骤(3)中的单纱上色装置为在络纱装备上加装染色单元,染色单元由染槽及纱线挤压装置构成,单纱分别依次通过染槽染液及挤压装置,并络为松式筒纱。

13、所述的步骤(3)中的单纱上色装置的车速为300-900m/min,带液纱线带液率为40-90%。

14、所述的步骤(3)中的蚕丝松式筒纱的成型密度为0.30-0.4g/cm3。

15、所述的步骤(3)中的蚕丝纱线为脱胶后的纱线,蚕丝为桑蚕丝、柞蚕丝、蓖麻蚕丝(木薯蚕丝)、绢丝中的一种或几种。

16、所述的步骤(4)中的蚕丝纱的蒸纱温度100-110℃,蒸纱时间为30-60min。

17、与现有技术相比,本发明的有益效果如下:

18、(1)本发明消除了染色过程中促染剂的添加,简化工艺,操作简单,无碱剂的使用,提高了染料利用率和减少对纤维的损伤;提高染料上染率和固色率,且实现蚕丝染深色且色牢度好的效果。

19、(2)本发明填补了蚕丝无盐无碱染色行业技术空白,使用一种含氟类的多活性基活性染料对蚕丝进行染色,可以实现蚕丝的无盐无碱高色牢度的染色,降低废水排放量和废水处理难度。

20、(3)本发明节约染料、助剂用量,节能减排。

21、(4)本发明不需经过后处理就可实现高的色牢度。

22、(5)本发明的染色流程短且上色快,加工效率高,适应小批量、快节奏的生产模式。

技术特征:

1.一种无盐无碱无后处理的蚕丝高牢度染色方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的无盐无碱无后处理的蚕丝高牢度染色方法,其特征在于,所述的步骤(1)中的渗透剂为wa-m。

3.根据权利要求1所述的无盐无碱无后处理的蚕丝高牢度染色方法,其特征在于,所述的步骤(1)中的保湿剂为特殊界面活性剂l-635。

4.根据权利要求1所述的无盐无碱无后处理的蚕丝高牢度染色方法,其特征在于,所述的步骤(1)中渗透剂的添加量为第一溶液总重量的1.0%-3.0%,保湿剂的添加量为第一溶液总重量的1.0%-5.0%,水的重量为第一溶液总重量的98.0%-92.0%,所述的步骤(1)中水的温度为50-70℃。

5.根据权利要求1所述的无盐无碱无后处理的蚕丝高牢度染色方法,其特征在于,所述的步骤(2)中活性染料为含氟类多活性基活性染料;活性染料的添加量是第一溶液总重量的1.0%-6.0%。

6.根据权利要求1所述的无盐无碱无后处理的蚕丝高牢度染色方法,其特征在于,所述的步骤(3)中的单纱上色装置为在络纱装备上加装染色单元,染色单元由染槽及纱线挤压装置构成,单纱分别依次通过染槽染液及挤压装置,并络为松式筒纱。

7.根据权利要求1所述的无盐无碱无后处理的蚕丝高牢度染色方法,其特征在于,所述的步骤(3)中的单纱上色装置的车速为300-900m/min,带液纱线带液率为40-90%。

8.根据权利要求1所述的无盐无碱无后处理的蚕丝高牢度染色方法,其特征在于,所述的步骤(3)中的蚕丝松式筒纱的成型密度为0.30-0.4g/cm3。

9.根据权利要求1所述的无盐无碱无后处理的蚕丝高牢度染色方法,其特征在于,所述的步骤(3)中的蚕丝纱线为脱胶后的纱线,蚕丝为桑蚕丝、柞蚕丝、蓖麻蚕丝、木薯蚕丝、绢丝中的一种或几种。

10.根据权利要求1所述的无盐无碱无后处理的蚕丝高牢度染色方法,其特征在于,所述的步骤(4)中的蚕丝纱的蒸纱温度100-110℃,蒸纱时间为30-60min。

技术总结

本发明属于纺织品染色技术领域,具体涉及无盐无碱无后处理的蚕丝高牢度染色方法。包括以下步骤:将渗透剂、保湿剂溶于定量的水中,得到第一溶液;将活性染料加入到第一溶液中,搅拌至充分溶解,得到染液;将配好的染液加入带有染槽及挤压装置组成的单纱上色装置的染槽内,然后,蚕丝纱络纱的同时通过装入染液的染槽,吸附有染液的蚕丝纱线通过挤压装置,从而染液渗透到纱线内部,同时络成松式染色筒纱,最终完成染色。本方法填补了蚕丝无盐无碱染色行业的技术空白,大大节约了染料和助剂用量,减少了污水的排放量。

技术研发人员:王广武,夏文静,杜立新,王钰,丰硕,张庆法,张凯,赵法澍,马庆霞,徐峰

受保护的技术使用者:鲁泰纺织股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!