一种节能型纺织面料浸染设备的制作方法

本发明涉及面料染色,具体公开了一种节能型纺织面料浸染设备。

背景技术:

1、纺织面料浸染是一种常见的面料上色处理工序,目前常见的纺织面料染色主要采用浸染法,即通过牵引装置将面料浸入到染料箱中进行浸渍,浸渍上色后在牵引装置的作用下将面料经过烘干设备进行干燥,干燥收卷后即得染色后的所需面料。传统的浸染设备在进行上色时存在面料会从染色箱带出大量染料,造成了染料的浪费,并且由于面料吸附了过多的染料,导致后续面料干燥处理工艺复杂,面料干燥时的电能损耗较大。

2、申请号为2018104924628的发明专利公开了一种面料染色用可节省染料的染色筒装置,包括染色筒,染色筒内设有面料滚动装置,染色筒内设有面料拖引装置,面料出口上设有面料挤压过滤装置,染色筒外部设有保温装置,染色筒外设有控制器,控制器的电源输出端与低速旋转电机、小低速旋转电机和电动伸缩杆电性连接。该染色筒装置在对纺织面料进行染色时,能够通过面料挤压过滤装置对纺织面料进行挤压,使得面料内蕴含的多余染料被挤压出来。然而该装置在染色过程中只是对单层牵引的面料进行挤压,而单层面料厚度较薄,利用面料挤压过滤装置中的两个挤压板在对纺织面料进行挤压处理时,两个挤压板之间挤压缝隙大小不好控制,一旦挤压缝隙过大则无法将多余染料充分挤下,而一旦挤压缝隙过小,在纺织面料牵引经过挤压缝隙时容易使得挤压板在面料上造成压痕,降低了面料的表面质量。另外,在对不同的纺织面料染色时,其面料的厚度也各不相同,需要作用人员对两个挤压板之间的挤压缝隙进行调节,不具备自动适用于不同纺织面料的功能。因此,针对传统浸染设备以及现有染色筒装置的上述不足,本申请提出了一种能够有效解决上述技术问题的节能型纺织面料浸染设备。

技术实现思路

1、本发明旨在于提供了一种节能型纺织面料浸染设备,以解决现有染色筒装置在背景技术中所提出的技术问题。

2、本发明是通过以下技术方案实现的:

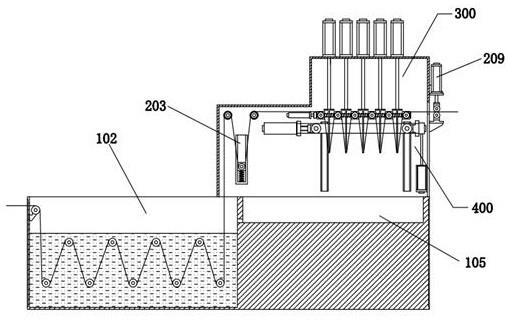

3、一种节能型纺织面料浸染设备,包括浸染箱,所述浸染箱的左端开设有染色槽,所述染色槽的内部设置有浸染辊,所述浸染箱的右上端设置有叠料挤压箱,所述叠料挤压箱中设置有面料折叠机构,位于所述面料折叠机构的下方设置有挤料机构,位于所述挤料机构正下方的浸染箱中开设有接料槽,所述接料槽与染色槽相连通设置;

4、所述面料折叠机构包括一排等间隔设置在叠料挤压箱中的叠料辊以及实现一排叠料辊同步靠近的推动导向组件,位于所述叠料辊的正上方设置有一排折叠压板,且每个折叠压板正对相邻两个叠料辊之间的辊隙设置,每个所述折叠压板的上端均连接有第二伸缩驱动件;

5、所述挤料机构包括移动框以及实现移动框上下移动的第三伸缩驱动件,所述移动框的左右两端分别设置有移动挤料辊和固定挤料辊,所述移动框上设置有实现移动挤料辊朝固定挤料辊方向移动的第四伸缩驱动件。

6、作为上述方案的进一步设置,所述推动导向组件包括前后两个固定设置的水平滑杆,每个所述叠料辊的两端均设置有与水平滑杆相匹配的移动块,相邻两个所述移动块之间连接有第二弹簧,最右端所述移动块与水平滑杆固定连接,最左端移动块上连接有固定在叠料挤压箱中的第一伸缩推动件。

7、作为上述方案的进一步设置,位于所述面料折叠机构左侧的叠料挤压箱中转动连接有两个导料辊,位于两个所述导料辊的下方设置有悬浮辊组件。

8、作为上述方案的进一步设置,所述悬浮辊组件包括固定在叠料挤压箱前后内壁上的第一滑槽,两个所述第一滑槽中均设置有悬浮块,两个所述悬浮块之间转动连接有悬浮辊,所述悬浮块与第一滑槽底部之间连接有第一弹簧。

9、作为上述方案的进一步设置,所述叠料挤压箱的右端出料口处设置有出料导辊,位于所述出料导辊的上方设置有上下移动的压料辊。

10、作为上述方案的进一步设置,所述移动框的右端设置有压力传感器,所述压力传感器与固定挤料辊相作用且电性连接有控制箱。

11、作为上述方案的进一步设置,每个所述叠料辊的上端均设置有条形端板,所述条形端板上设置有对上下距离进行测量的测距模块,且测距模块与控制箱电性连接。

12、作为上述方案的进一步设置,所述浸染辊设置有上下两排,且上下两排浸染辊相互错位布置。

13、本发明公开的节能型纺织面料浸染设备先将纺织布料浸渍到染色槽中进行充分上色,待此段面料染色完成后,在牵引作用下将其移动至面料折叠机构中。

14、随后,先通过压料辊和出料导辊的作用将纺织面料的右端夹持固定,随后从右往左依次启动第二伸缩驱动件,使得折叠压板依次向下移动,从而将面料折叠后向下穿过挤料机构中的移动框。

15、待纺织面料折叠数层后,在第二伸缩驱动件将折叠压板回缩,再启动第一伸缩推动件使得所有叠料辊均向右移动,直至相邻两个叠料辊将纺织面料夹持。接下来启动第四伸缩驱动件将移动挤料辊朝着固定挤料辊的方向移动,使得在固定挤料辊与移动挤料辊的作用下将折叠多层后的纺织面料从上端进行用力挤压夹持。

16、再启动第三伸缩驱动件使得移动框向下移动,在移动框向下移动的过程中通过固定挤料辊与移动挤料辊对折叠后纺织面料的挤压力,能够将纺织面料上残留多余的染料挤出,挤出的染料会落在接料槽中,随后再回流至染色槽中。

17、最后,待此段纺织面料处理完成后,控制压料辊上移解除对纺织面料的固定作用,再在牵引作用下将此段经过挤压脱料的纺织面料从整个设备中牵引出来,整个设备的所有部件复位即可进行下一段纺织面料的处理即可。

18、与现有技术相比,本发明具有如下有益效果:

19、本发明公开的节能型纺织面料浸染设备在纺织面料染色完成后牵引至面料折叠机构中,通过面料折叠机构的作用能够将染色后的面料折叠数层,保证其后续具有足够的厚度,然后再启动挤压机构对折叠后的面料进行挤压脱除多余染料,整个过程不仅能够将染色后面料上的染料进行充分挤脱,实现染料的二次回收利用,而且挤料辊与面料以及面料与面料之间的挤压作用不会对面料的表面质量造成影响,使用效果优异。

20、本发明还进一步通过压力传感器来挤压脱除染料过程中的挤压力大小进行实时检测,使其能够在对不同厚度的纺织面料进行处理时,其均能保证一致的挤压脱料效果,不会因纺织面料不同存在脱料不完全或者挤压不完全的情况发生,从而使得整个浸染设备具有更广的适用范围。

技术特征:

1.一种节能型纺织面料浸染设备,包括浸染箱,所述浸染箱的左端开设有染色槽,所述染色槽的内部设置有浸染辊,其特征在于,所述浸染箱的右上端设置有叠料挤压箱,所述叠料挤压箱中设置有面料折叠机构,位于所述面料折叠机构的下方设置有挤料机构,位于所述挤料机构正下方的浸染箱中开设有接料槽,所述接料槽与染色槽相连通设置;

2.根据权利要求1所述的节能型纺织面料浸染设备,其特征在于,所述推动导向组件包括前后两个固定设置的水平滑杆,每个所述叠料辊的两端均设置有与水平滑杆相匹配的移动块,相邻两个所述移动块之间连接有第二弹簧,最右端所述移动块与水平滑杆固定连接,最左端移动块上连接有固定在叠料挤压箱中的第一伸缩推动件。

3.根据权利要求1所述的节能型纺织面料浸染设备,其特征在于,位于所述面料折叠机构左侧的叠料挤压箱中转动连接有两个导料辊,位于两个所述导料辊的下方设置有悬浮辊组件。

4.根据权利要求3所述的节能型纺织面料浸染设备,其特征在于,所述悬浮辊组件包括固定在叠料挤压箱前后内壁上的第一滑槽,两个所述第一滑槽中均设置有悬浮块,两个所述悬浮块之间转动连接有悬浮辊,所述悬浮块与第一滑槽底部之间连接有第一弹簧。

5.根据权利要求1所述的节能型纺织面料浸染设备,其特征在于,所述叠料挤压箱的右端出料口处设置有出料导辊,位于所述出料导辊的上方设置有上下移动的压料辊。

6.根据权利要求1所述的节能型纺织面料浸染设备,其特征在于,所述移动框的右端设置有压力传感器,所述压力传感器与固定挤料辊相作用且电性连接有控制箱。

7.根据权利要求6所述的节能型纺织面料浸染设备,其特征在于,每个所述叠料辊的上端均设置有条形端板,所述条形端板上设置有对上下距离进行测量的测距模块,且测距模块与控制箱电性连接。

8.根据权利要求1所述的节能型纺织面料浸染设备,其特征在于,所述浸染辊设置有上下两排,且上下两排浸染辊相互错位布置。

技术总结

本发明涉及面料染色技术领域,具体公开了一种节能型纺织面料浸染设备,浸染箱,浸染箱的左端开设有染色槽,染色槽的内部设置有浸染辊,浸染箱的右上端设置有叠料挤压箱,叠料挤压箱中设置有面料折叠机构,位于面料折叠机构的下方设置有挤料机构,位于挤料机构正下方的浸染箱中开设有接料槽,接料槽与染色槽相连通设置;本发明公开的节能型纺织面料浸染设备不仅能够将染色后面料上的染料进行充分挤脱,实现染料的二次回收利用,而且挤料辊与面料以及面料与面料之间的挤压作用不会对面料的表面质量造成影响,使用效果优异,同时该设备能够适用于各种不同厚度的纺织面料,具有更广的适用范围。

技术研发人员:吴银标,许华华,沈英杰

受保护的技术使用者:安徽鸿之汇纺织科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!