一种便于维护的羊绒散纤维染色方法与流程

本发明涉及羊绒散纤维染色,具体为一种便于维护的羊绒散纤维染色方法。

背景技术:

1、与羊毛相比,羊绒对酸、碱、热较为敏感,高温下羊绒鳞片更易发生损伤,露出皮质层,使纤维水解现象更加严重。因此,羊绒染色中,染色温度需要特别注意,在加工中,采用预先清洗羊绒,然后将羊绒进行打饼操作,之后打饼完成使用吊机将已经打饼后的散羊绒捞出,放入到染锅内部进行高温浸染,等到浸染结束之后再使用吊机将饼块进行顶饼工序,顶饼之后将饼块进行离心脱水,脱水之后再将其进行翻饼打散然后将其烘干运输,在打包运输。

2、由于传统的纤维笼吊入染缸时,纤维笼的底部直接与染缸产生硬性碰撞,造成纤维笼和染缸受损。压饼之后染料容易结块,染缸底部喷射孔位置固定,只能通过喷射孔喷色进行浸染,通过压饼之后,纤维散羊绒外层更容易获取浸液染料,内层需要一段时间才能进入染料,造成染色不均匀;接着染色结束后要经碱洗固色处理,确保未反应水解染料从纤维表面彻底清除。一般深色或特深颜色要经过2次碱洗固色处理后色牢度才能达标。经碱洗后的染浴残液色度较浓,深色要经过8-10次冷、热水交替清洗,才能彻底把未起反应并且水解的吸附在纤维表面上的染料清洗下来,这种净洗浴时反复升温、冷热水清洗更换的步骤,使得纤维笼内层的纤维难以进行洗浴,而且由于长时间反复洗浴外层的纤维,对外层的纤维损伤增大,还出现染色后处理时间过长导致源消耗高、废水排放量大的问题出现。为此,我们提出一种便于维护的羊绒散纤维染色方法。

技术实现思路

1、本发明的目的在于提供一种便于维护的羊绒散纤维染色方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种便于维护的羊绒散纤维染色方法,包括行车,包括以下染色步骤:a染色前处理:于压缩桶中投入羊绒,布满压缩桶之后,通过在压缩桶上方安装液压机将位于压缩桶内部的羊绒进行夯实处理,在夯实处理羊绒的过程中通过压缩桶四周的第二液压杆将拍正板位于压缩桶内部的羊绒四周压实处理,然后使用第一液压杆提升压缩桶,将压缩桶整体来到染色水洗两用桶上方位置,之后下降压缩桶,使得压缩桶和染色水洗两用桶吻合;

3、b染色过程处理:

4、步骤1:将染液加热至25℃至35℃之间,以织物重量百分比计,加入0.2%至1.0%的阿白格ffa,随后染液循环运转至少5min,通过气泵输入分别到入水管和入料管中,染液在压缩桶中上下侵染羊绒;

5、步骤2:以织物重量百分比计,于压缩桶中加入0.5%至4.0%的匀染剂,随后染液循环运转至少5min,启动驱动装置输出轴转动,驱动杆和驱动装置输出轴对接转动,驱动第二斜齿轮带动第一斜齿轮转动,出水管带动螺旋片转动,当螺旋片转动的时候带动齿轮转动,转管同步转动,当齿轮转动的时候带动多个内嵌齿条传动棒在出水管上升降活动,拨开羊绒内部空隙,使得羊绒堆内部具有一个撕裂空间,于入水管内部进入的染料从出水孔上的封闭阀嘴流动到羊绒堆内部;

6、步骤3:于入料管或者入水管中输入甲酸,染液ph到3.5-5,随后染液循环运转至少10min;

7、步骤4:以织物重量百分比计,于入料管或者入水管加入4%至20%的克牢素染料,随后染液循环运转至少15min;

8、步骤5:按照1℃/min至2℃/min的速率升温至100℃,保温至少1h,随后排液;

9、步骤6:于入料管或者入水管重新加水形成处理液,处理液在外部升温至60℃至90℃,然后加入氨水将处理液ph调节到8-9,保温至少5min,以织物重量百分比计,于入料管或者入水管加入1%至3%的安美宝cad,保温至少25min,随后排液;

10、步骤7:于入料管或者入水管通入热水对织物进行热洗,热洗温度在50℃至70℃之间,热洗时间至少12min;

11、步骤8:于入料管或者入水管通入冷水对织物进行冷洗,冷洗温度在15℃至25℃之间,冷洗时间至少8min;

12、步骤9:于入料管或者入水管通入甲酸对织物进行酸洗,酸洗至少5min;

13、步骤10:最后使用第一液压杆提升压缩桶对织物进行出缸,让连接架在行车上滑动到达脱水桶上方,使用第一液压杆下降压缩桶,开启驱动装置脱水、烘干处理。

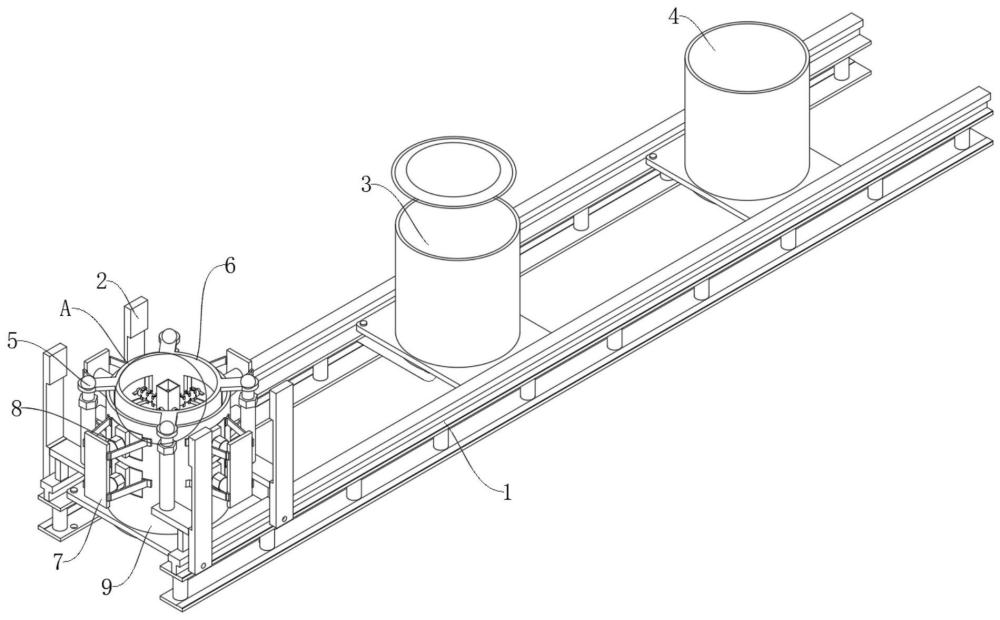

14、优选的,所述行车上从左到右依次固定安装有修正桶、染色水洗两用桶以及脱水桶,所述染色水洗两用桶和脱水桶底部均安装有驱动装置,所述行车上滑动连接有连接架,所述连接架上安装有多个第一液压杆,多个所述第一液压杆输出端之间支撑安装有压缩桶,所述压缩桶底部中部转动安装有用于撕裂羊绒堆内部空间的的顶起装置,所述顶起装置包括所述压缩桶底部中部固定安装有入水管,所述入水管四周均旋转连接有多个彼此之间距离相等的顶起臂,所述顶起臂和入水管相连通。

15、优选的,所述入水管底部中部旋转连接有驱动杆,所述驱动杆上固定连接有多个第二斜齿轮,每个所述顶起臂在插入入水管的端部固定安装有第一斜齿轮,且所述第二斜齿轮和每个第一斜齿轮啮合传动。

16、优选的,所述顶起臂包括每个所述第一斜齿轮一侧固定连接的出水管,所述出水管上设置有多个出水孔,所述出水管上活动连接有多个内嵌齿条传动棒,所述出水管内圈套设有螺旋片,所述螺旋片内圈固定安装有转管,所述转管内部传动连接有传动杆,所述传动杆外圈固定安装有多个和内嵌齿条传动棒一一啮合的齿轮。

17、优选的,所述转管和传动杆之间安装有多对互相吸合一起的磁铁。

18、优选的,每个所述出水孔上均固定安装有封闭阀嘴,所述封闭阀嘴在朝向出水管内部的一端开设有储蓄口,所述封闭阀嘴在原理出水管的一端开设有沥口。

19、优选的,所述入水管内部四周固定安装有引导杆,且所述引导杆顶部和底部和入水管内腔相抵,所述引导杆在每个第一斜齿轮旁均固定安装有分配杆,且所述分配杆一端延伸到出水管旁。

20、优选的,所述压缩桶四周开设有多个导正口,所述修正桶在每个所述导正口旁开设有活动开口,所述修正桶在每个所述活动开口旁固定安装有固定板,每个所述固定板朝向修正桶一侧固定安装有第二液压杆,所述第二液压杆输出端固定安装有拍正板,所述拍正板和导正口口径吻合。

21、优选的,每个所述传动杆在朝向压缩桶的一端固定安装有导向片,所述导向片为片状体。

22、优选的,所述出水管外圈为打滑面,且所述出水管长度为1500mm。

23、与现有技术相比,本发明的有益效果是:

24、1、本发明通过在液压机的击锤于压缩桶中将羊绒夯实之后,通过多个第一液压杆同步运动带动压缩桶上升,再通过行车带动连接架移动到染色水洗两用桶上方位置,再将第一液压杆同步运动带动压缩桶下降到染色水洗两用桶内部,染色水洗两用桶合盖之后,开启染色水洗两用桶底部电机驱动驱动杆转动,驱动杆转动带动多个斜齿轮转动,当传动杆被羊绒压缩之后,增大电机输出频率磁铁间脱离,出水管带动内嵌齿条传动棒在齿轮上旋转活动一定的距离,将羊绒堆内部分散,在出水管转动的过程中,上下进水和染料,螺旋片旋转方便对羊绒进行染色,增大羊绒内部分散空间有利于内层容易能进入染料,避免造成染色不均匀现象;

25、2、在羊绒内部具有拱起分散的过程中于有利于清洗,减少清洗次数;

26、3、导向片能够通过静置时候的两端平衡,将传动杆波动旋转,传动杆带动出水管同步转动,是得出水孔朝下,方便将管道内部的残留水分和染料排出。

- 还没有人留言评论。精彩留言会获得点赞!