一种单原子分散的Cu、Zn共掺杂碳片柔性材料及其制备方法和应用

本发明属于储能材料制备,涉及一种单原子分散的cu、zn共掺杂碳片柔性材料及其制备方法和应用。

背景技术:

1、采用低成本、高理论容量和低氧化还原电位的锌金属作为负极,热力学稳定且无毒的水作为电解液的水系锌离子电池具有成本低、安全性高和能量密度高的优点。然而与大多数碱金属离子电池相似,锌离子电池面临着不可避免的枝晶问题,这严重影响的水系锌离子电池的进一步发展。

2、近些年来使用温和的中性/弱酸性电解液缓解了枝晶生长的问题,但是商用锌箔较高的粗糙度和不均匀性,导致在局部电流密度高的区域镀锌,进一步加剧了锌枝晶的生长。因此,有必要使锌阳极上的电场分布均匀化,以促进锌离子的均匀有序成核,以避免锌枝晶生长。此外,由于可以摆脱传统电池应用上的限制,柔性可穿戴电子设备近年来收到了广泛的关注和欢迎。在这样的背景下,具有多种形貌和性质的柔性碳布材料有望实现对锌枝晶抑制和实现锌阳极的高稳定性。

3、各种纯碳材料如石墨烯、碳纳米管是目前最常见的电极活性材料,其具有好的循环稳定性和优良的导电性等优点,但是目前使用的部分碳材料由于缺少充分的三维空间,导致锌枝晶的垂直生长进而引发器件短路。大量的研究表明,在碳材料上修饰一层亲锌金属可以抑制锌枝晶,但是通过电沉积修饰的金属层一般较厚,为几微米,存在结合不紧密、金属过量和金属团聚的问题;通过水热生长的办法负载金属颗粒耗时较长,不利于大规模的应用。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种单原子分散的cu、zn共掺杂碳片柔性材料及其制备方法和应用,从而解决现有技术中制备的金属层修饰的碳材料表面金属层厚度较厚,金属层结合不紧密,金属颗粒容易团聚,且耗时较长的技术问题。

2、本发明是通过以下技术方案来实现:

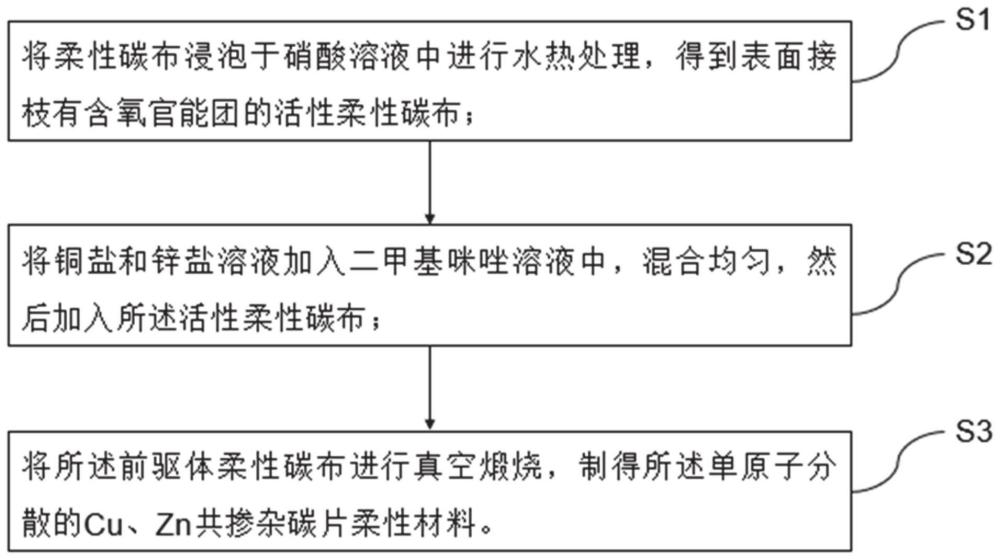

3、一种单原子分散的cu、zn共掺杂碳片柔性材料的制备方法,包括以下步骤:

4、s1:将柔性碳布浸泡于硝酸溶液中进行水热处理,得到表面接枝有含氧官能团的活性柔性碳布;

5、s2:将铜盐和锌盐溶液加入二甲基咪唑溶液中,混合均匀,然后加入所述活性柔性碳布,静置反应,得到前驱体柔性碳布;

6、s3:将所述前驱体柔性碳布进行真空煅烧,制得所述单原子分散的cu、zn共掺杂碳片柔性材料。

7、优选的,步骤s1中,所述柔性碳布为碳纤维布、碳纸或柔性三维石墨烯中的一种。

8、优选的,步骤s1中,所述水热处理的温度为70~90℃,溶剂热时间为8~12h,所述硝酸溶液的浓度为7~14mol/l。

9、优选的,步骤s2中,锌盐为六水合硝酸锌、无水乙酸锌或二水合乙酸锌中的一种或两种,所述铜盐为硝酸铜和/或乙酸铜。

10、优选的,步骤s2中,将铜盐和锌盐溶液加入二甲基咪唑溶液中,形成盐溶液与二甲基咪唑溶液的混合溶液,所述盐溶液的浓度为0.025~0.05mol/l,所述二甲基咪唑的浓度为0.25~0.5mol/l。

11、优选的,步骤s2中,所述盐溶液中,铜盐与锌盐的浓度比为(1~2):(1~4)。

12、优选的,所述步骤s2中,通过超声处理使铜盐和锌盐溶液与二甲基咪唑溶液混合均匀,所述超声频率为28~40khz,超声时间为1~5min。

13、优选的,步骤s3中,在氩气或氮气气氛下进行真空煅烧,所述煅烧温度为700-900℃,煅烧时间为2~4h。

14、一种单原子分散的cu、zn共掺杂碳片柔性材料,通过上述的方法制得。

15、上述的一种单原子分散的cu、zn共掺杂碳片柔性材料在水系锌离子电池中的应用。

16、与现有技术相比,本发明具有以下有益的技术效果:

17、本发明提供一种单原子分散的cu、zn共掺杂碳片柔性材料的制备方法,首先对柔性碳布在硝酸溶液进行活化处理,得到表面接枝有含氧官能团的活性柔性碳布,然后使zn/cu-zif在该活化后的活性柔性碳布表面进行生长,再以该生长有zn/cu-zif的柔性碳布为前驱体,进行真空煅烧处理,zif框架进行碳化,最终得到zn/cu共掺杂的碳片,该碳片为氮掺杂的碳片,即产物为n/zn/cu@ccs。本发明中通过引入zn/cu-zif作为多孔碳前驱体对柔性碳布进行改性,得到了n、cu、zn共掺杂的碳片改性的柔性碳布,改善了单一碳基底的不足,制备过程中,使zn、cu原位生长在柔性碳布基底上,进一步进行高温碳化后得到多孔碳纤维,丰富的三维多孔结构可以容纳充放电过程生长的锌枝晶;此外,zn/cu-zif碳化后产生的亲锌性的原子级单分散金属颗粒具有较强的锌结合能力,可以均匀化锌离子沉积,材料中的氮元素可以降低成核势垒。本发明选择沸点较低的zn-mof为模板,同时负载高沸点的活性金属颗粒。在后续高温处理过程中形成含原子级别分散金属的多孔碳,本发明所用的原料易得,工艺简单,便于控制条件,可以控制修饰层的厚度,并能够显著提高碳布的比表面积和物理强度,且铜原子掺杂量较高,从而实现可控的修饰层厚度和原子级别金属的掺杂,适用于超级电容、锂离子电池和燃料电池等储能器件的应用。

18、进一步的,步骤s1中,所述柔性碳布为碳纤维布、碳纸或柔性三维石墨烯中的一种,可有效提高材料的电导率,提供三维结构,物理抑制锌枝晶的生长。

19、进一步的,步骤s1中,所述水热处理的温度为70~90℃,溶剂热时间为8~12h,所述硝酸溶液的浓度为7~14mol/l,可使得碳基底材料上负载含氧官能团,有利于下一步mof的生长。

20、进一步的,步骤s2中,锌盐为六水合硝酸锌、无水乙酸锌或二水合乙酸锌中的一种或两种,所述铜盐为硝酸铜和/或乙酸铜,可作为锌源和铜源,保证在后续碳化过程中形成原子级别掺杂的铜和锌。

21、进一步的,步骤s2中,将铜盐和锌盐溶液加入二甲基咪唑溶液中,形成盐溶液与二甲基咪唑溶液的混合溶液,所述盐溶液的浓度为0.025~0.05mol/l,所述二甲基咪唑的浓度为0.25~0.5mol/l,控制该浓度范围,可有效控制得到的金属修饰层的厚度。

22、进一步的,步骤s2中,所述盐溶液中,铜盐与锌盐的浓度比为(1~2):(1~4),可以调控生成物中金属锌和金属铜的比例。

23、进一步的,步骤s2中,通过超声处理使铜盐和锌盐溶液与二甲基咪唑溶液混合均匀,所述超声频率为28~40khz,超声时间为1~5min,可使得锌盐和铜盐充分溶解混合,并且与二甲基咪唑进行配位反应,可以使得产物zn/cu-zif在柔性碳布上分布。

24、进一步的,步骤s3中,在氩气或氮气气氛下进行真空煅烧,所述煅烧温度为700-900,煅烧时间为2~4h,可使得前驱体碳化。

技术特征:

1.一种单原子分散的cu、zn共掺杂碳片柔性材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种单原子分散的cu、zn共掺杂碳片柔性材料的制备方法,其特征在于,步骤s1中,所述柔性碳布为碳纤维布、碳纸或柔性三维石墨烯中的一种。

3.根据权利要求1所述的一种单原子分散的cu、zn共掺杂碳片柔性材料的制备方法,其特征在于,步骤s1中,所述水热处理的温度为70~90℃,溶剂热时间为8~12h,所述硝酸溶液的浓度为7~14mol/l。

4.根据权利要求1所述的一种单原子分散的cu、zn共掺杂碳片柔性材料的制备方法,其特征在于,步骤s2中,锌盐为六水合硝酸锌、无水乙酸锌或二水合乙酸锌中的一种或两种,所述铜盐为硝酸铜和/或乙酸铜。

5.根据权利要求1所述的一种单原子分散的cu、zn共掺杂碳片柔性材料的制备方法,其特征在于,步骤s2中,将铜盐和锌盐溶液加入二甲基咪唑溶液中,形成盐溶液与二甲基咪唑溶液的混合溶液,所述盐溶液的浓度为0.025~0.05mol/l,所述二甲基咪唑的浓度为0.25~0.5mol/l。

6.根据权利要求5所述的一种单原子分散的cu、zn共掺杂碳片柔性材料的制备方法,其特征在于,步骤s2中,所述盐溶液中,铜盐与锌盐的浓度比为(1~2):(1~4)。

7.根据权利要求1所述的一种单原子分散的cu、zn共掺杂碳片柔性材料的制备方法,其特征在于,所述步骤s2中,通过超声处理使铜盐和锌盐溶液与二甲基咪唑溶液混合均匀,所述超声频率为28~40khz,超声时间为1~5min。

8.根据权利要求1所述的一种单原子分散的cu、zn共掺杂碳片柔性材料的制备方法,其特征在于,步骤s3中,在氩气或氮气气氛下进行真空煅烧,所述煅烧温度为700-900℃,煅烧时间为2~4h。

9.一种单原子分散的cu、zn共掺杂碳片柔性材料,其特征在于,通过权利要求1~8中任意一项所述的方法制得。

10.权利要求9中所述的一种单原子分散的cu、zn共掺杂碳片柔性材料在水系锌离子电池中的应用。

技术总结

本发明公开一种单原子分散的Cu、Zn共掺杂碳片柔性材料及其制备方法和应用,其制备方法包括将柔性碳布浸泡于硝酸溶液中进行水热处理,得到表面接枝有含氧官能团的活性柔性碳布;将铜盐和锌盐溶液加入二甲基咪唑溶液中,混合均匀,然后加入所述活性柔性碳布,静置反应,得到前驱体柔性碳布;将所述前驱体柔性碳布进行真空煅烧,制得所述单原子分散的Cu、Zn共掺杂碳片柔性材料。本发明所用的原料易得,工艺简单,便于控制条件,可以控制修饰层的厚度,并能够显著提高碳布的比表面积和物理强度,且铜原子掺杂量较高,从而实现可控的修饰层厚度和原子级别金属的掺杂,适用于超级电容、锂离子电池和燃料电池等储能器件的应用。

技术研发人员:刘晓旭,张嫚,申泽骧

受保护的技术使用者:陕西科技大学

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!