一种静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺及其应用的制作方法

本发明属于材料制备,涉及一种静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺及其应用。

背景技术:

1、石墨烯(graphene)是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料,其具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料。

2、石墨烯常见的生产方法为机械剥离法、化学气相沉积法(cvd)、液相剥离法和热解法等。

3、专利文献cn115159513a一种高摩擦系数的石墨烯及其制备方法,公开了采用微机械剥离法制备石墨烯薄膜。机械剥离法,操作简单、成本低,但是制备的石墨烯质量难以控制,且多为不规则形态。

4、专利文献cn116926512a一种电子束辐照掺杂石墨烯的方法及其在辐伏同位素电池中的应用,利用化学气相沉积法或等离子体增强化学气相沉积法在铜基或镍基表面生长石墨烯。化学气相沉积法cvd制备的石墨烯质量高,大面积制备效果好,但是制备设备复杂、成本高,且所需气体纯度高,不易控制。

5、专利文献cn116004087b一种防静电的石墨烯涂料及其制备方法中公开,石墨烯水分散液通过高压均质液相剥离法所得。液相剥离法适用于小规模制备,制备高质量的石墨烯,但是操作复杂,需要使用有毒物质,且制备效率低。

6、专利文献cn117003229a利用pet废旧塑料粉高温闪蒸热裂解制备纳米石墨烯的方法,公开利用pet废旧塑料粉体在无氧环境下高温闪蒸热裂解制备纳米石墨烯的方法。热解法的制备效率高,质量较好,适用于制备大尺寸石墨烯,但是需要保持高温操作,且有金属基底残留风险。

7、此外,上述方法制备得到的石墨烯在用于复合材料制备时,其在复合材料内部的空间排列上均是无序的,这种无序的空间结构使得制备的复合材料化学性能以及电化学性能较差,极大地影响复合材料的质量。

8、因此,急需开发出一种操作简单、低成本、高效率、高质量的有序碳基石墨烯复合材料的新工艺。

技术实现思路

1、针对上述现有石墨烯复合材料存在的技术问题,本发明提供了静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺及其应用。

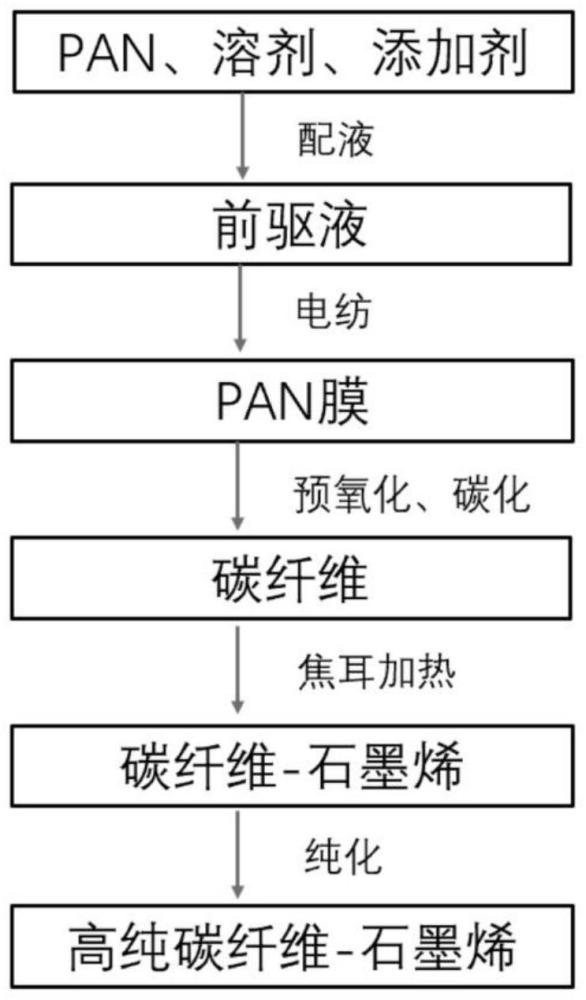

2、本发明将静电纺丝和焦耳加热相结合获得具有定向排列特征的有序碳纤维-石墨烯复合材料,具有工艺操作简单、成本低、效率高,质量高的优点;复合材料在高功率电池方面具有良好的应用前景。本发明采用的技术方案具体是:

3、一种静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺,包括以下步骤:

4、1)制备前驱体液

5、将聚丙烯腈和添加剂分别加入到溶剂中,制备得到前驱体溶液;所述溶剂、聚丙烯腈和添加剂的质量比为100:5~15:0~10;

6、2)静电纺丝

7、将步骤1)前驱体溶液进行静电纺丝,采用带有定向电场的收集器,形成定向排列方式的pan膜;

8、3)预氧化、碳化

9、将步骤2)得到的pan膜在保护气作用下,进行预氧化和碳化,形成有序排列的碳纤维材料;

10、4)焦耳加热

11、对步骤4)中的有序排列的碳纤维材料进行焦耳加热,得到复合材料粗品;

12、5)纯化

13、对步骤4)的复合材料粗品进行纯化,得到有序碳纤维-石墨烯复合材料。

14、进一步限定,所述溶剂为二甲基甲酰胺或二甲基乙酰胺。

15、进一步限定,所述添加剂为尿素、硫脲、硼酸和乙二胺四乙酸铋钠中的一种或多种。

16、进一步限定,所述步骤2)中,所述pan膜的厚度为0.5mm~3.0mm。

17、进一步限定,所述步骤3)中,所述预氧化是在热空气气氛中进行,所述预氧化温度为200℃~300℃,预氧化时间为80min~120min;

18、进一步限定,所述碳化是在保护气的氛围下进行的,所述保护气为氮气或氩气,所述碳化温度为300℃~800℃,碳化时间1h~4h。

19、进一步限定,所述步骤4)中,所述焦耳加热温度为1500℃~2800℃,保持时间2s~10s。

20、进一步限定,步骤5)中纯化方法为:将复合材料粗品在超声状态下浸泡,之后再冲洗、烘干;所述烘干温度为30℃~200℃,烘干时间0.2h~50h。

21、进一步限定,所述浸泡是先在摩尔浓度为0.05mol/l~15mol/l酸溶液中浸泡0.2h~50h;接着在摩尔浓度为0.05mol/l~10mol/l的碱溶液中浸泡0.2h~50h。

22、利用所述的静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺所制备的有序碳纤维-石墨烯复合材料。

23、一种所述的有序碳纤维-石墨烯复合材料作为电极在液流电池中的应用。

24、与现有技术相比,本发明的有益效果是:

25、1、本发明通过静电纺丝和焦耳加热的有机结合制备出有序碳纤维-石墨烯复合材料,实现碳纤维-石墨烯复合材料制备的低成本、高效率、高质量,并且适合大规模生产。

26、2、本发明在进行静电纺丝时,采用特殊的收集系统,具体是采用带有定向电场的收集器,可以得到具有有序排布特征的聚合物纤维,并可在此基础上进一步制备得到有序排列的碳纤维布,以提高复合材料的电化学性能。

27、3、本发明采用的焦耳加热,是一种典型的非辐射热加热方法,无需通过电热丝、炉管等载体生热后辐射加热样品,直接利用样品本身电阻原位生热,可在短时间内产生瞬时的高温(3000℃以上),使样品闪速活化,得到石墨烯复合材料,制备工艺更简单,成本更低。

28、4、本发明制备的有序碳纤维-石墨烯复合材料作为电极用于液流电池中时,尤其是作为全钒液流电池的正负极,在电流密度150ma·cm-2下,能量效率达到84.6%,表现出优异的电化学性能。

技术特征:

1.一种静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺,其特征在于,所述溶剂为二甲基甲酰胺或二甲基乙酰胺。

3.根据权利要求2所述的静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺,其特征在于,所述添加剂为尿素、硫脲、硼酸和乙二胺四乙酸铋钠中的一种或多种。

4.根据权利要求1所述的静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺,其特征在于,所述步骤2)中,所述pan膜的厚度为0.5mm~3.0mm。

5.根据权利要求1所述的静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺,其特征在于,所述步骤3)中,所述预氧化是在热空气气氛中进行,所述预氧化温度为200℃~300℃,预氧化时间为80min~120min;

6.根据权利要求1所述的静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺,其特征在于,所述步骤4)中,所述焦耳加热温度为1500℃~2800℃,保持时间2s~10s。

7.根据权利要求1所述的静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺,其特征在于,步骤5)中纯化方法为:将复合材料粗品在超声状态下浸泡,之后再冲洗、烘干;所述烘干温度为30℃~200℃,烘干时间0.2h~50h。

8.根据权利要求7所述的静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺,其特征在于,所述浸泡是先在摩尔浓度为0.05mol/l~15mol/l酸溶液中浸泡0.2h~50h;接着在摩尔浓度为0.05mol/l~10mol/l的碱溶液中浸泡0.2h~50h。

9.利用权利要求1所述的静电纺丝耦合焦耳加热法制备碳纤维-石墨烯复合材料的工艺所制备的有序碳纤维-石墨烯复合材料。

10.一种如权利要求9所述的有序碳纤维-石墨烯复合材料作为电极在液流电池中的应用。

技术总结

本发明属于材料制备技术领域,涉及一种静电纺丝耦合焦耳加热法制备碳纤维‑石墨烯复合材料的工艺及其应用,包括:1)将聚丙烯腈和添加剂分别加入到溶剂中,制备得到前驱体溶液;2)将前驱体溶液进行静电纺丝,形成定向排列方式的PAN膜;3)将PAN膜在保护气作用下,进行预氧化和碳化,形成有序排列的碳纤维材料;4)对有序排列的碳纤维材料进焦耳行加热,得到复合材料粗品;5)纯化。本发明将静电纺丝和焦耳加热相结合获得具有定向排列特征的有序碳纤维‑石墨烯复合材料,具有工艺操作简单、成本低、效率高,质量高的优点;复合材料在高功率电池方面具有良好的应用前景。

技术研发人员:张鹏,王亚军,王凤,高春云,李立,高生辉,王文龙,张志杰,杨国锐,延卫

受保护的技术使用者:陕西榆能集团能源化工研究院有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!