过滤精度可控的滤布的制备方法及滤芯与流程

本发明涉及流体过滤领域,尤其涉及过滤精度可控的滤布的制备方法及滤芯。

背景技术:

1、选择性过滤在空气或混合型液体过滤较为常见,尤其是对于过滤精度要求较高的领域,通常需要确保一定尺寸范围内的有用颗粒物不被滤芯拦截,其余的颗粒物则需要尽量全部拦截掉,例如喷墨打印行业,如授权公告号为cn104859301b的中国专利,其内部配置有用于除去油墨中的灰尘的油墨过滤器,另外如日本特开2009-234073号公报提出的喷墨打印机,具备墨雾处理部,其具有管道和过滤器,并利用过滤器捕获墨雾;这类过滤器工作时须允许一定粒径以下的染料或者颜料颗粒通过滤芯,而大于所限定的粒径的颗粒必须由滤芯全部拦截住,否则会堵塞精密度极高的打印头,因此,该类过滤器必须精确调控过滤精度,故需要提供确保过滤芯内的滤孔可精确配置,同时,为避免拦截有用的颗粒,造成物料损耗,提高过滤器的通透率并延长使用周期,滤芯各处的孔隙需均匀分布,避免造成堵塞或者导致局部大颗粒无法被拦截的情况。

2、现有的滤芯用滤布存在滤孔孔径不均匀的问题,会导致滤芯各处孔隙率不均,出现局部堵塞或者大颗粒无法有效拦截等问题,过滤精度难以控制,如图1所示,常见的机织滤布的主要工作机理是由横向(也称纬向)和纵向(也称经向)的长纤维连续交叉编织成滤布,纤维之间形成的间隙形成一个个微小的滤孔,通过调整纤维的粗细和编织的密度,可实现滤孔大小的控制。其中,长纤维的形态有单丝、复丝等,如图1(a)所示,为单丝机织滤布的编织形态,该单丝机织滤布在编织前无需预先将单丝集束,但由于单丝的直径太细,制丝困难成本极高,其织布难度也很大,如图1(b)所示,为复丝机织滤布的编织形态,复丝机织滤布需要预先将多根单丝集束为一束复丝纤维,然后采用多束复丝纤维进行编织制成滤布,这类滤布制丝难度降低,且滤布韧性较好,但复丝纤维内的单丝容易出现分散不均匀的问题,如图1(b)所示,会造成某一段复丝纤维拧结而导致局部偏细的现象,进而导致滤孔孔径大小不一,分布不均的问题;如图1(c)所示,需要将复丝纤维内的多根单丝均匀分散,结合对复丝纤维内单丝的数量以及细度的控制,才能实现过滤精度的精确控制。

技术实现思路

1、因此,为解决上述问题,实现滤芯过滤精度的精准控制,本发明提供了过滤精度可控的滤布的制备方法及滤芯。

2、本发明是通过以下技术方案实现的:

3、过滤精度可控的滤布的制备方法,包括以下步骤:

4、s1:制备改性聚醚分散剂;

5、所述改性聚醚分散剂包括化纤油剂和聚醚多元醇,所述化纤油剂和聚醚多元醇的配比为3:1,所述改性聚醚分散剂用去离子水分散,所述改性聚醚分散剂的含量为18%-21%;

6、s2:对复合纤维进行预处理,并用预处理后的复合纤维编织滤布,将计量后的改性聚醚分散剂添加至滤布中;

7、其中,所述复合纤维采用超细旦长丝纤维,纤维强度≥6克/旦,一束长纤维内含有的单丝根数f≥72,每根单丝的直径d≤10微米,所述滤布采用高密重磅织机或片梭织机,通过上述超细旦长丝纤维经纬向交叉编织而成,所述预处理包括在编织之前,对经向长纤维进行上清浆处理,浆液浓度≤15%,纬向用丝采用轻网络处理,气压≤0.3公斤/平方厘米;

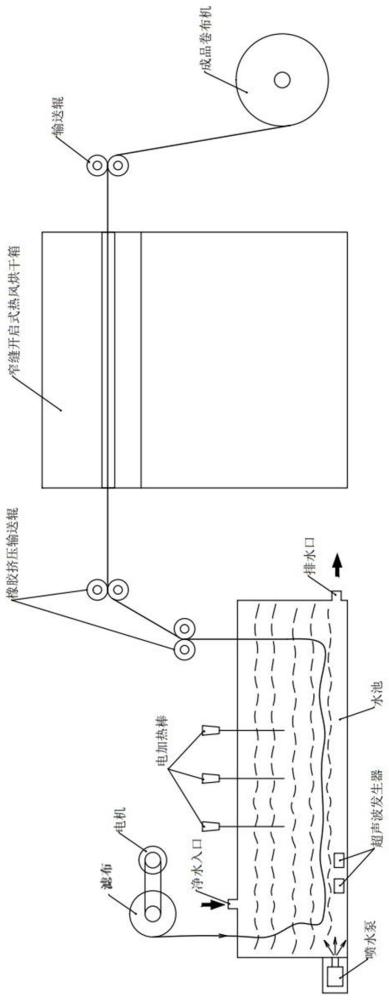

8、s3:将滤布卷绕在洗涤池一端的辊筒上,先由电机驱动一端辊筒退卷,将布导入洗涤池内清洗,池内水温为60℃~70℃;

9、s4:将洗涤后的滤布由一对橡胶辊挤压后导出,再经过长度为15~20米的电加热烘干机,烘干机内部温度90℃~100℃,经烘干后的滤布由卷布机卷为成品布卷,其中,洗涤烘干后每平方米的成品滤布的聚醚含量≤50ppm。

10、优选的,所述步骤s1包括以下步骤:

11、s1.1:将化纤油剂和聚醚多元醇按3:1的比例配备得到改性聚醚分散剂;

12、s1.2:先在搅拌釜中加入去离子水,再以每分钟0.1升的速度边搅拌边加入所述改性聚醚分散剂,在室温下加完后继续搅拌30分钟后放入容器中备用,总搅拌时间≥3小时。

13、优选的,所述洗涤池内设置有超声波发生器,滤布在洗涤池清洗时同步开启超声波发生器。

14、优选的,步骤s2中,预处理还包括,对超细旦长丝纤维单丝集束时,用油剂泵计量改性聚醚分散剂后由陶瓷油嘴喷涂在纤维表面后集束形成长纤维。

15、优选的,步骤s2中,将编织完成后的滤布浸泡于改性聚醚分散剂中约2小时-3小时。

16、优选的,步骤s3中,利用循环水泵控制池水循环,循环10次及以上,水流速度为1.2m/s -1.5m/s。

17、优选的,步骤s4中,橡胶辊重复挤压洗涤后的滤布两次,挤压完成后滤布含水量≤0.5%。

18、优选的,所述化纤油剂采用亲水性低分子量的脂类化合物,分子量200~600。

19、优选的,所述化纤油剂采用天津工大纺织改性聚醚分散剂有限公司所产的tfs-10,所述聚醚多元醇采用江苏省海安石油化工厂所产的o-8。

20、一种滤芯,包括如上所述的过滤精度可控的滤布的制备方法获得的滤布。

21、本发明技术方案的有益效果主要体现在:

22、1、通过控制改性聚醚分散剂,并对对复丝纤维和滤布进行预加工,确保滤布内每股复丝纤维内单丝的分散均匀性,从而可确保通过控制单丝细度和单丝数量对滤芯各处的滤孔大小和分布实现精确的控制,进而确保由该滤布所制得的滤芯对所限定粒径的颗粒进行精确拦截,最大程度避免拦截失败,同时也能够确保滤芯的通透率,防止发生过多的物料损耗。

23、2、通过控制改性聚醚分散剂的类型和调配比例,以及精确控制改性聚醚分散剂的含量,一方面确保机织滤布内单丝的分散性和涂布的均匀性,另一方面,结合特性水温和流速下的循环洗涤,可实现单丝的分散,同时避免改性聚醚分散剂难以清除,影响滤布后续使用。

24、3、对经向和纬向复合纤维分别进行针对性地预处理预处理,其中,对经向长纤维进行上清浆处理,以提高经向复合纤维的集束性并防止复合纤维内的单丝被磨损断裂,纬向用丝采用轻网络处理,提高复合纤维的弹性,确保其网络在滤布洗涤时恰好完全散开。

技术特征:

1.过滤精度可控的滤布的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的过滤精度可控的滤布的制备方法,其特征在于:所述步骤s1包括以下步骤:

3.根据权利要求1所述的过滤精度可控的滤布的制备方法,其特征在于:所述洗涤池内设置有超声波发生器,滤布在洗涤池清洗时同步开启超声波发生器。

4.根据权利要求1所述的过滤精度可控的滤布的制备方法,其特征在于:步骤s2中,预处理还包括,对超细旦长丝纤维单丝集束时,用油剂泵计量改性聚醚分散剂后由陶瓷油嘴喷涂在纤维表面后集束形成长纤维。

5.根据权利要求1所述的过滤精度可控的滤布的制备方法,其特征在于:步骤s2中,将编织完成后的滤布浸泡于改性聚醚分散剂中约2小时-3小时。

6.根据权利要求1所述的过滤精度可控的滤布的制备方法,其特征在于:步骤s3中,利用循环水泵控制池水循环,循环10次及以上,水流速度为1.2 m/s -1.5m/s。

7.根据权利要求1所述的过滤精度可控的滤布的制备方法,其特征在于:步骤s4中,橡胶辊重复挤压洗涤后的滤布两次,挤压完成后滤布含水量≤0.5%。

8.根据权利要求1所述的过滤精度可控的滤布的制备方法,其特征在于:所述化纤油剂采用亲水性分子量的脂类化合物,分子量200~600。

9.根据权利要求8所述的过滤精度可控的滤布的制备方法,其特征在于:所述化纤油剂可以采用天津工大纺织改性聚醚分散剂有限公司所产的tfs-10,所述聚醚多元醇可以采用江苏省海安石油化工厂所产的o-8。

10.一种滤芯,其特征在于:包括如权利要求1-9任一所述的过滤精度可控的滤布的制备方法获得的滤布。

技术总结

本发明公开了过滤精度可控的滤布的制备方法及滤芯,过滤精度可控的滤布的制备方法包括S1:制备改性聚醚分散剂;S2:编织处理滤布;S3:洗涤滤布;S4:挤压、烘干滤布。该制备方法可确保滤布内每股复丝纤维内单丝的分散均匀性,从而可确保通过控制单丝细度和单丝数量对滤芯各处的滤孔大小和分布实现精确的控制,进而确保由该滤布所制得的滤芯对所限定粒径的颗粒进行精确拦截,最大程度避免发生拦截失败,同时也能够确保滤芯的通透率,提高滤芯的使用周期,降低使用成本。

技术研发人员:陈小进,邵可为

受保护的技术使用者:苏州工业园区拓朴环保净化有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!