高密原纱防晒面料处理工艺及其设备的制作方法

本发明涉及纺织品生产,具体为高密原纱防晒面料处理工艺及其设备。

背景技术:

1、高密原纱是指在纺织工艺中,通过纱线的细度、纱线的密度以及纱线的结构等方面进行调整,使得纱线具有较高的纱线密度的原始纱线。高密原纱主要应用于纺织品行业,广泛用于生产高密度织物和高品质纺织品。它常用于高端服装、床上用品、家纺、工业用纺织品等领域。高密原纱的主要作用包括提高织物密度、增强织物强度、改善织物手感以及提升织物的防风、防水和透气性能。高密原纱具有较高的纱线密度,可以在织造过程中形成较高的织物密度。这使得织物的纤维间隙更小,织物表面更平整,提高了织物的质感和外观。同时,由于高密原纱的织物密度较高,可以有效阻挡风和水的渗透,提高织物的防风和防水性能。这使得高密原纱制成的织物在户外运动服、雨具和防护用品等领域有着广泛的应用。此外,由于纺纱时的结构调整,高密原纱的织物也可以具备一定的透气性能,提高穿着舒适度。在高密原纱中,防晒面料是一种特殊的高密原纱制成的面料,它主要用于防止紫外线的穿透,保护皮肤免受紫外线伤害。防晒面料广泛应用于户外运动、度假旅游、沙滩游泳、户外劳动以及户外休闲等领域。防晒面料具有阻挡紫外线、提供舒适感、耐久性和耐洗性、多样化的设计和颜色选择等作用,为人们提供了更好的防晒保护和舒适的穿着体验。防晒面料可以通过不同的制作方法实现防紫外线的效果,其中包括原纱型、涂层型和染色助剂型。原纱型的制作方法是在纺织原料中添加可吸收或散射紫外线的原料,在纺纱前与聚合物充分掺合,然后进行纺织,得到具有防紫外线能力的纱线。这种方法可以在纺织过程中直接将防晒助剂加入纺丝液中,得到具有防紫外线能力的纱线。纱线制成的面料具有较高的密度和防紫外线能力,耐水洗,持久长效的保持抗紫外线效果,但价格较高。涂层型的制作方法是将面料表面覆盖一层紫外线隔离剂薄膜。通过薄膜贴合的方式,将紫外线隔离剂贴合于布料上,起到防晒效果。这种方法简单,成本较低,但透气性较差,面料容易变色泛黄,洗涤后涂层容易脱落,导致防晒能力降低,耐用性较低。染色助剂型的制作方法是将成品布料浸泡在含有抗紫外线化学剂的料液中,然后在特定条件下烘干,使助剂和纺织物牢固地粘合在一起。这种方法的成本适中,但防晒效果会随着洗涤次数的增加而减少,抗紫外线效果不够持久,耐用性较低。

2、但是,在一些工厂中,由于面料已经完成生产,无法再进行原纱型加工,因此只能采用涂层型或染色助剂型的加工方式。然而,这两种加工方式与原纱型相比,在质量和生活使用的泛用性方面存在一定的差距。在采用染色助剂型加工时,长时间的浸泡会导致一些问题。由于面料需要长时间浸泡在含有染料和化学剂的料液中,可能出现浸泡不均匀的问题,导致染色效果不一致。此外,长时间浸泡可能使得高密原纱面料的颜色发生改变,变得暗淡或发黄,从而影响面料的外观。长时间浸泡还会导致高密原纱面料的纤维受损。染色助剂中的化学剂可能会对纤维结构产生不利的影响,使纤维变得脆弱或疲劳,导致面料的强度和耐久性下降,影响面料的耐用性,如果将传统的浸泡环节的结构更换为使用传统的离心式机械结构,虽然可以增大高密原纱内的溶剂通过量,但是会出现一些问题。首先,由于传统的离心式机械结构需要持续向结构中心通入溶剂,并且工作时内部溶剂和高密原纱都会受到重力原因,这会导致高密原纱在结构内不同高度位置通过的溶剂量不同。底部的高密原纱会通过更多的溶剂,而顶部则通过量较少。这会导致浸泡不均匀,化学剂的均匀性和防晒性能不一致。其次,为了产生足够的离心力使溶剂向周围扩散,传统离心式机械结构需要产生较大的离心力,这会消耗较多的能源,并且会产生噪音。同时,离心力可能会对高密原纱的纤维产生破坏,导致纤维损坏。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了高密原纱防晒面料处理工艺及其设备,具备高密原纱浸润溶剂量均匀、浸润过程中不会对面料产生撕扯挤压和纤维的破坏、能源消耗低且噪音小的优点,解决了现有染色助剂型的制作方法中浸泡环节效率低下还会影响高密原纱纤维质量,在改用传统的离心式机械结构提高浸泡效率时,又会导致面料的化学剂的均匀性不一致和防晒性能不统一,高密原纱纤维受到破坏,能源消耗高噪音大的问题。

3、(二)技术方案

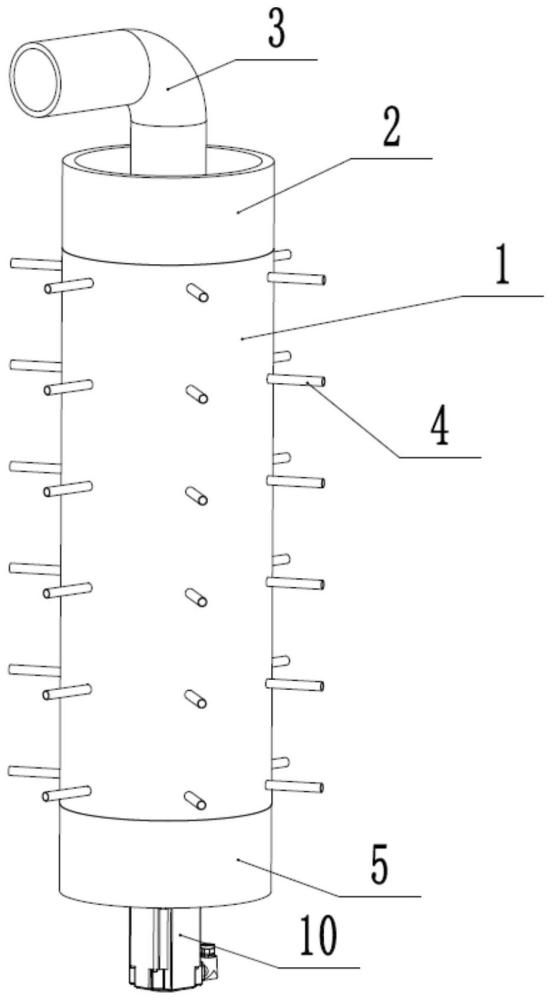

4、为实现上述高密原纱浸润溶剂量均匀、浸润过程中不会对面料产生撕扯挤压和纤维的破坏、能源消耗低且噪音小的目的,本发明提供如下技术方案:高密原纱防晒面料处理设备,包括料筒、顶盖板、进液管、出液管,所述料筒端面上固定安装有顶盖板,所述顶盖板上安装有贯穿所述顶盖板的进液管,所述料筒圆周外壁上设置有两个及以上的出液管,所述料筒远离所述顶盖板的端面上安装有底盖板,所述底盖板上同轴固定设置有滤液筒,所述底盖板上还同轴设置有直径小于所述滤液筒的内筒,所述内筒另外一端固定连接在所述进液管上,所述滤液筒及所述内筒上开设有通孔,所述底盖板上还同轴转动连接有旋转盘,所述旋转盘一端固定连接有驱动电机,所述旋转盘另外一端固定连接有导流杆,所述导流杆安装在所述料筒与所述滤液筒之间。

5、优选的,所述滤液筒内壁及所述内筒外壁上设置有固定槽,所述滤液筒与所述内筒之间设置有固定布料的固定板,所述固定板一端固定在所述滤液筒内壁的固定槽上,所述固定板另外一端固定在所述内筒外壁固定槽上。

6、优选的,所述固定板上设置有两个及以上的卡口,所述卡口以所述固定板中心对称设置,所述卡口内固定连接有布料。

7、优选的,所述导流杆上还转动设置有导流板。

8、优选的,所述固定板上还开设有贯穿所述固定板的分液孔。

9、优选的,所述出液管的出液方向端口与所述进液管的进液方向端口固定连接。

10、优选的,所述导流杆沿所述旋转盘固定设置两个及以上。

11、高密原纱防晒面料处理工艺,其步骤包括:

12、s1、将被加工的高密原纱布料的两端分别卡紧在固定板两端的卡口上;

13、s2、将固定板两端分别卡紧在滤液筒及内筒的固定槽上;

14、s3、安装顶盖板,并通过进液管向内筒中注入防紫外线溶剂;

15、s4、防紫外线溶剂灌满整个料筒后,启动驱动电机;

16、s5、驱动电机带动旋转盘及旋转盘上的导流杆转动,导流杆转动时,会带动滤液筒与料筒之间的防紫外线溶剂沿料筒圆周方向转动,并使其流速增大,使滤液筒与料筒之间的防紫外线溶剂液体压强小于内筒及滤液筒内的液体压强,防紫外线溶剂会从高液体压强的内筒及滤液筒中流动到低液体压强的滤液筒与料筒之间,在防紫外线溶剂流动过程中会穿过滤液筒与料筒之间的布料并均匀的附着在布料上;

17、s6、滤液筒与料筒之间的防紫外线溶剂在沿料筒圆周方向转动的同时,防紫外线溶剂会产生垂直料筒的离心力,离心力使防紫外线溶剂从出液管流出,产生的离心力还会让内筒从进液管内抽取防紫外线溶剂。

18、(三)有益效果

19、与现有技术相比,本发明提供了高密原纱防晒面料处理工艺及其设备,具备以下有益效果:

20、1、该高密原纱防晒面料处理工艺及其设备,通过导流杆结构与滤液筒结构的配合使用,相比传统的技术结构,该设备中的导流杆转动可以使料筒内的液体沿料筒圆周方向转动,并且流速增大,这样可以保证防紫外线溶剂在料筒中的均匀分布,使布料能够均匀浸泡,确保布料上的化学剂覆盖均匀,同时通过导流杆产生的液体压强差,使防紫外线溶剂从高液体压强的内筒及滤液筒中流动到低液体压强的滤液筒与料筒之间,加快了防紫外线溶剂与布料的接触和渗透,提高浸泡效率,缩短加工处理时间。

21、2、该高密原纱防晒面料处理工艺及其设备,通过滤液筒结构、驱动电机结构、导流杆结构的配合使用,相比传统的离心机械结构,使用导流杆产生液体压强差的方法可以减少纤维受到撕扯和破坏的风险,因为液体的转动和流动是沿料筒圆周方向进行的,相对较均匀和平缓,对高密原纱的纤维造成的损伤较小,并且由于传统离心机械结构通常需要产生较大的离心力才能实现离心效果,能源消耗高且噪音大,而该设备通过导流杆产生液体压强差的方法所需的能量相对较小,不需要大量消耗能源来产生高速旋转的离心力,更加节能环保且不会产生噪音。

22、3、该高密原纱防晒面料处理工艺及其设备,通过固定板结构、滤液筒结构、内筒结构的配合使用,该结构能够将布料固定在滤液筒和内筒之间,防止在设备工作过程中布料的堆积,这样可以保证布料与防紫外线溶剂的充分接触,布料与防紫外线溶剂之间的接触面积最大化,确保防紫外线溶剂能够均匀附着在布料上,提高其防晒效果。

23、4、该高密原纱防晒面料处理工艺及其设备,通过导流杆结构、进液管结构、出液管结构的配合使用,该设备中由于防紫外线溶剂会产生垂直料筒的离心力,进液管内的防紫外线溶剂会被抽取到内筒中,这种自吸的循环结构可以促使防紫外线溶剂在料筒内快速循环,加速溶剂与布料的接触和反应,从而提高处理效率,缩短处理时间,节约溶剂的使用量,无需安装额外的泵机即可完成溶剂的抽取循环,减少了设备成本和能源消耗,提高资源利用效率,同时自吸的循环结构使得防紫外线溶剂在料筒内形成循环流动,可以均匀分布溶剂的压力,这样可以确保布料与溶剂之间的均匀接触,使得溶剂可以更加均匀地附着在布料上,提高防晒效果的均匀性。

- 还没有人留言评论。精彩留言会获得点赞!