一种高触感羊巴PVC革及其制备方法与流程

本发明涉及汽车内饰用聚氯乙烯材料改性制备,特别涉及一种高触感羊巴pvc革,以及该高触感羊巴pvc革的制备方法。

背景技术:

1、随着人们物质要求的提升,对于汽车内饰的要求也不断提高。羊巴皮革属于真皮,有着细腻、柔和的触感,但是羊皮的生产成本较高,聚氯乙烯(pvc)工业化生产为革其透气、透湿性等虽不及天然皮革,但具有较好的强度和耐磨性,特别是生产简便,原料丰富,产品质量均一,便于剪裁使用,质轻耐水,制造成本低,故广泛用于制作服装、鞋帽、箱包、家具、装饰品及各种工业配件。因此开发一种仿羊巴效果的pvc革很有意义,羊巴pvc革手感近似于小羊皮的肤感。目前,羊巴革代表着高端产品不仅运用于汽车内饰材料,还广泛用于手机壳、高级笔记本等领域。

2、但是现在的羊巴革在原材料配方中使用了吡咯烷酮系材料,该材料在部分汽车制造商以及欧盟等地是属于管制材料。羊巴革制造过程不可空因素较多,材料搅拌后发泡,得到羊巴革半成品,此过程发泡倍率等会影响羊巴触感,无法持续获得稳定、一致的触感。现有材料性能常温和低温耐折次数较低,性能还无法满足目前汽车制造商要求,以赋予更高的附加值。

技术实现思路

1、本发明的目的在于克服现有技术的缺陷,提供一种高触感羊巴pvc革,通过对皮革表面涂层配方的优化和相应的制备方法,使得产品在满足常温和低温性能的条件下,具有更好的人体触摸舒适感。

2、为了实现上述目的,本发明提供一种高触感羊巴pvc革,主要包含pvc表处层、pvc表层、pvc泡层、pvc接着层和里布层;

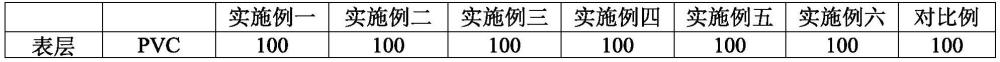

3、所述pvc表层包含如下重量份:

4、pvc糊树脂,重量份为100份;聚合度900~1250,优选低气味、低voc的pvc糊树脂;

5、增塑剂,重量份为70~100份,采用低voc低气味的环保型增塑剂;所述增塑剂选自增塑剂911、增塑剂124、增塑剂dphp中的至少一种;优选为增塑剂dphp;

6、pvc表层中还包含稳定剂1~5份,以提高pvc革的耐热性能,选自金属皂、钙锌类、有机锡、环氧化合物、稀土类稳定剂中的一种或两种以上的组合;所述钙锌类的稳定剂选自硬脂酸钙、蓖麻油钙、硬脂酸锌、硬脂酸钡或硬脂酸镧中的至少一种。

7、pvc泡层按重量份包含如下:

8、pvc糊树脂、增塑剂和稳定剂的使用量同表层;

9、填料添加重量份10~40份,所述填料选自碳酸钙、高岭土、滑石粉、石英粉、云母粉一种或混合,以提高羊巴pvc革的尺寸稳定性,以及适当的成本控制。

10、发泡剂添加1~10份微球发泡剂或者1~3份偶氮类化学发泡剂;优选用直径在10~60微米之间微球发泡剂,微球发泡剂的添加份数可以在较大范围内调节,可以根据客户对终端产品厚度的要求来设计,优选添加份数3~6份。添加发泡剂为提供pvc革一定的优质触感以及提高柔韧性。

11、pvc接着层按重量份包含如下:

12、所述接着层的pvc糊树脂100份,优选聚合度为1500~1800,提供一定的粘合力将pvc表层、pvc泡层与基布粘结到一起;

13、增塑剂,添加重量份50~80份,优选55~65份。

14、pvc表处层包括物理发泡剂a、物理发泡剂b;所述物理发泡剂a为聚合物膨胀壳体(如丙烯酸、聚氨酯),所述物理发泡剂b为壳内液体(如异戊烷、新戊烷等);耐磨助剂成分为硅改性聚碳聚氨酯;

15、所述表处层成分比例为聚氨酯100份,耐磨助剂2~6份,物理发泡剂a或b为2~6份。

16、所述物理发泡剂a起始发泡温度100~110℃,最佳发泡温度140~150℃,粒径控制在30~50μm;

17、所述物理发泡剂b起始发泡温度120~135℃,最佳发泡温度168~178℃,粒径控制在15~28μm。

18、为了实现上述目的,本发明还提供制备该高触感羊巴pvc革的制备方法,该制备方法主要包括以下步骤:

19、(1)按重量份进行预混合制备涂敷用原料溶液的步骤:

20、制备pvc表处层,所述表处层制备过程参数:溶液温度100~140℃,涂敷速度10~20m/min,涂敷量20~50g/m2,加工温度为90~160℃;赋予pvc革优异的耐磨、爽滑等触感和性能;

21、制备pvc表层,表层涂布量设定为200~300g/m2,加工温度设定为150~200℃;

22、制备pvc泡层,泡层涂布量设定为180~250g/m2,加工温度设定为140~190℃;

23、制备pvc接着层,接着层涂布量设定为80~130g/m2,加工温度设定为150~200℃;

24、(2)羊巴pvc革半成品制备过程:将所述原料溶液分别倒入pvc涂布机,依次进行pvc表层、pvc泡层、pvc接着层涂敷加工,并粘贴里布层得到半成品;优选加工速度设定20m/min,加工温度设定区间150~190℃;

25、(3)再将所述半成品用二辊印刷机涂台进行涂敷pvc表处层的表面处理,制备得高触感羊巴pvc革;优选加工速度设定20m/min,温度设定100℃;

26、(4)最后通过压花或真空吸纹工艺,赋予羊巴pvc革各种纹理和造型。

27、相比于现有技术,本发明具有如下有益效果:

28、本发明制备的高触感羊巴pvc革包括pvc表处层、pvc表层、pvc泡层、pvc接着层和里布层,通过合理的配方、以及结构设定和相应的涂敷工艺,达到优异性能指标。在固化制备工艺的加工条件能够批量生产出触感一致、性能稳定的羊巴革。且该高触感羊巴pvc革的物理性能,包括常态耐折、低温-20℃耐折,耐磨性能,耐防污性都很好;且选用属于环境友好型原材料,满足不同主机厂以及欧盟相关法律法规。

29、本发明通过筛选优异的物理发泡剂,利用物理发泡剂的起始发泡温度、最佳发泡温度、发泡粒径等实现高触感羊巴pvc革;本发明通过将物理发泡剂添加在表处层,而不是常规的pvc树脂层,极大的提升了高触感羊巴,并能够实现利用调节后道工艺,即可满足客户不同要求的羊巴触感。

30、本发明通过调节表处层加工温度、还有速度以及张力,加工出高触感羊巴pvc革;本发明的高触感羊巴pvc革,物理性能有较大提升,耐磨、耐污、气味等均能够满足主流汽车相关标准。

技术特征:

1.一种高触感羊巴pvc革,其特征在于:主要包含pvc表处层、pvc表层、pvc泡层、pvc接着层和里布层;所述pvc表层包含如下重量份:pvc糊树脂,重量份为100份;聚合度900~1250;增塑剂,重量份为70~100份;pvc表层中还包含稳定剂1~5份。

2.根据权利要求1所述高触感羊巴pvc革,其特征在于:所述pvc泡层按重量份还包含填料,所述填料添加重量份10~40份,所述填料选自碳酸钙、高岭土、滑石粉、石英粉、云母粉一种或混合。

3.根据权利要求2所述高触感羊巴pvc革,其特征在于:所述pvc泡层按重量份还包含发泡剂添加1~10份微球发泡剂或者1~3份偶氮类化学发泡剂。

4.根据权利要求1所述高触感羊巴pvc革,其特征在于:所述pvc接着层按重量份包含如下:所述接着层的pvc糊树脂100份,聚合度为1500~1800;增塑剂添加重量份50~80份。

5.根据权利要求1所述高触感羊巴pvc革,其特征在于:所述pvc表处层包括物理发泡剂a、物理发泡剂b,耐磨助剂为硅改性聚碳聚氨酯。

6.根据权利要求6所述高触感羊巴pvc革,其特征在于:所述pvc表处层成分比例为聚氨酯100份,耐磨助剂2~6份,物理发泡剂a或b为2~6份。

7.根据权利要求1~6任一项所述高触感羊巴pvc革的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述高触感羊巴pvc革的制备方法,其特征在于:步骤(1)所述原料溶液制备包括:所述表处层制备过程参数溶液温度100~140℃,涂敷速度10~20m/min,涂敷量20~50g/m2,加工温度为90~160℃。

9.根据权利要求8所述高触感羊巴pvc革的制备方法,其特征在于:步骤(1)所述原料溶液制备还包括:制备pvc表层,表层涂布量设定为200~300g/m2,加工温度设定为150~200℃;制备pvc泡层,泡层涂布量设定为180~250g/m2,加工温度设定为140~190℃。

10.根据权利要求8或9所述高触感羊巴pvc革的制备方法,其特征在于:步骤(1)所述原料溶液制备还包括:制备pvc接着层,接着层涂布量设定为80~130g/m2,加工温度设定为150~200℃。

技术总结

本发明提供一种高触感羊巴PVC革,主要包含PVC表处层、PVC表层、PVC泡层、PVC接着层和里布层;使用的原材料包括PVC糊树脂、增塑剂、稳定剂、发泡剂及填料等,其制备方法包括按重量份进行预混合制备涂敷用原料溶液的步骤;将所述原料溶液分别倒入PVC涂布机,依次进行PVC表层、PVC泡层、PVC接着层涂敷加工,并粘贴里布层得到半成品;再将所述半成品用二辊印刷机涂台进行涂敷PVC表处层的表面处理,制备得高触感羊巴PVC革;最后通过压花或真空吸纹工艺,赋予羊巴PVC革各种纹理和造型。本发明通过将物理发泡剂添加在表处层,而不是常规的PVC树脂层,极大的提升了高触感羊巴,并能够实现利用调节后道工艺,即可满足客户不同要求的羊巴触感。

技术研发人员:孙晓斌

受保护的技术使用者:世联汽车内饰(苏州)有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!