一种面料卷筒压花机构的制作方法

本发明涉及织物的整理、上浆、拉幅或伸长,尤其涉及一种面料卷筒压花机构。

背景技术:

1、面料压花是指利用特殊的压花机构将压花模板与面料进行压合加工的技术,通过这种工艺可以在面料表面留下各种纹路、图案,丰富面料的纹理、手感和外观,通过压花机构的加热系统,能够对压花机构的压花轮进行加热,进而压花机构能够对面料表面进行压花,针对于压花机构的技术启示;

2、对于压花机构的研究发现了以下问题:

3、压花机构通过加热压花辊对面料形成压花,而面料在进行压花前,需要进行预热,避免压花辊无法快速对面料进行压花,预热辊通常内部安装电热丝,由于电热丝位置固定,预热辊呈圆筒状,因此电热丝只能对预热辊内壁固定位置进行快速加热,而电热丝需要较长时间对预热辊整体进行加热,导致面料在预热辊整体加热前,面料表面易产生温度差,从而易导致压花辊后续出现压花不均匀的情况;

4、且面料需要多个输送步骤进入压花辊的外侧,而压花机构无法对压花辊的上端以及进料一侧进行同步限位,避免面料表面出现褶皱,同时无法减少压花辊对面料压花的破损率;

5、目前,现有技术中的cn201810619402.8一种小型的面料压花装置,公开了压花装置,该发明下升降板的上下两侧还分别设有驱动板和压花板,安装板上安装于压花气缸,压花气缸的活动端穿过安装板上的开孔并与驱动板相连;压花杆的上下两端分别与驱动板和压花板的顶部固定相连;压花板的底面上雕刻有凸起花纹,结构紧凑,使用方便,能根据需要对面料压制不同深度的花纹图案,使面料的图案的视觉效果更好;

6、本发明主要能够解决面料在预热辊整体加热前,面料表面易产生温度差的问题。

技术实现思路

1、为解决上述技术问题,本发明提供一种面料卷筒压花机构,以解决上述背景技术中描述问题。

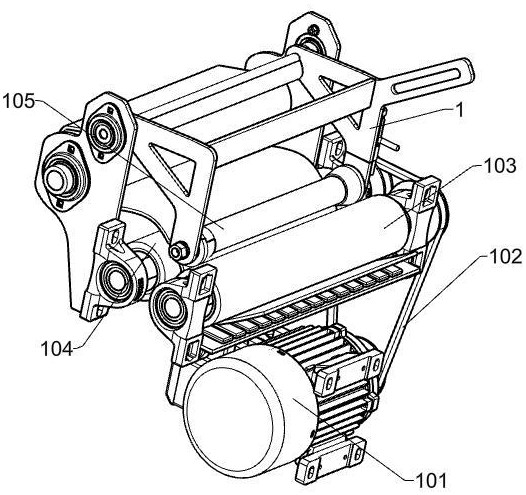

2、本发明一种面料卷筒压花机构的目的与功效,由以下具体技术手段达成:一种面料卷筒压花机构,包括支撑架,该支撑架的一端设有电机,所述电机的输出端旋转对接有皮带,所述皮带的内侧旋转对接有传输辊和压花辊,所述支撑架靠近压花辊上端的一侧摆动有抵紧辊。

3、进一步的,所述传输辊、压花辊和抵紧辊均贯穿支撑架的内侧,支撑架安装于压花机的内侧。

4、进一步的,所述电机通过电源线与电源回路连接,电机通过皮带与传输辊和压花辊呈360°旋转。

5、进一步的,所述面料依次贯穿传输辊和压花辊的外侧,传输辊和压花辊的内部均设有加热机构,而抵紧辊处于传输辊和压花辊上方中部位置。

6、进一步的,所述抵紧辊、传输辊和压花辊整体呈三角分布,抵紧辊的内部转动有转轴,转轴贯穿并延伸至抵紧辊的两端。

7、进一步的,所述加热机构包括电热圈、铁丝和铁片,电热圈环绕于传输辊的内壁,铁丝贯穿于电热圈之间,铁片处于铁丝的一侧。

8、进一步的,所述电热圈通过电源线与电源回路连接,电热圈排布有5-6个,铁丝和铁片处于电热圈之间。

9、进一步的,所述铁片呈半圆弧状,半圆弧角度为45-90°,铁片与传输辊的内壁贴合,铁丝和铁片配套设置。

10、进一步的,所述传输辊的下方贯穿有导板,所述导板的上端滑动嵌套对接有垫块,所述垫块的下端滑动有限位环,所述限位环的外侧滑动贯穿有轨道。

11、进一步的,所述导板贯穿于支撑架的内侧,导板的上端开设有凹槽,凹槽设有多个,垫块滑动嵌套于凹槽的内部,限位环和轨道均处于凹槽内部。

12、进一步的,所述轨道呈半圆弧状,半圆弧角度为45-90°,限位环呈不规则形状,限位环靠近垫块的一端呈半圆弧状,半圆弧角度为120-180°,而限位环的另一端呈垂直状,限位环于轨道的内侧呈滑动贯穿。

13、有益效果:

14、1.通过电热圈通电,铁丝和铁片能够对电热圈的热量进行传导,而铁片呈半圆弧状,半圆弧角度为45-90°,能够方便铁片与传输辊的内壁贴合,方便电热圈能够快速对传输辊整体的内壁进行加热;

15、2.避免了现有电热圈只能快速对传输辊内壁安装有电热圈的位置进行加热,而未安装电热圈的传输辊内壁,需要电热圈长时间加热,当电热圈未充分对传输辊的内壁进行预热后,易导致传输辊的外壁产生温度差,从而导致传输辊对面料表面预热后,面料表面出现加热不均匀的情况,进而不方便压花辊快速对面料进行压花;

16、3.导板贯穿于支撑架的内侧,面料贯穿导板的上端,面料的下端能够挤压至垫块的上端,垫块于导板的上端向下滑动,限位环靠近垫块的一端呈半圆弧状,半圆弧角度为120-180°,因此垫块向下滑动时能够挤压至限位环的一端,利用限位环的形状设置,限位环于轨道的内侧滑动;

17、4.限位环的另一端能够快速向上滑动,使得限位环的该端能够对垫块的下端形成快速挤压,进而辅助垫块向上回位,通过垫块的回位,垫块能够辅助面料向上贴合至传输辊的表面,避免面料在传输过程中,面料无法持续贴合至传输辊的外侧壁,通过垫块和传输辊对面料的夹持,方便面料快速进行预热;

18、5.面料经由传输辊的外侧,随后通过抵紧辊的下端,重力环的下端与面料的上端贴合,面料摩擦至重力环的下端,使得重力环通过衬板于转轴的下端呈倾斜摆动,当重力环朝上摆动时,圆球于重力环的内部滚动,由于重力环呈弧形设置,使得圆球始终处于重力环内部的下端,因此圆球能够辅助重力环快速向下回位,方便重力环对面料的上端形成持续抵紧,避免面料在通过压花辊进行压花时,面料出现褶皱导致压花不均匀的情况。

技术特征:

1.一种面料卷筒压花机构,包括支撑架(1),其特征在于:该支撑架(1)的一端设有电机(101),所述电机(1)的输出端旋转对接有皮带(102),所述皮带(102)的内侧旋转对接有传输辊(103)和压花辊(104),所述支撑架(1)靠近压花辊(104)上端的一侧摆动有抵紧辊(105);

2.根据权利要求1所述的面料卷筒压花机构,其特征在于:所述电热圈(2)通过电源线与电源回路连接,电热圈(2)排布有5-6个,铁丝(201)和铁片(202)处于电热圈(2)之间。

3.根据权利要求1所述的面料卷筒压花机构,其特征在于:所述铁片(202)呈半圆弧状,半圆弧角度为45-90°,铁片(202)与传输辊(103)的内壁贴合,铁丝(201)和铁片(202)配套设置。

4.根据权利要求1所述的面料卷筒压花机构,其特征在于:所述所述传输辊(103)的下方贯穿有导板(3),所述导板(3)的上端滑动嵌套对接有垫块(301),所述垫块(301)的下端滑动有限位环(303),所述限位环(303)的外侧滑动贯穿有轨道(302)。

5.根据权利要求4所述的面料卷筒压花机构,其特征在于:所述导板(3)贯穿于支撑架(1)的内侧,导板(3)的上端开设有凹槽,凹槽设有多个,垫块(301)滑动嵌套于凹槽的内部,限位环(303)和轨道(302)均处于凹槽内部。

6.根据权利要求4所述的面料卷筒压花机构,其特征在于:所述限位环(303)和轨道(302)配套设置于垫块(301)下端的两侧,且垫块(301)下端两侧的限位环(303)和轨道(302)整体呈“w”状。

7.根据权利要求4所述的面料卷筒压花机构,其特征在于:所述轨道(302)呈半圆弧状,半圆弧角度为45-90°,限位环(303)呈不规则形状,限位环(303)靠近垫块(301)的一端呈半圆弧状,半圆弧角度为120-180°,而限位环(303)的另一端呈垂直状,限位环(303)于轨道(302)的内侧呈滑动贯穿。

8.根据权利要求1所述的面料卷筒压花机构,其特征在于:所述转轴(401)的下端摆动有衬板(402),所述衬板(402)的下端摆动有重力环(4),所述重力环(4)的内部滚动有圆球(403)。

9.根据权利要求8所述的面料卷筒压花机构,其特征在于:所述转轴(401)、衬板(402)和重力环(4)依次排布于抵紧辊(105)内侧的下端,衬板(402)呈垂直倾斜设置,重力环(4)通过衬板(402)和转轴(401)呈倾斜摆动。

10.根据权利要求8所述的面料卷筒压花机构,其特征在于:所述,重力环(4)呈弧形设置,重力环(4)的下端与面料的上端贴合,重力环(4)的内部呈中空状,圆球(403)处于重力环(4)内部的下端。

技术总结

本发明提供一种面料卷筒压花机构,导板贯穿于支撑架的内侧,导板的上端开设有凹槽,凹槽设有多个,垫块滑动嵌套于凹槽的内部,限位环和轨道均处于凹槽内部,轨道呈半圆弧状,半圆弧角度为45‑90°,限位环呈不规则形状,限位环靠近垫块的一端呈半圆弧状,半圆弧角度为120‑180°,而限位环的另一端呈垂直状,限位环于轨道的内侧呈滑动贯穿,重力环通过衬板于转轴的下端呈倾斜摆动,当重力环朝上摆动时,圆球于重力环的内部滚动,由于重力环呈弧形设置,使得圆球始终处于重力环内部的下端,因此圆球能够辅助重力环快速向下回位,方便重力环对面料的上端形成持续抵紧,避免面料在通过压花辊进行压花时,面料出现褶皱导致压花不均匀的情况。

技术研发人员:周裔红

受保护的技术使用者:分宜县玉满堂服饰有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!