铺砖机构和具有其的控制方法与流程

1.本发明涉及建筑机器人技术领域,尤其是涉及一种铺砖机构和具有其的控制方法。

背景技术:

2.在现有技术中,机器人铺贴瓷砖时一般是通过视觉系统进行瓷砖定位,由于视觉定位存在一定的视觉定位误差,且通过控制器控制机械臂移动铺砖时的距离,与实际机械臂移动的距离也存在误差,且机械臂不具有小范围内的旋转自由度,导致铺砖位置存在偏差,铺砖效果不好。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种铺砖机构和具有其的控制方法,所述铺砖机构铺砖过程机械化、自动化程度高,砖板的铺贴质量好。

4.本发明还提出了一种具有上述铺砖机构的控制方法。

5.根据本发明实施例的铺砖机构包括:驱动模块;拾取模块,所述拾取模块设于所述驱动模块的移动末端,所述拾取模块适于拾取待铺贴的砖板,所述驱动模块适于带动所述拾取模块活动至所述砖板的待铺贴位置,以对所述砖板进行预铺贴;校正模块,所述校正模块设于所述驱动模块和拾取模块之间,所述校正模块适于驱动所述拾取模块,使得预铺贴后的所述砖板在水平面内平移或者转动,以校正所述砖板的位置。

6.根据本发明实施例的铺砖机构,通过驱动模块驱动拾取模块完成砖板的搬运以及预铺贴作业后,可以通过校正模块校正待铺贴砖板的位置,消除驱动模块移动过程中产生的位置偏差,使得铺砖机构具有较高的铺砖精度,铺砖过程机械化、自动化程度高,砖板的铺贴质量好。

7.另外,根据本发明的铺砖机构,还可以具有如下附加的技术特征:

8.在本发明的一些实施例中,所述铺砖机构还包括:检测模块,所述检测模块包括:力传感器,所述力传感器适于检测所述砖板的受力信息,所述校正模块适于获取所述受力信息,以根据所述受力信息对所述砖板的位置进行校正。

9.可选地,所述砖板具有受力侧边,所述受力侧边上至少具有两个受力点,所述力传感器适于获取所述受力点处的受力信息。

10.进一步地,在相邻的两个所述砖板之间设有至少两个垫片,所述垫片与所述砖板接触的位置构成所述砖板的所述受力点。

11.优选地,所述受力点处的受力值a的范围满足:第一预设值b≤a≤第二预设值c。

12.在本发明的一些实施例中,预铺贴位置处的所述砖板与第一方向和/或第二方向之间的夹角e满足:e≤预设夹角t。

13.在本发明的另一些实施例中,在厚度方向上,预铺贴位置处的所述砖板与铺贴完

成后的所述砖板部分重合。

14.在本发明的再一些实施例中,所述校正模块包括浮动传感器。

15.本发明还提出了一种具有上述铺砖机构地控制方法。

16.根据本发明实施例地控制方法包括:检测模块获取砖板待铺贴位置的位置信息;根据砖板待铺贴位置的位置信息,对所述砖板进行预铺贴;力传感器检测预铺贴位置处的所述砖板的受力信息;校正模块根据获取的所述砖板的受力信息对预铺贴所述的砖板的位置进行校正;完成对所述砖板的铺贴。

17.根据本发明实施例的铺砖机构的控制方法,通过检测模块检测位置信息,使得驱动模块可以较好驱动拾取模块完成砖板的拾取以及移动至预铺贴位置,通过校正模块校正位于预铺贴位置的待铺贴砖板,保证待铺贴砖板与已铺贴砖板之间平齐,使得铺装过程更具智能化和自动化,且铺砖效果好,铺砖效率高。

18.可选地,预铺贴位置处的所述砖板与第一方向和/或第二方向之间的夹角e满足:e≤预设夹角t。

19.可选地,所述校正模块的驱动力值a的范围满足:第一预设值b≤a≤第二预设值c。

20.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

21.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

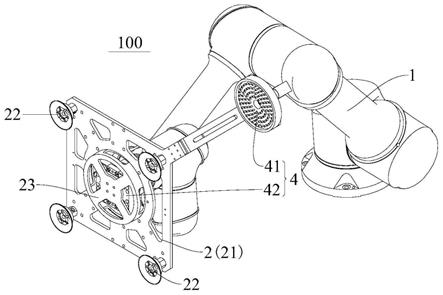

22.图1是根据本发明实施例的铺砖机构的结构示意图;

23.图2是根据本发明实施例的铺砖机构的拾取砖板时的结构示意图;

24.图3是根据本发明实施例的铺砖机构的拾取模块背侧结构示意图;

25.图4是根据本发明实施例的铺砖机构的俯视图;

26.图5是根据本发明实施例的铺砖机构的待铺贴砖板与已铺贴砖板侧边完全平行时的铺贴示意图;

27.图6是根据本发明实施例的铺砖机构的待铺贴砖板与已铺贴砖板侧边存在角度偏差时的铺贴示意图;

28.图7是根据本发明实施例的铺砖机构的另一种情况下待铺贴砖板与已铺贴砖板侧边存在角度偏差时的铺贴示意图;

29.图8是根据本发明实施例的铺砖机构的第一行砖板的铺贴示意图。

30.附图标记:

31.100:铺砖机构;

32.1:驱动模块;

33.2:拾取模块;21:底板;22:吸盘;23:末端法兰;

34.3:校正模块;

35.4:检测模块;41:视觉传感器;411:相机;412:镜头;413:光源;42:力传感器;

36.5:砖板;51:第一受力侧边;52:第一受力点;53:第二受力点;54:第二受力侧边;55:第三受力点;56:第四受力点;

37.6:已铺贴砖板;7:垫片;

38.101:传感器安装板;102:拉板。

具体实施方式

39.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

40.下面参考图1-图8描述根据本发明实施例的铺砖机构100。

41.如图1-8所示,根据本发明实施例的铺砖机构100包括:驱动模块1、拾取模块2以及校正模块3。

42.具体地,拾取模块2设于驱动模块1的移动末端,拾取模块2适于拾取待铺贴的砖板5,驱动模块1适于带动拾取模块2活动至砖板5的预铺贴位置,以对砖板5进行预铺贴。也就是说,拾取模块2可以在驱动模块1的带动下活动至砖板5的堆放位置,以拾取砖板5,然后将拾取的砖板5搬运至砖板5的待铺贴位置。这里需要说明的是,由于现有技术中直接利用机械手搬运砖板5,然后通过视觉系统辅助的定位的方式直接铺贴砖板5,容易存在砖板5的铺贴误差,导致这些误差的原因可能由于视觉系统的视觉定位误差导致,也可能是机械手的活动精度造成的,这里不作具体赘述,基于上述铺贴问题中出现的技术现象,本技术在通过驱动模块1和拾取模块2将砖板5搬运至预铺贴位置时,先对砖板5进行预铺贴,这里的预铺贴指的是,砖板5在此铺贴阶段完成后,砖板5可以与地面接触,但是,此时可以较为轻易地对砖板5的位置进行调整,而不会对砖板5以及砖板5周围的作业环境带来影响。

43.当完成对砖板5预铺设的作业后,可以通过校正模块3对砖板5的相对位置进行调整,具体地,校正模块3设于驱动模块1和拾取模块2之间,校正模块3适于驱动拾取模块2,使得与铺贴后的砖板5在水平面内平移或者转动,以校正砖板5的位置。

44.这里,可以理解的是,校正模块3具有小范围内的驱动自由度,因此,其驱动精度较高,在驱动模块1驱动拾取模块2移动至预铺贴位置后,当待铺贴砖板5与已铺贴砖板6侧边之间往往存在一定角度偏差,从而较为影响砖板5铺贴后的整齐度时,通过校正模块3驱动拾取模块2在水平面内平移砖板5,或者在水平面内驱动砖板5转动,以实现角度偏差的消除,以保证砖板5的最终铺贴效果。

45.根据本发明实施例的铺砖机构100,通过驱动模块1驱动拾取模块2完成砖板5的搬运以及预铺贴作业后,可以通过校正模块3校正待铺贴砖板5的位置,消除驱动模块1移动过程中产生的位置偏差,使得铺砖机构100具有较高的铺砖精度,铺砖过程机械化、自动化程度高,砖板5的铺贴质量好。

46.在一些示例中,参考图4-图8,在砖板5的铺贴过程中,相邻砖板5之间预留一定边缝,以适应砖板5在温度差异下的变化,可以有效地避免因热胀冷缩引发的砖板5之间挤压造成损坏。

47.有的示例中,驱动模块1至少具有三个以上的角度调整自由度,使得铺砖机构100可以全方位的调整砖板5的位置,进一步地,以砖板5在水平面内为例,校正模块3可以驱动砖板5在左右方向平移、前后方向平移、顺时针旋转、逆时针旋转等,这里不作限制。

48.在本发明的一些实施例中,铺砖机构100还包括:检测模块4。具体地,参考图1和图

3,检测模块4包括:视觉传感器41和力传感器42。其中视觉传感器41适于检测砖板5的位置信息,驱动模块1适于获取上述位置信息,以将砖板5搬运至预铺贴位置,力传感器42适于检测砖板5的受力信息,校正模块3适于获取受力信息,以根据受力信息对砖板5的位置进行校正。

49.也就是说,铺砖作业开始时,首先由视觉传感器41检测砖板5的位置信息,这里的位置信息可以是待铺贴砖板5的堆放位置,也可以是已铺贴砖板6位置,通过获取堆放位置,使得驱动模块1可以较为准确地驱动拾取模块2拾取待铺贴砖板5,通过获取已铺贴砖板6的位置信息,便于计算并识别预铺贴位置,保证驱动模块1可以准确的驱动拾取模块2移动至预铺贴位置,由此,砖板5可以准确的到达预铺贴位置。

50.其中,由于视觉传感器41具有一定的视觉定位误差以及铺砖机构100在移动过程中也会存在移动偏差,因此,在驱动模块1驱动拾取模块2移动至预铺贴位置时,待铺贴砖板5虽位于预铺贴位置上,但待铺贴砖板5的侧边与已铺贴砖板6侧边之间存在预铺贴位置的砖板5与已铺贴砖板6之间产生边缝不均匀、大小不一等问题,此时,通过校正模块3对砖板5的相对位置进行调整,在砖板5的位置的调整过程中,通过力传感器42可以较好地获取待铺贴砖板5的受力信息,以判断砖板5的位置是否调整到位,当砖板5的位置调整到位后,拾取模块2可以释放砖板5,以完成对砖板5的铺设。

51.在一个具体示例中,待铺贴砖板5具有受力侧边,受力侧边上至少具有两个受力点,力传感器42适于获取受力点处的受力信息,例如图5所示,在待铺设砖板5的左侧边和上侧边上均需要与已铺贴的砖板6进行对齐,这里以左侧边为例,即左侧边作为待铺贴砖板5的受力侧边,在受力侧边上具有两个受力点,此时,可以通过力传感器检测这两个受力点的受力信息,从而判断左侧边是否与已铺贴的砖板6对齐。

52.这里,可以理解的是,受力侧边的受力点也可以设有三个、四个、五个等,这里不作限制。

53.进一步地,对待铺设砖板5的上侧边与待铺设砖板5的左侧边的对齐原理基本一致,这里不作赘述。

54.更具体地,参考图5-图7,待铺贴砖板5具有第一受力侧边51和第二受力侧边52,第一受力侧边51上具有第一受力点53和第二受力点54,第二受力侧边52上具有第三受力点55和第四受力点56,力传感器42至少可以获取两条侧边上受力信息。

55.进一步地,在进行砖板5的铺贴作业时,待铺贴砖板5与已铺贴砖板6之间具有两个接触边,在待铺贴砖板5位于预铺贴位置时,如图5所示,当第一受力侧边51和第二受力侧边52与已铺贴砖板6的侧边之间无角度偏差时,可直接控制驱动模块1驱动拾取模块2朝向已铺贴砖板6的位置靠近,当第一受力侧边51和第二受力侧边52上的受力信息达到预设数值时停止,并进行后续铺贴流程。

56.如图6和图7所示,由于视觉传感器41具有一定视觉定位偏差,导致在待铺贴砖板5位于预铺贴位置时,待铺贴砖板5的侧边与已铺贴砖板6的侧边在多数情况下不平行,此时,校正模块3需要驱动拾取模块2在水平面内平移或者转动,以使得第一受力侧边51和第二受力侧边52与已铺贴砖板6的侧边平行。

57.其中,由于待铺贴砖板5相对于相邻的已铺贴砖板6侧边倾斜,因此在校正模块3驱动砖板5移动的过程中,待铺贴砖板5与已铺贴砖板6之间会有一个点先接触,参照图6,当接

触点为第一受力侧边51的第一受力点53时,力传感器42通过第一受力点53的受力信息反馈,传递信号给校正模块3,进一步地,校正模块3驱动砖板5围绕第一受力点53逆时针方向转动,直至力传感器42接收到第二受力点54的受力信息反馈。

58.由此,通过第一受力点53和第二受力点54的受力信息反馈,表明第一受力侧边51与相邻的已铺贴砖板6的侧边平行,此时,校正模块3驱动拾取模块2朝向第二受力侧边52的方向移动,当力传感器42接收到第三受力点55和第四受力点56的受力信息反馈时,表明第二受力侧边52与相邻的已铺贴砖板6的侧边平行,此时,砖板5完成对准作业,拾取模块2释放砖板5,以完成对砖板5的铺贴。

59.需要说明的是,以上只是针对其中一种待铺贴砖板5偏转情况下的校正过程的详细描述,便于理解本发明中通过力传感器42与校正模块3配合,以实现小范围内、高精确性的待铺贴砖板5的角度调整,可以理解的是,当出现如图7所示的情况时,可以是先接触的点为第二受力点54,当然也可以为第四受力点56,换言之,校正模块3首先调整的侧边可以为第一受力侧边51,也可以为第二受力侧边52,这里不做限制。

60.有的示例中,在进行砖板5的第一行或者第一列的铺贴时,如图8所示,待铺贴砖板5与已铺贴砖板6之前仅具有一个接触边,此时,待铺贴砖板5仅需进行第一受力侧边51的碰撞靠边,第二受力侧边52往往与墙面或者地面直接接触,因此,确定第一受力侧边51与已铺贴砖板6平行后,移动待铺贴砖板5朝向第二受力侧边52方向移动,直至至第二受力侧边52与已铺贴砖板6上侧边在同一直线上,以保证待铺贴砖板5的铺贴的整齐度。

61.可选地,在相邻的两个砖板5之间设有至少两个垫片7,垫片7与砖板5接触的位置构成砖板5的受力点。也就是说,相较于直接检测砖板5的受力信息,通过在砖板5之间设置至少两个垫片7,可以通过检测垫片7的受力信息的方式代替直接检测砖板5的受力信息,可以提高检测的准确性,而且,垫片7可以将砖板5间隔开,可以满足砖板5在一定程度上的转动。进一步地,在砖板5的铺贴过程中,通常会在砖板5之间设置一定间隙,通过在相邻两个砖板5之间设置垫片7,可以较好地保证砖板5之间的边缝宽度均相同,无需再通过人为或者机械检测边缝宽度是否一致,有效地提升了砖板5的铺贴效率,保证了贴砖质量。

62.可选地,受力点处的驱动力值a的范围满足:第一预设值b≤a≤第二预设值c,其中,受力点的驱动力值a为校正模块3驱动拾取模块2的力的值,第一预设值b为克服砖板5与接触面之间的摩擦力的最小值,第二预设值c为可使已铺贴砖板6移动的力的最小值,由此,通过将校正模块3的驱动力设置在第一预设值b和第二预设值c之间,使得校正模块3可以较好地驱动拾取模块2已实现对砖板5的位置校正,且不会推动已经铺贴好的砖板5,保证了铺砖机构100铺砖效率以及质量。

63.在本发明的一些实施例中,预铺贴位置处的砖板5与第一方向和/或第二方向之间的夹角e满足:e≤预设夹角t,其中预设夹角t为校正模块3可以对砖板5进行角度调整的最大值,由此,当夹角e大于预设夹角t时,可通过驱动模块1驱动拾取模块2移动,以调整待铺贴砖板5的偏转角度,当e≤预设夹角t时,可以通过校正模块3进行砖板5的位置精确调整,使得待铺贴砖板5与已铺贴砖板6在第一方向和第二方向上均平行,保证砖板5的铺贴效果,调整精度高。

64.在本发明的一个具体实施例中,校正模块3包括浮动传感器,浮动传感器具有小范围内的旋转自由度,也就是说,校正模块3通过浮动传感器进行待铺贴砖板5的位置校正,其

中,浮动传感器的调整角度精度高于检测模块4的识别能力,换言之,当待铺贴砖板5的位置偏差过大时,可通过驱动模块1进行位置调整,当砖板5的偏差角度较小,超出检测模块4的识别范围时,通过浮动传感器进行旋转微调,校正效果好。

65.在本发明的另一些实施例中,在厚度方向上,预铺贴位置处的砖板5与铺贴完成后的砖板5部分重合,需要说明的是,砖板5在铺贴的过程中,需要在砖板5底部涂抹粘胶或水泥等,以保证砖板5可以较好地固定铺贴在指定位置上,而在砖板5的校正过程中,由于处于预铺贴位置的砖板5较为接近地面,因此粘胶等物体较易与预铺贴位置的接触面接触,从而保证校正模块3可以较好的驱动拾取模块2移动,可以提高待铺贴砖板5校正精确度,进而保证了铺砖机构100的铺砖精度。

66.本发明还提出了一种应用上述实施例的铺砖机构100的铺砖机构的控制方法。

67.根据本发明实施例的铺砖机构的控制方法,包括如下步骤:

68.检测模块4获取砖板待铺贴位置的位置信息。具体地,先对首砖进行铺贴,首砖铺贴后,首砖可以有人工铺贴,也可以通过人工协助铺砖机器人进行铺贴,也就是说,本控制方法适用于除首砖的砖板5的铺贴,首砖铺贴完成后,后续的砖板5的铺贴可以以首砖作为铺贴作业的参考基准,检测模块4通过检测已铺贴砖板6获取待铺贴砖板5的待铺贴位置信息。

69.进一步地,可以将铺砖机构100安装在砖板5铺贴机器人上,由此,通过砖板5铺贴机器人可以较好地操控铺砖机构100进行铺砖作业,铺砖机构100可以执行砖板5铺贴机器人所下达的各项指令。

70.砖板5铺贴机器人活动至砖板5堆放区域后,驱动模块1驱动拾取模块2拾取砖板5,以对砖板5进行预铺贴。也就是说,砖板5铺贴机器人可以记录并移动至砖板5堆放区域,提升了铺装过程的机械智能化,极大的节省了人力投入,其中,在拾取模块2拾取砖板5后,通常需要通过刮胶机构对砖板5背面进行刮胶作业,由此,可以保证砖板5与铺贴面的紧密连接,进而通过驱动模块1根据预铺贴位置信息,将砖板5移动至指定区域,使得待铺贴砖板5与已铺贴砖板6在厚度方向上具有一定重合量时停止,并通过力传感器42检测预铺贴位置处的砖板5的受力信息。

71.校正模块3根据获取的砖板5的受力信息对预铺贴的砖板5的位置进行校正;通过驱动模块1完成对砖板5的铺贴。具体地,校正模块3驱动待铺贴砖板5朝向其中一个受力侧边方向移动,可以在待铺贴砖板5的侧边预先粘贴垫片7,当待铺贴砖板5的侧边与已铺贴砖板6的侧边完全平行时,校正模块3可直接驱动拾取模块2通过预铺贴砖板5靠近已铺贴砖板6,保留垫片7宽度间隙。

72.另一方面,在待铺贴砖板5侧边与已铺贴砖板6侧边之间存在一定角度偏差时,校正模块3驱动拾取模块2朝向已铺贴砖板6侧边靠近,首先接触的可以是一个受力点,也就是其中一个垫片7,随着校正模块3的转动,待铺贴砖板5将围绕垫片7转动,直至两块砖板5的侧边平齐,当一个侧边调整完毕后,校正模块3驱动拾取模块2朝向另一个侧边方向的已铺贴砖板6靠近,由于已存在一组平齐的侧边,因此另一个侧边仅需与已铺贴砖板6靠近并留出垫片7的边缝即可,当两个侧边与已铺贴砖板6对齐后,待铺贴砖板5已经移动到位,通过驱动模块1进行待铺贴砖板5的铺贴。有的示例中,驱动模块1中设有振动电机,便于对砖板5进行夯实。

73.根据本发明实施例的铺砖机构100的控制方法,通过检测模块4检测位置信息,使得驱动模块1可以较好驱动拾取模块2完成砖板5的拾取以及移动至预铺贴位置,通过校正模块3校正位于预铺贴位置的待铺贴砖板5,保证待铺贴砖板5与已铺贴砖板6之间平齐,使得铺装过程更具智能化和自动化,且铺砖效果好,铺砖效率高。

74.在本发明的一些实施例中,当需要砖板5的一个侧边与已铺贴完成的砖板5对齐时,将此侧边作为受力侧边,检测模块4适于检测受力侧边的受力信息。

75.也就是说,在进行砖板5的第一行或者第一列铺贴时,待铺贴砖板5在校正过程中,仅存在一个受力侧边,通过此受力侧边的受力信息判断待铺贴砖板5位置是否消除角度偏差,并在校正准确后进行铺贴。

76.在本发明的另一些实施例中,当需要砖板5的两个侧边与已铺贴完成的砖板5对齐时,将这两个侧边作为受力侧边,检测模块4适于分别检测受力侧边的受力信息,依次将这两个侧边与已铺贴完成的砖板5对齐。

77.也就是说,在对除第一行或者第一列砖板5进行铺贴时,如进行第二行、第二列的砖板5进行铺贴时,如图5-图7所示,此时待铺贴砖板5与已铺贴砖板6之间存在两个接触边,因此,两块砖板5之间存在两个受力侧边,检测模块4需要检测两个受力侧边的受力信息。其中由于砖板5形状的规则性,如图5-图8所示,砖板5为矩形,也就说,当其中一个受力侧边与已铺贴砖板6平行时,另一受力侧边也与已铺贴砖板6平行,此时,仅需将砖板5按照首先接触的受力侧边的长度方向平移待铺贴砖板5即可,直至检测检测模块4检测到另一受力侧边上的受力信息时,表明此时的砖板5已经处于合适的铺贴位置,然后进行砖板5的铺贴。

78.可选地,预铺贴位置处的砖板5与第一方向和/或第二方向之间的夹角e满足:e≤预设夹角t。其中,预设夹角t为校正模块3可以对砖板5进行角度调整的最大值,由此,当夹角e大于预设夹角t时,可通过驱动模块1驱动拾取模块2移动,以调整待铺贴砖板5的偏转角度,当e≤预设夹角t时,可以通过校正模块3进行砖板5的位置精确调整,使得待铺贴砖板5与已铺贴砖板6在第一方向和第二方向上均平行,保证砖板5的铺贴效果,调整精度高。

79.可选地,校正模块的驱动力值a的范围满足:第一预设值b≤a≤第二预设值c。中,受力点的驱动力值a为校正模块3驱动拾取模块2的力的值,第一预设值b为克服砖板5与接触面之间的摩擦力的最小值,第二预设值c为可使已铺贴砖板6移动的力的最小值,由此,通过将校正模块3的驱动力设置在第一预设值b和第二预设值c之间,使得校正模块3可以较好地驱动拾取模块2已实现对砖板5的位置校正,且不会推动已经铺贴好的砖板5,保证了铺砖机构100铺砖效率以及质量。

80.下面根据图1-图4描述根据本发明的一个具体实施例的铺砖机构100的结构。

81.铺砖机构100包括:驱动模块1、拾取模块2、校正模块3以及检测模块4。

82.参考图1,驱动模块1通过校正模块3连接拾取模块2,拾取模块2包括底板21、设于安装板四个角方位的吸盘22以及安装在底板21中间位置的末端法兰23,其中,吸盘22由气路系统控制,对砖板5进行吸取、释放。

83.参考图3和图4,检测模块4包括视觉传感器41和力传感器42,视觉传感器41安装传感器安装板101上,传感器安装板101设于底板21的上,并通过拉板102与底板21固定连接,视觉传感器41包括:相机411、镜头412以及光源413。

84.参考图4,力传感器42设置于末端法兰23内部,并通过校正模块3与驱动模块1连

接,校正模块3包括浮动传感器。

85.下面根据图1-图8详细描述根据本发明实施例的铺砖机构100的具体铺砖过程。

86.首先将铺砖机构100固定安装在砖板5铺贴机器人上,砖板5铺贴机器人移动至待铺贴砖板5堆放区域,此时,驱动模块1驱动拾取模块2抵接砖板5,并在气路系统的作用下,四个吸盘22分别吸附在砖板5正面俩对角线的四分之一处和四分之三处(吸盘22吸附的位置可以根据砖板5的尺寸大小设定),然后,驱动模块1拾取模块2前往刮胶位置,在刮胶机构对待铺贴砖板5底部进行刷胶后,在待铺贴砖板5的受力侧边上粘贴两个垫片7。

87.然后,驱动模块1带动砖板5待铺贴前往预铺贴位置,当到达预铺贴位置上方后,视觉传感器41首先进行视觉定位拍照,驱动模块1根据拍照结果对待铺贴砖板5进行调整,保证其位于预铺贴位置正上方,然后驱动模块1带动待铺贴砖板5下移,直至与已铺贴砖板6在厚度上存在一定重合量后停止。

88.当待铺贴砖板5与已铺贴砖板6的侧边完全对齐平行时,驱动模块1驱动待铺贴砖板5靠近已铺贴砖板6,使得垫片7与已铺贴砖板6接触后停止,此时标识待铺贴砖板5已经准确到达铺贴位置,进而通过驱动模块1进行夯实等铺贴流程。

89.当待铺贴砖板5与已铺贴砖板6的侧边之间存在一定角度偏差时,校正模块3带动待铺贴砖板5朝向一侧已铺贴砖板6靠近,由于侧边不平行,待铺贴砖板5与已铺贴砖板6先是其中一个垫片7接触,校正模块3继续驱动待铺贴砖板5围绕该垫片7转动,直至力传感器42检测到两个垫片7的受力信息,表明当前侧边与已铺贴砖板6侧边平行,然后校正模块3带动砖板5朝向另一侧边方向移动至垫片7接触到已铺贴砖板6时停止,此时标识待铺贴砖板5已经准确到达铺贴位置,进而通过驱动模块1进行夯实等铺贴流程。重复上述过程,直至完成全部砖板5的铺贴作业。

90.根据本发明实施例的铺砖机构100的其他构成以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

91.在本说明书的描述中,参考术语“一些实施例”、“可选地”、“进一步地”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

92.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1