一种预制箱梁模板及应用该模板的施工方法与流程

[0001]

本申请涉及建筑施工模板的领域,尤其是涉及一种预制箱梁模板及应用该模板的施工方法。

背景技术:

[0002]

箱梁桥梁工程中梁的一种,其内部为空心状,上部两侧有翼缘,结构和箱体相似而得名,主要分为单箱、多箱等。而钢筋混凝土结构的箱梁分为预制箱梁和现浇箱梁,目前桥梁标准化、工厂化不断推广,预制构件应用愈加广泛,预制箱梁也因具有较大的刚度、强大的抗扭性能以及结构简单等优点被广泛应用于市政、公路、铁路桥梁。而在混凝土的浇筑过程中,为了减小预制箱梁的内模会因受到两侧腹板混凝土的挤压而上浮,导致预制箱梁的尺寸与原设计尺寸存在差异。

[0003]

现有相关技术中申请号为cn201922057492.9的中国专利公开了一种防上浮预制箱梁模板结构,其技术要点为:包括内模、预制台座以及外模,预制台座上设置有位于其侧端的通孔以及设置于通孔内的拉杆,拉杆的两端穿过通孔后分别与位于预制台座两侧的外模进行连接,外模上有沿内模宽度方向设置且位于内模正上方的横梁,横梁上设置有限制内模上浮的下压装置,下压装置包括伺服电机、三轴齿轮传动箱以及两个下压杆,伺服电机与三轴齿轮传动箱均固定于横梁,且三轴齿轮传动箱的两个输出轴在同一直线上且平行于横梁,伺服电机的输出轴与三轴传动箱的输入轴相连,两个下压杆分别竖向滑移设置于横梁的侧端,三轴齿轮传动箱上的两个输出轴上均设置有传动齿轮,下压杆远离横梁的一端面有沿竖直方向设置的传动齿条,两下压杆通过各自上的传动齿条分别与三轴齿轮传动箱上的两输出轴的传动齿轮相齿合。

[0004]

针对上述中的相关技术,发明人认为在实际使用时,传统内模由数块模板组合而成,利用型钢将内模联接并整体固定后,按节段整体放入后再沿箱梁纵向采用螺栓联接,安装和拆模时相对较为繁杂。

技术实现要素:

[0005]

为了便于拆模,减小施工人员的劳动强度,本申请提供一种预制箱梁模板及应用该模板的施工方法。

[0006]

第一方面,本申请提供一种预制箱梁模板,采用如下的技术方案:一种预制箱梁模板,包括设置于底模、两个分别设置于底模两侧的侧模、设置于底模和两个侧模一端的固定端模、设置于底模和两个侧模另一端的移动端模以及设置于两个侧模之间的内模,所述底模的下方设置有用于对其做支撑的台座,两个所述侧模相远离的一侧设置有对其做支撑的第一支架,所述内模包括呈水平设置的顶模板和两个分别设置于顶模板两侧的侧模板,所述内模内设置有支撑机构,所述支撑机构包括固定连接于顶模板下方的顶架、固定连接于两个侧模板相向侧的侧架以及呈水平设置的支撑桁架,两个所述侧架的上边沿分别铰接于顶架的两侧边沿,所述支撑桁架的顶部设置有多个用于对顶架做支撑

的顶模千斤,所述支撑桁架铰接有多个用于控制两个侧模板转动的侧向液压杆,所述支撑桁架设置有多个抵接于固定端模、移动端模或地面的末端支撑千斤。

[0007]

通过采用上述技术方案,在需要做拆模时,只需先通过侧向液压杆带动侧模板和侧架相对浇筑完成的箱梁脱离,然后使得顶模千斤收缩使得顶架和顶模板下移,即可将内模整体拆下,最后使得移动端模、固定端模和两个侧模相对箱梁脱离即可;此外,在浇筑时,支撑桁架通过末端支撑千斤做支撑,还能够调节安装时内模整体的高度,以优化使用效果。

[0008]

可选的,所述侧架包括铰接于顶架的第一侧架、沿侧模板面倾斜方向滑移连接于第一侧架的第二侧架以及设置于第一侧架和第二侧架之间的第三侧架,所述侧模板包括三个分别固定连接于第一侧架、第二侧架和第三侧架的第一侧模板,所述第一侧架设置有用于控制第三侧架沿垂直第一侧架连接的第一侧模板的板面滑移的控制机构,所述第一侧架连接有用于控制第二侧架沿平行于第二侧架连接的第一侧模板板面滑移的滑移液压缸。

[0009]

通过采用上述技术方案,由于侧模板直接相对刚刚浇筑完成的箱梁脱离,容易因脱离的粘接力对箱梁表面产生一定的损伤,上述方案在脱模时,先通过控制机构控制第三侧架和第三侧架连接的第一侧模板脱离箱梁,此时其他部分的箱梁表面被第一侧架和第二侧架连接的第一侧模板贴合按压,能够有效的减小箱梁被损伤的可能性;然后滑移液压缸收缩并带动第二侧架和第二侧架连接的第一侧模板沿贴合的箱梁表面朝向第一侧架滑移,此时能够进一步减小对箱梁产生损伤的可能性,最后侧向液压杆带动第一侧架和第一侧架连接的第一侧模板脱离箱梁以及使得顶模千斤收缩,即可完成内模的拆模,整体相对较为便捷的同时,还能够有效的减小拆模过程中对箱梁产生损伤的可能性。

[0010]

可选的,所述第三侧架的中部凸起形成有连接架,连接于所述第三侧架的第一侧模板连接于连接架,所述第三侧架朝向第一侧架和第二侧架的边沿分别抵接于第一侧架和第二侧架连接的第一侧模板相向侧边沿。

[0011]

通过采用上述技术方案,由于第三侧架位于第一侧架和第二侧架之间,通过连接架能够使得在做浇筑时,第三侧架能够贴合并按压住第一侧架和第二侧架连接的两个第一侧模板相向侧边沿,以能够在减小对箱梁产生损伤的可能性的同时减小对箱梁浇筑质量的影响。

[0012]

可选的,所述控制机构包括固定连接于第一侧架背离连接的第一侧模板一侧的控制架和多个固定于控制架的控制液压缸,所述控制架远离第一侧架的一侧滑移连接于第二侧架,所述控制架远离支撑桁架的一侧成型有用于第三侧架滑动的凹口,所述控制液压缸固定连接于第三侧架。

[0013]

通过采用上述技术方案,在需要将第三侧架和第三侧架连接的第一侧模板相对箱梁拆下时,只需通过控制液压缸收缩并带动第三侧架朝向凹口内移动,以脱离箱梁做拆模动作,并且第二侧架通过控制架滑移连接于第一侧架,能够使得第三侧架滑移的同时,减小对第二侧架和滑移液压缸的干涉。

[0014]

可选的,所述控制架朝向其连接的第二侧架的一侧固定连接有多个呈槽钢状结构的导引板,所述导引板的槽口呈t型槽或燕尾槽状结构,所述导引板内滑移连接与其适配的导引轨,所述导引轨固定连接于第二侧架,所述控制架固定连接有多个加强导引板承受载荷能力的加强板。

[0015]

通过采用上述技术方案,由于第二侧架仅通过控制架滑移连接于第一侧架,第二

侧架通过导引轨滑移连接并卡设于导引板的槽口内而滑移连接于第一侧架,以对第二侧架的滑移做导引的同时还能够限制第二侧架的转动,并通过加强板进一步加强第二侧架和控制架之间连接的稳定性。

[0016]

可选的,所述支撑桁架设置有拆模组件,所述拆模组件包括固定连接于支撑桁架朝向固定端模一端的立架和设置有动力驱动的拆模台车,所述立架固定连接于拆模台车的一端,所述拆模台车车架的另一端成型有用于容纳台座的容纳口。

[0017]

通过采用上述技术方案,由于在拆模过后,内模整体需要滑出两个侧模板之间,此时支撑桁架通过立架支撑连接于拆模台车,拆模后只需通过拆模台车带动立架、内模、支撑机构和控制机构滑出两个侧模之间即可,整体相对较为更加便捷,并且立架连接于拆模台车的端部,使得在内模承受载荷时,拆模台车能够通过立架做平衡,以使得便于拆模的同时减小对使用时的稳定性的影响,并能够通过容纳口有效的减小台座对拆模台车的干涉。

[0018]

可选的,所述容纳口的两侧壁分别设置有用于加强拆模台车强度的加强件,所述加强件包括固定连接于台座的加强轨和滚动连接于加强轨的加强槽轮,所述加强槽轮的转动平面呈水平设置。

[0019]

通过采用上述技术方案,拆模台车设置有容纳口,会使得拆模台车整体承受载荷时,会有朝向两侧弯折的趋势,通过加强轨对加强槽轮限制,能够有效的对容纳口的侧壁做限制的同时,对拆模台车的载荷做辅助支撑,以优化使用时的稳定性,减小边拆对稳定性的影响。

[0020]

第二方面,本申请提供一种预制箱梁的施工方法,采用如下的技术方案:一种预制箱梁的施工方法,包括以下步骤:s1、预制场平面布置:在施工地段设置钢筋加工场、水泥混凝土拌和站、工地试验室、预制场设制梁区和存梁区,预制场设置预制箱梁台座共24个,存梁区浇筑水泥混凝土枕梁并按两层叠放的方式储梁,预制场内设置纵、横向排水系统;s2、预制台座制作:台座两个端头采用加深灌注100cm厚的混凝土做支撑,台座端头地基处理总深度为0.8m且上部为0.3m厚c30混凝土,台座两端及排水沟上部的台座11设置双层钢筋网片,在台座长度方向的两侧的侧壁预设并固定加强轨,同时在台座长度方向的两侧分别设置一条预设于地面的支撑轨道;s3、安装底模:台座顶面采用包边角钢控制高程,角钢与混凝土浇筑成整体,台座顶面满铺厚度4mm的钢板,钢板与角钢焊接形成底模;s4、安装侧模、移动端模和固定端模:先将两个第一支架分别预设于台座长度方向的两侧,然后将侧模固定于两个第一支架相向侧,然后将固定端模和移动端模分别通过螺栓或锚固件固定于底模和两个侧模的两端,最后在固定端模和移动端模相远离的一侧设置分别对两者做支撑的支撑桁架;s5、钢筋加工、绑扎及预应力孔道设置:箱梁钢筋绑扎基本顺序为底板

→

腹板

→

顶板,箱梁钢筋绑扎与模板安装交叉进行,分别于底板、腹板内设置撑筋,撑筋采用φ14螺纹钢筋加工制作;s6、安装波纹管:先焊接定位网钢筋,然后将波纹管穿入其中,定位网钢筋设置与底板、腹板内的撑筋设置结合进行;s7、安装内模:将拆模台车滚动连接于两个支撑轨道,内模通过拆模台车沿支撑轨道牵

引至台座处,并使得内模整体插设于两个侧模之间并固定即可;s8、混凝土浇筑:采用c50混凝土进行浇筑,混凝土配比为水泥:砂:碎石:水:外加剂=464kg:723kg :1042kg:170kg:13.9kg,设计坍落度为140-180mm,箱梁混凝土浇筑顺序为:底板

→

腹板

→

顶板,并按从箱梁一端向另一端整体推进的方式进行;s9、混凝土养生:先浇筑的混凝土进行泼水养生,拆模后箱梁养生采用自动喷淋装置,加强顶板、翼板下缘、腹板的养生工作,箱室内存水养生,箱梁自然养生期不少于7天;s10、拆模:箱梁模板的拆除顺序为:内模

→

侧模

→

移动端模。

[0021]

可选的,步骤s6中的波纹管内穿入护管,护管采用高强度厚壁pvc管。

[0022]

通过采用上述技术方案,能够有效的减小焊接定位网钢筋对波纹管产生损伤的可能性。

[0023]

可选的,步骤s5中,底板钢筋与台座间、底板钢筋与内模间、腹板钢筋与内模间、腹板钢筋与侧模间以及顶板钢筋与内模间处均设置钢筋保护层垫块 ,腹板主筋与混凝土净保护层为3cm,采用3cm圆形高强度砂浆试块套在8cm水平筋、梅花型布置,底板主筋采用异性砂浆垫块。

[0024]

通过采用上述技术方案,钢筋保护垫块能够使得钢筋与模板之间形成混凝土的保护层,减小建筑完成后钢筋外漏的可能性。

[0025]

综上所述,本申请包括以下至少一种有益技术效果:1.在需要做拆模时,只需先通过侧向液压杆带动侧模板和侧架相对浇筑完成的箱梁脱离,然后使得顶模千斤收缩使得顶架和顶模板下移,即可将内模整体拆下,最后使得移动端模、固定端模和两个侧模相对箱梁脱离即可;此外,在浇筑时,支撑桁架通过末端支撑千斤做支撑,还能够调节安装时内模整体的高度,以优化使用效果。

附图说明

[0026]

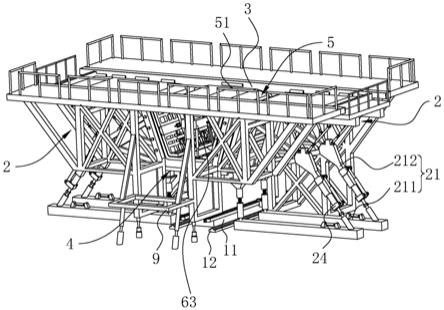

图1是本申请实施例的整体结构示意图;图2是本申请实施例的局部结构示意图;图3是本申请实施例内模、支撑机构、控制机构和拆模组件的结构示意图;图4是图2中a部分的放大示意图;图5是本申请实施例中施工方法的流程图。

[0027]

附图标记说明:1、底模;11、台座;12、支撑轨道;2、侧模;21、第一支架;211、侧支撑架;212、侧拆模架;22、侧成形模板;23、侧支撑桁架;24、侧支撑液压缸;3、固定端模;4、移动端模;5、内模;51、顶模板;52、侧模板;521、第一侧模板;6、支撑机构;61、顶架;611、挡块;62、侧架;621、第一侧架;622、第二侧架;623、第三侧架;624、连接架;63、支撑桁架;631、顶模千斤;632、侧向液压杆;633、末端支撑千斤;64、滑移液压缸;7、控制机构;71、控制架;711、凹口;712、导引板;713、导引轨;714、加强板;715、加强杆;72、控制液压缸;8、拆模组件;81、立架;82、拆模台车;821、容纳口;83、加强件;831、加强轨;8311、第一加强轨;8312、第二加强轨;832、加强槽轮;833、限制口;9、端模支架。

具体实施方式

[0028]

以下结合附图1-5对本申请作进一步详细说明。

[0029]

本申请实施例公开一种预制箱梁模板。

[0030]

参照图1和图2,预制箱梁模板包括底模1、两个分别设置于底模1两侧的侧模2、设置于底模1和两个侧模2一端的固定端模3、设置于底模1和两个侧模2另一端的移动端模4以及设置于两个侧模2之间的内模5,底模1、两个侧模2、固定端模3、移动端模4和内模5之间形成有用于成型箱梁的型腔。底模1的下方设置有采用混凝土浇筑形成的台座11,并且底模1有固定于台座11上端面的钢板构成,底模1朝向两个侧模2的侧边沿向上弯折设置。

[0031]

两个侧模2相互远离的一侧分别设置有对两者做支撑的第一支架21。第一支架21包括设置于地面的侧支撑架211和铰接于侧支撑架211朝向侧模2一侧的侧拆模架212,侧拆模架212和侧支撑架211之间设置有多个两端分别与两者铰接的侧支撑液压缸24,以便于建筑完成后拆侧模2,其中侧支撑液压缸24的活塞杆连接于侧拆模架212。并且侧模2包括用于成型型腔的侧成形模板22和固定连接于侧拆模架212的侧支撑桁架23,两个侧成形模板22分别贴合固定于两个侧支撑桁架23相向侧,以使得侧成形模板22能够相对紧密的贴合于底模1的边沿。并且侧成形模板22呈折板状结构使得其水平方向的投影呈v形并且两个侧成形模板22的v形相向倾斜朝上开口设置。

[0032]

固定端模3和移动端模4相远离的一侧分别设置有对两者做支撑的端支撑架9,并且固定端模3和移动端模4分别通过螺栓或锚固件固定于两个侧支撑桁架23和底模1,以增加使用时的整体性;此外固定端模3和移动端模4均呈环状结构,并封堵住用于成型箱梁的型腔的两端。

[0033]

参照图2和图3,内模5包括呈水平设置的顶模板51和两个分别设置于顶模板51朝向两个侧模2的侧模板52,两个侧模板52内设置有支撑机构6。支撑机构6包括固定连接于顶模板51下方的顶架61、固定连接于两个侧模板52相向侧板面的侧架62以及呈水平设置的支撑桁架63,支撑桁架63的长度方向平行于移动端模4和固定端模3的分布方向,支撑桁架63的两侧分别铰接有多个控制两个侧模板52转动的侧向液压杆632,侧向液压杆632的活塞杆连接于侧模板52。并且两个侧模板52上边沿分别相向延伸并部分伸出两个侧架62,同时顶架61沿固定端模3和移动端模4分布方向的两端分别向外凸出形成有挡块611,两个挡块611分别抵接于移动端模4和固定端模3顶部的内圈边沿,以用于限制内模5,减小浇筑混凝土时,因通过振捣器等夯实混凝土时使得内模5上浮的可能性。

[0034]

由于侧架62铰接于顶架61,使得两个侧模板52跟随两个侧架62转动时会相远离或相向运动,从而能够使得在成型型腔时,有效的减小侧模板52和顶模板51之间的间隙,优化成型后的箱梁的表面的质量,从而能够使得便于拆模的同时减小对箱梁质量的影响。

[0035]

参照图2和图3,支撑桁架63的下侧分别固定连接有多个抵接于固定端模3、移动端模4或地面的末端支撑千斤633,以用于对支撑桁架63做支撑。支撑桁架63的顶部设置有多个用于对顶架61做支撑的顶模千斤631,顶模千斤631的上端通过螺栓可拆卸连接于顶架61,以使得在使用时还能够通过顶模千斤631的伸缩调整内模5整体的高度以及便于拆内模5。

[0036]

两个侧架62的一侧边沿铰接于顶架61沿固定端模3和移动端模4分布方向的两侧边沿,并且两个侧架62自铰接于顶架61的部位倾斜朝下和相互远离延伸,然后再倾斜朝下且相向延伸,最后在水平延伸且两个侧架62之间呈间隙设置,以便于浇筑时排气。

[0037]

在浇筑完成需要拆模时,只需先通过多个侧向液压杆632带动两个侧架62相向转

动,即可将侧模板52相对浇筑的箱梁拆下,然后再使得末端支撑千斤633收缩使得顶模板51和顶架61下移,即可将内模5相对较为便捷的拆下,然后再使得侧支撑液压缸24收缩带动侧拆模架212和侧支撑桁架23转动并带动侧成形模板22脱离浇筑成型的箱梁,以使得拆模相对更加便捷。

[0038]

侧架62包括铰接于顶架61的第一侧架621、沿侧成形模板22向内倾斜的板面倾斜设置的第二侧架622以及设置于第一侧架621和第二侧架622之间的第三侧架623,第三侧架623沿平行于侧成形模板22向内倾斜的板面的倾斜方向滑移连接于第一侧架621。并且侧模板52包括三个分别固定连接于第一侧架621、第二侧架622和第三侧架623的第一侧模板521,第一侧架621设置有用于控制第二侧架622沿垂直于第一侧架621连接的第一侧模板521板面的方向滑移的控制机构7,第一侧架621连接有多个用于控制第二侧架622沿平行于第二侧架622连接的第一侧模板521的板面的方向滑移的滑移液压缸64,滑移液压缸64的活塞杆连接于第二侧架622,并且侧向液压杆632连接于第一侧架621。

[0039]

由于若侧模板52直接整体脱离浇筑完成的箱梁,因箱梁刚刚浇筑完成,相对较为容易对浇筑完成的箱梁的表面产生损伤的可能性,此时,可先通过控制机构7带动第三侧架623和连接的第一侧模板521脱离浇筑完成的箱梁,此时第一侧架621和第二侧架622连接的第一侧模板521抵接于浇筑完成的箱梁内壁,能够有效的减小被破坏的可能性,然后滑移液压缸64收缩带动第二侧架622和第二侧架622连接的第一侧模板521朝向第一侧架621滑移,以有效的进一步减小拆模时对箱梁产生损伤的可能性;最后在通过侧向液压杆632收缩带动侧架62整体朝向支撑桁架63转动,以完成内模5的脱模,有效的优化拆模时的便捷性的同时减小对浇筑完成的箱梁产生损伤的可能性。

[0040]

第三侧架623的中部凸出形成有连接架624,设置于第三侧架623的第一侧模板521连接于连接架624,并且第三侧架623和或/连接架624朝向第一侧架621和第二侧架622的边沿分别抵接于第一侧架621和第二侧架622连接的第一侧模板521相向侧边沿,以能够有效的优化使用时相邻第一侧模板521之间间隙处的稳定性,减小渗浆的可能性。

[0041]

参照图2和图3,控制机构7包括固定连接于第一侧架621背离连接的第一侧模板521一侧的控制架71和多个固定连接于控制架71的控制液压缸72,控制架71远离第一侧架621的一侧滑移连接于第二侧架622,控制液压缸72的活塞杆连接于第三侧架623。控制架71远离支撑桁架63的一侧成型有用于容纳第三侧架623滑动的凹口711,控制液压缸72固定连接于第三侧架623,以用于控制第三侧架623滑移,并且能够有效的减小第二侧架622和第三侧架623因滑移而产生干涉的可能性。其中,滑移液压缸64的缸体连接于控制架71,以使得滑移液压缸64通过控制架71连接于第一侧架621,并减小占用的空间。

[0042]

控制架71固定连接有多个连接于第一侧架621的加强杆715,以加强控制架71对第二侧架622的支撑作用。

[0043]

控制架71朝向其连接的第二侧架622的一侧固定连接有多个呈槽钢状结构的导引板712,并且导引板712的槽口呈燕尾槽或t型槽状结构。导引板712内滑移连接有与其适配的导引轨713,导引轨713固定连接于第二侧架622,以用于在使用时使得第二侧架622通过导引轨713滑移连接于导引板712而滑移连接于第一侧架621的同时,还能够限制第二侧架622。此外,控制架71设置有多个固定连接于其和导引板712的加强板714,以优化导引板712承受转矩的性能。

[0044]

参照图2和图4,支撑桁架63设置有拆模组件8,以便于将内模5自两个侧模2之间移出。拆模组件8包括固定连接于支撑桁架63朝向固定端模3一端的立架81和设置有动力驱动的拆模台车82,立架81固定连接于拆模台车82的一端,拆模台车82的另一端朝向台座11延伸并成型有用于容纳台座11的容纳口821,以使得在使用时,顶模板51和侧模板52拆下时,只需通过拆模台车82通过动力驱动并通过立架81带动内模5、支撑机构6以及控制机构7滑出两个侧模2之间,整体相对较为更加便捷。

[0045]

拆模台车82的动力驱动可选用驱动电机和连接于驱动电机的输出轴的减速器,减速器的输出轴连接于拆模台车82的车轮,并且拆模台车82的车轮为槽轮。在台座11的两侧分别设置有预设于地面的支撑轨道12,拆模台车82的槽轮滚动连接于支撑轨道12,以增加使用时拆模台车82的稳定性。

[0046]

容纳口821相互平行的两侧壁分别设置有用于加强拆模台车82承受载荷和整体强度的加强件83。加强件83包括固定连接于台座11的加强轨831和多个滚动连接于加强轨831的加强槽轮832,加强槽轮832转动连接于容纳口821的槽壁并且加强槽轮832的转动平面呈水平设置,以通过加强槽轮832限制拆模台车82位于容纳口821的两侧壁的部位,并做辅助支撑。

[0047]

加强轨831包括固定连接于台座11的第一加强轨8311和通过螺栓可拆卸连接于第一加强轨8311的第二加强轨8312,第一加强轨8311和第二加强轨8312之间成型有长条形孔状结构的限制口833,加强槽轮832的小径部位穿设于限制口833,以用于进一步限制加强槽轮832远离台座11,从而在内模5载荷较大导致容纳口821的两相互平行侧壁所在部位相远离时,能够通过加强槽轮832做进一步的限制,并能够减小加强轨831与拆模台车82之间产生的阻碍,以优化使用效果。

[0048]

本申请实施例一种预制箱梁模板的实施原理为:在做拆模时,只需先通过控制液压缸72带动第三侧架623、连接架624以及中部的第一侧模板521脱离浇注成型的箱梁,然后通过滑移液压缸64带动第二侧架622和第二侧架622连接的第一侧模板521朝向第一侧架621滑移,最后再通过侧向液压杆632带动第一侧架621朝向支撑桁架63转动,即可使得内模相对浇筑完成的箱梁脱模;此后拆模台车82再通过立架81带动内模5、支撑机构6和控制机构7沿支撑轨道12滑出两个侧模2之间,使得整体过程相对较为便捷,有效的减小人工的使用,优化使用效果的同时,能够有效的减小拆模对浇筑完成的箱梁产生损伤的可能性。

[0049]

本申请实施例还公开一种预制箱梁的施工方法。参照图5,施工方法包括以下步骤: s1、预制场平面布置:在施工地段设置钢筋加工场、水泥混凝土拌和站、工地试验室、预制场设制梁区和存梁区,预制场设置预制箱梁台座11共24个,存梁区浇筑水泥混凝土枕梁并按两层叠放的方式储梁,预制场内设置纵、横向排水系统;s2、预制台座制作:台座11两个端头采用加深灌注100cm厚的混凝土做支撑,台座11端头地基处理总深度为0.8m且上部为0.3m厚c30混凝土,台座11两端及排水沟上部的台座11设置双层钢筋网片,在台座11长度方向的两侧的侧壁预设并固定加强轨831,同时在台座11长度方向的两侧分别设置一条预设于地面的支撑轨道12;s3、安装底模:台座11顶面采用包边角钢控制高程,角钢与混凝土浇筑成整体,台座11顶面满铺厚度4mm的钢板,钢板与角钢焊接形成底模1;

s4、安装侧模、移动端模和固定端模:先将两个第一支架21分别预设于台座11长度方向的两侧,然后将侧模2固定于两个第一支架21相向侧,然后将固定端模3和移动端模4分别通过螺栓或锚固件固定于底模1和两个侧模2的两端,最后在固定端模3和移动端模4相远离的一侧设置分别对两者做支撑的支撑桁架;s5、钢筋加工、绑扎及预应力孔道设置:箱梁钢筋绑扎基本顺序为底板

→

腹板

→

顶板,箱梁钢筋绑扎与模板安装交叉进行,分别于底板、腹板内设置撑筋,撑筋采用φ14螺纹钢筋加工制作;s6、安装波纹管:先焊接定位网钢筋,然后将波纹管穿入其中,定位网钢筋设置与底板、腹板内的撑筋设置结合进行;s7、安装内模:将拆模台车82滚动连接于两个支撑轨道12,内模5通过拆模台车82沿支撑轨道12牵引至台座11处,并使得内模5整体插设于两个侧模2之间并固定即可;s8、混凝土浇筑:采用c50混凝土进行浇筑,混凝土配比为水泥:砂:碎石:水:外加剂=464kg:723kg :1042kg:170kg:13.9kg,设计坍落度为140-180mm,箱梁混凝土浇筑顺序为:底板

→

腹板

→

顶板,并按从箱梁一端向另一端整体推进的方式进行;s9、混凝土养生:先浇筑的混凝土进行泼水养生,拆模后箱梁养生采用自动喷淋装置,加强顶板、翼板下缘、腹板的养生工作,箱室内存水养生,箱梁自然养生期不少于7天;s10、拆模:箱梁模板的拆除顺序为:内模5

→

侧模2

→

移动端模4。

[0050]

并且步骤s5中,底板钢筋与台座11间、底板钢筋与内模5间、腹板钢筋与内模5间、腹板钢筋与侧模2间以及顶板钢筋与内模5间处均设置钢筋保护层垫块 ,腹板主筋与混凝土净保护层为3cm,采用3cm圆形高强度砂浆试块套在8cm水平筋、梅花型布置,底板主筋采用异性砂浆垫块。

[0051]

在步骤s6中的波纹管内穿入护管,护管采用高强度厚壁pvc管,以用于加强波纹管的强度并做防护。

[0052]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1