一种含有特殊纹路的红砖成型模具的制作方法

[0001]

本发明涉及红砖成型模具技术领域,具体为一种含有特殊纹路的红砖成型模具。

背景技术:

[0002]

红砖是以粘土,页岩,煤矸石等为原料,经粉碎,混合捏练后以人工或机械压制成型,经干燥后在900摄氏左右的温度下以氧化焰烧制而成的烧结型建筑砖块,由古罗马人发明。现在欧洲很多留存的古典主义建筑的屋顶和墙面都有红砖的影子,工业化生产的红砖,基本实现机械化和自动化,现代化程度较高的厂家,其工艺流程通常如下,原料的供应及加工:开采好的原料堆放陈化,再以铲车加入链板式供料机,以皮带输送机送入对辊机破碎,内燃粉煤渣用配煤机通过皮带也与泥料一起送入辊机混合破碎,破碎后经滚筒筛过筛,筛上粗料由皮带机反送回头重复破碎,过筛后的原料再通过皮带运输机送入贮料库备用,成型及烧成:将加工好的原料通过皮带输送机送入真空挤出机(该机挤出压力达到了3.5mpa,能够保证原料在较高的压力下被挤出成型,使坯体的含水率较低,利于保证坯体的尺寸准确性和湿坯的强度,不至于在机械码坯时使坯体变形) 的上级,再次对原料进行绞练、挤压、切割,使原料颗粒更加密集,水分更加均匀。并在真空室内用真空泵将原料颗粒与颗粒之间的空间中的空气抽掉,增加了挤出密度,提高了产品的抗压、抗折能力,使产品表面更加光洁,提高了成品率。再通过真空机的下级将原料再次通过螺旋绞刀挤压成型,成型的坯条通过自动切条切坯系统切成所需各种型号的坯体,再由液压自动码坯系统码到窑车上,然后通过电动托车过渡到焙烧窑,再由顶车机按规定工艺时间顶入窑内干燥烧成一次完成。

[0003]

现有申请技术号为cn201822071434.7 的一种瓷砖成型模具制备用模芯胚体精磨装置,包括操作台、液压升降柱、磨轮、控制面板,所述操作台上端设置有模具卡具,所述模具卡具后方设置有安装箱,所述安装箱内设置有安装槽,所述安装槽内上端设置有所述液压升降柱,所述液压升降柱前端设置有升降板,所述升降板前端设置有安装板,所述安装板上端设置有驱动电机。有益效果在于:结构合理,操作简单,使用方便,利用退磁处理箱内的加热板可以对精加工后的瓷砖模具进行退磁处理,以免瓷砖模具吸附一些细小的铁屑,影响了正常使用,利用研磨剂喷头在精磨的过程中加入以动物油与碳化硅为原材料的研磨剂,使得磨削的表面更加的光滑,并且还能延长磨轮的使用寿命,但在红砖成型时,红砖料流的流动性、温度存在一定差异,混合时存在混合不均匀,进入型腔内后在冷却却后会出现熔接痕,且在模具使用时,上模具和下模具在闭合时可能会产生轻微的倾斜,影响模具的成型效果,在成型时,还会有许多碎渣残留在模具的外部,会影响下一次的模具使用。

技术实现要素:

[0004]

本发明的目的在于提供一种含有特殊纹路的红砖成型模具,以解决上述背景技术中提出红砖料流的流动性、温度存在一定差异,混合时存在混合不均匀,进入型腔内后在冷却却后会出现熔接痕和成型时会产生轻微偏移和残渣会残留在模具内影响模具的使用的

问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种含有特殊纹路的红砖成型模具,包括模具主体和支撑架,所述支撑架位于模具主体的上方,所述模具主体的顶部两侧均连接有支撑柱,所述支撑架的底部两侧均安装有第一气缸,两个所述第一气缸的输出端均连接有第一活塞杆,且两个所述第一活塞杆的底端均与支撑柱相连接,所述模具主体的顶部中间安装有下模具,所述下模具的顶部分别设置有定位管和放置槽,所述模具主体的内部下方安装有第二气缸,所述第二气缸的输出端连接有第二活塞杆,所述第二活塞杆的顶端连接有联动板,所述联动板的顶部连接有连接杆,所述连接杆的顶端贯穿下模具的底部并延伸至放置槽的内部连接有推板,所述推板的两侧均连接有连接块,所述支撑架的底部中间连接有上模具,所述上模具的底部分别设置有定位槽和压板,所述压板的内部贯穿有出料通道,所述支撑架的顶部中间分别贯穿有第一进料口和第二进料口,所述第一进料口和第二进料口的内部一侧均连接有导料板,所述第一进料口和第二进料口的底部均连接有混合管,所述混合管的内部分别设置有第一绕道和第二绕道,所述支撑架的顶部一侧安装有气泵,所述气泵的出气端的连接有输气管,所述输气管的底端连接有连接管,所述连接管的底部安装有吹气架,所述吹气架的外表面安装有喷气头,所述模具主体的外表面安装有控制面板。

[0006]

优选的,所述推板的顶部设置有纹路,且所述推板的两侧通过连接块与放置槽紧密接触。

[0007]

优选的,所述定位管和定位槽均设置有多个,且多个所述定位管和定位槽相适配。

[0008]

优选的,所述推板设置有多个,且多个所述推板通过连接杆和联动板与放置槽滑动连接。

[0009]

优选的,所述第一绕道和第二绕道均呈螺旋状,且所述第一绕道和第二绕道交错分布。

[0010]

优选的,所述导料板设置有两个,且两个所述导料板沿混合管的横轴中心线对称分布。

[0011]

优选的,所述混合管呈“t”字形,且所述混合管与第一进料口和第二进料口的连接处呈弧形。

[0012]

优选的,所述连接块设置有多个,两个为一组,分别多组,且一组所述连接块分别位于推板的两侧,所述连接块采用橡胶材质制作而成。

[0013]

优选的,所述第一气缸、第二气缸和气泵均与控制面板电性连接。

[0014]

与现有技术相比,本发明的有益效果是:1、该种含有特殊纹路的红砖成型模具,利用控制面板启动第一气缸,第一气缸启动带动第一活塞杆移动,第一活塞杆带动支撑架向下移动,支撑架向下移动带动上模具向下移动,上模具向下移动时,定位槽套接在定位管外部,定位槽和定位管对上模具和下模具进行定位,上模具与下模具逐渐闭合;2、该种含有特殊纹路的红砖成型模具,使用人员将红砖料体从第一进料口和第二进料口倒入,通过两个倾斜的导料板进行导料,在第一进料口和第二进料口的底部的弧形处产生90

°

转向,使两股料流相向流动,从而在混合管内撞击进行初次混合,混合后的料流进入分别进入第一绕道和第二绕道,由于螺旋状的第一绕道和第二绕道的存在使料流产生周向

的旋转,使料流更加均匀,混合后的料流进入上模具中进行缓存;3、该种含有特殊纹路的红砖成型模具,通过推板顶部的纹路对红砖的纹路进行制造,连接块将推板的两侧进行密封,防止料体的掉落,成型后,第一气缸带动支撑架向上移动,上模具和下模具之间进行脱离,之后通过控制面板启动第二气缸,第二气缸带动第二活塞杆向上移动,第二活塞杆向上移动带动联动板向上移动,联动板向上移动带动连接杆向上移动,连接杆带动多个推板的滑动,可以将成型好的红砖向上推起,方便红砖的脱模,脱模后启动气泵,气泵通过输气管向吹气架中吹气,气体从喷气头中喷出,从而对模具上残留的废料进行清扫。

附图说明

[0015]

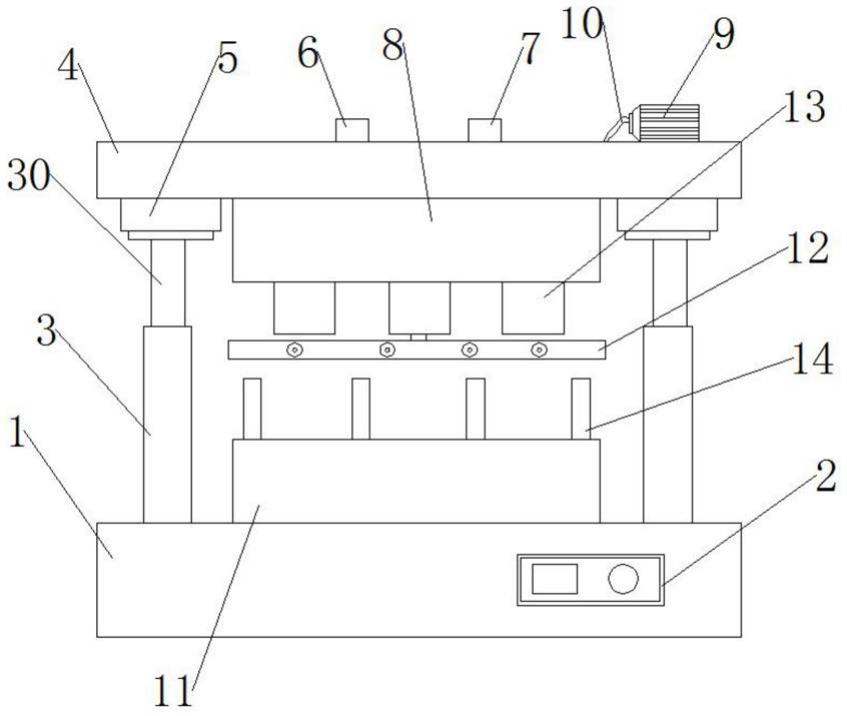

图1为本发明结构示意图;图2为本发明剖面结构示意图;图3为本发明模具侧面结构示意图;图4为本发明进料口结构示意图;图5为本发明a的局部放大结构示意图;图6为本发明b的局部放大结构示意图。

[0016]

图中:1、模具主体;2、控制面板;3、支撑柱;4、支撑架;5、第一气缸;6、第一进料口;7、第二进料口;8、上模具;9、气泵;10、输气管;11、下模具;12、吹气架;13、压板;14、定位管;15、第二气缸;16、第二活塞杆;17、联动板;18、定位槽;19、连接杆;20、放置槽;21、连接管;22、喷气头;23、导料板;24、混合管;25、第一绕道;26、第二绕道;27、出料通道;28、连接块;29、推板;30、第一活塞杆。

具体实施方式

[0017]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0018]

在本发明中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”、“套接”、等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0019]

请参阅图1-6,本发明提供一种技术方案:一种含有特殊纹路的红砖成型模具,包括模具主体1、控制面板2、支撑柱3、支撑架4、第一气缸5、第一进料口6、第二进料口7、上模具8、气泵9、输气管10、下模具11、吹气架12、压板13、定位管14、第二气缸15、第二活塞杆16、联动板17、定位槽18、连接杆19、放置槽20、连接管21、喷气头22、导料板23、混合管24、第一绕道25、第二绕道26、出料通道27、连接块28、推板29和第一活塞杆30,支撑架4位于模具主体1的上方,模具主体1的顶部两侧均连接有支撑柱3,支撑架4的底部两侧均安装有第一气缸5,两个第一气缸5的输出端均连接有第一活塞杆30,且两个第一活塞杆30的底端均与支

撑柱3相连接,模具主体1的顶部中间安装有下模具11,下模具11的顶部分别设置有定位管14和放置槽20,模具主体1的内部下方安装有第二气缸15,第二气缸15的输出端连接有第二活塞杆16,第二活塞杆16的顶端连接有联动板17,联动板17的顶部连接有连接杆19,连接杆19的顶端贯穿下模具11的底部并延伸至放置槽20的内部连接有推板29,推板29的两侧均连接有连接块28,支撑架4的底部中间连接有上模具8,上模具8的底部分别设置有定位槽18和压板13,压板13的内部贯穿有出料通道27,支撑架4的顶部中间分别贯穿有第一进料口6和第二进料口7,第一进料口6和第二进料口7的内部一侧均连接有导料板23,第一进料口6和第二进料口7的底部均连接有混合管24,混合管24的内部分别设置有第一绕道25和第二绕道26,支撑架4的顶部一侧安装有气泵9,气泵9的出气端的连接有输气管10,输气管10的底端连接有连接管21,连接管21的底部安装有吹气架12,吹气架12的外表面安装有喷气头22,模具主体1的外表面安装有控制面板2。

[0020]

请参阅图2和图6,推板29的顶部设置有纹路,且推板29的两侧通过连接块28与放置槽20紧密接触,通过推板29顶部的纹路对红砖的纹路进行制造,连接块28将推板29的两侧进行密封,防止料体的掉落。

[0021]

请参阅图1、图2和图6,定位管14和定位槽18均设置有多个,且多个定位管14和定位槽18相适配,上模具8向下移动时,定位槽18套接在定位管14外部,定位槽18和定位管14对上模具8和下模具11进行定位。

[0022]

请参阅图2和图6,推板29设置有多个,且多个推板29通过连接杆19和联动板17与放置槽20滑动连接,通过多个推板29的滑动,可以将成型好的红砖向上推起,方便红砖的脱模。

[0023]

请参阅图2和图4,第一绕道25和第二绕道26均呈螺旋状,且第一绕道25和第二绕道26交错分布,混合后的料流进入分别进入第一绕道25和第二绕道26,由于螺旋状的第一绕道25和第二绕道26的存在使料流产生周向的旋转,使料流更加均匀。

[0024]

请参阅图2和图4,导料板23设置有两个,且两个导料板23沿混合管24的横轴中心线对称分布,通过两个倾斜的导料板23进行导料。

[0025]

请参阅图2和图4,混合管24呈“t”字形,且混合管24与第一进料口6和第二进料口7的连接处呈弧形,在第一进料口6和第二进料口7的底部的弧形处产生90

°

转向,使两股料流相向流动,从而在混合管24内撞击进行初次混合。

[0026]

请参阅图2和图6,连接块28设置有多个,两个为一组,分别多组,且一组连接块28分别位于推板29的两侧,连接块28采用橡胶材质制作而成,通过橡胶材质的连接块28对推板29的两侧进行密封。

[0027]

请参阅图1和图3,第一气缸5、第二气缸15和气泵9均与控制面板2电性连接,通过控制面板2控制第一气缸5、第二气缸15和气泵9的关闭和开启。

[0028]

工作原理:首先,使用人员需要对红砖进行制作时,利用控制面板2启动第一气缸5,第一气缸5启动带动第一活塞杆30移动,第一活塞杆30带动支撑架4向下移动,支撑架4向下移动带动上模具8向下移动,上模具8向下移动时,定位槽18套接在定位管14外部,定位槽18和定位管14对上模具8和下模具11进行定位,上模具8与下模具11逐渐闭合,之后,使用人员将红砖料体从第一进料口6和第二进料口7倒入,通过两个倾斜的导料板23进行导料,在第一进料口6和第二进料口7的底部的弧形处产生90

°

转向,使两股料流相向流动,从而在混

合管24内撞击进行初次混合,混合后的料流进入分别进入第一绕道25和第二绕道26,由于螺旋状的第一绕道25和第二绕道26的存在使料流产生周向的旋转,使料流更加均匀,混合后的料流进入上模具8中进行缓存,并通过出料通道27进入放置槽20内,红砖在放置槽20内成型,通过推板29顶部的纹路对红砖的纹路进行制造,连接块28将推板29的两侧进行密封,防止料体的掉落,成型后,第一气缸5带动支撑架4向上移动,上模具8和下模具11之间进行脱离,之后通过控制面板2启动第二气缸15,第二气缸15带动第二活塞杆16向上移动,第二活塞杆16向上移动带动联动板17向上移动,联动板17向上移动带动连接杆19向上移动,连接杆19带动多个推板29的滑动,可以将成型好的红砖向上推起,方便红砖的脱模,脱模后启动气泵9,气泵9通过输气管10向吹气架12中吹气,气体从喷气头22中喷出,从而对模具上残留的废料进行清扫。

[0029]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1