一种隔震支座的安装方法与流程

1.本发明涉及一种隔震支座的安装方法,属于建筑工程隔震技术施工领域。

背景技术:

2.隔震支座是指结构为达到隔震要求而设置的支承装置,是在上部结构与地基之间增加隔震层,安装橡胶隔震支座,起到与地面的软连接,通过这样的技术,可以把地震80%左右的能量抵消掉。

3.由于隔震支座安装要求精度高,施工过程复杂,隔震支座的安装就成为隔震建造过程中的难点。在隔震支座安装过程中,控制隔震支座中心位置、设计标高及平整度成为隔震支座安装的关键,若不在规范要求的范围内值,会导致隔震支座在竖向、水平受力不均匀,当地震来临时,导致支座发挥不出应有作用,甚至破坏,导致建筑受到地震的威胁。控制隔震支座中心位置、设计标高以及平整度就成为隔震支座安装过程中的重中之重。

4.传统的定位预埋钢板安装定位用木楔或定位短钢筋来定其设计标高及中心位置,施工复杂且精度不易满足,并且施工复杂,效率较低,一旦精度控制不好就要返工,费时费力。

技术实现要素:

5.为了更好的让隔震橡胶支座服务于工程抗震领域,本发明提供一种隔震支座的安装方法,首先绑扎下支墩钢筋笼并支护模板,将方颈半圆头螺栓螺帽点焊于下支墩钢筋笼的主筋上,然后将卡扣式组合连接板底面支撑于方颈半圆头螺栓头顶部,接着先调节方颈半圆头螺栓栓杆旋入或旋出螺帽的长度控制卡扣式组合连接板的标高及水平度,然后左、右、前、后移动卡扣式组合连接板控制其中心,随后测量卡扣式组合连接板的标高、水平度及中心。如果测量结果满足规范要求,则安装下预埋锚筋及下套筒并点焊固定下预埋锚筋,然后浇筑下支墩混凝土并找平下支墩顶面,待下支墩混凝土强度养护至设计要求后,取下组合连接板上的固定螺栓和固定盖板,并移出一半卡扣式组合连接板,然后吊装非对称隔震支座就位,接着还原卡扣式组合连接板,再接着安装上预埋锚筋、上套筒,绑扎上支墩钢筋笼并支护模板,最后浇筑上支墩,具体步骤如下:

6.步骤1:绑扎下支墩钢筋笼1并支护模板,将方颈半圆头螺栓螺帽3点焊于下下支墩钢筋笼1的主筋上,然后将卡扣式组合连接板2底面支撑于方颈半圆头螺栓栓杆4顶部;

7.步骤2:调节方颈半圆头螺栓栓杆4旋入或旋出方颈半圆头螺栓螺帽3的长度控制卡扣式组合连接板2的标高及水平度,然后左、右、前、后移动卡扣式组合连接板2控制其中心;

8.步骤3:测量卡扣式组合连接板2的标高、水平度及中心;

9.步骤4:如果步骤3的测量结果满足规范要求,则安装下预埋锚筋7及下预埋套筒6并点焊固定下预埋锚筋7,将下支墩连接螺栓5穿过卡扣式组合连接板2上预留的螺栓孔位,将下支墩连接螺栓5拧入下预埋套筒6,与下预埋锚筋7连接,直至扭紧,然后浇筑下支墩混

凝土并找平下支墩顶面;

10.如果步骤3的测量结果不满足规范要求,则返回步骤2;

11.步骤5:待下支墩混凝土强度养护至设计要求后,取下卡扣式组合连接板2上的固定螺栓和固定盖板,取出部分下支墩连接螺栓5,移出一半卡扣式组合连接板2,然后吊装非对称隔震支座8就位,接着装上取出的部分下支墩连接螺栓5,还原卡扣式组合连接板2,再接着安装上预埋锚筋、上套筒,绑扎上支墩钢筋笼并支护模板,最后浇筑上支墩。

12.所述卡扣式组合连接板2为矩形,厚度为20mm

‑

46mm。

13.所述方颈半圆头螺栓为3

‑

4根。

14.所述方颈半圆头螺栓长度为80

‑

200mm。

15.所述非对称法兰板隔震支座的下面预先安装了锥台形法兰板,锥台形法兰板通过下内螺栓连接非对称法兰板隔震支座,非对称法兰板隔震支座上表面通过上内螺栓与上法兰板连接,上法兰板为矩形或圆形法兰板。

16.本发明的有益效果:

17.1、本发明隔震支座定位采用螺栓调节方式进行控制,不但施工效率高而且安装精度高,还可避免由于安装精度问题而导致的隔震橡胶支座力学性能偏差较大现象。

18.2、本发明采用卡扣式组合连接板代替定位预埋板,节省常规定位预埋板,可节约钢材降低成本,卡扣式组合连接板预留的混凝土浇筑口更大,在浇筑下支墩混凝土时浇筑和振捣都非常方便,容易控制下支墩的密实度,极大程度保障了下支墩的施工质量,降低地震安全隐患,同时卡扣式组合连接板平面外刚度较大,与常规定位预埋板相比在运输过程不易变形,因此支座安装精度进一步得到保障。

19.3、使用卡扣式组合连接板,下支墩螺栓在定位阶段可一步扭紧到位,从而避免胶套管的使用,降低水泥浆流入下预埋套筒的风险,也可避免吊装支座时拆除胶套管和二次扭紧螺栓,简化安装流程,提高施工效率。

20.4、吊装支座时,下支墩卡扣式组合连接板可拆卸其中一半,待支座吊装就位后再将其还原即可完成吊装工作,吊装工作效率大大提高。

21.5、当支座遭受强地震作用或其他恶劣条件而导致支座损伤需更换时,仅需顶升后拆卸一半卡扣式组合连接板就可将支座拖出更换,更换方便便捷。

附图说明

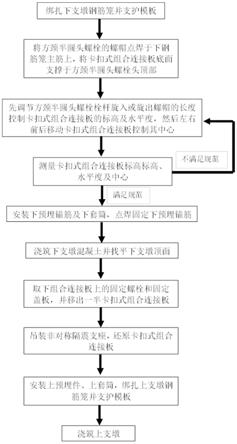

22.图1是本发明中方法的流程图;

23.图2

‑

11是本发明隔震支座安装方法施工过程示意图;

24.图中:1

‑

下支墩钢筋笼,2

‑

卡扣式组合连接板,3

‑

方颈半圆头螺栓螺帽,4

‑

方颈半圆头螺栓栓杆,5

‑

下支墩连接螺栓,6

‑

下预埋套筒,7

‑

下预埋锚筋,8

‑

非对称隔震支座。

具体实施方式

25.下面结合具体实施例和附图对本发明做进一步说明。

26.实施例1

27.一种隔震支座的安装方法,如图1

‑

11所示,首先绑扎下支墩钢筋笼并支护模板,将方颈半圆头螺栓螺帽点焊于下支墩钢筋笼的主筋上,然后将卡扣式组合连接板底面支撑于

方颈半圆头螺栓头顶部,接着先调节方颈半圆头螺栓栓杆旋入或旋出螺帽的长度控制卡扣式组合连接板的标高及水平度,然后左、右、前、后移动卡扣式组合连接板控制其中心,随后测量卡扣式组合连接板的标高、水平度及中心。如果测量结果满足规范要求,则安装下预埋锚筋及下套筒并点焊固定下预埋锚筋,然后浇筑下支墩混凝土并找平下支墩顶面,待下支墩混凝土强度养护至设计要求后,取下组合连接板上的固定螺栓和固定盖板,并移出一半卡扣式组合连接板,然后吊装非对称隔震支座就位,接着还原卡扣式组合连接板,再接着安装上预埋锚筋、上套筒,绑扎上支墩钢筋笼并支护模板,最后浇筑上支墩,具体步骤如下:

28.步骤1:绑扎下支墩钢筋笼1并支护模板,将方颈半圆头螺栓螺帽3点焊于下下支墩钢筋笼1的主筋上,然后将卡扣式组合连接板2底面支撑于方颈半圆头螺栓栓杆4顶部,卡扣式组合连接板2为矩形,厚度为20mm

‑

46mm,卡扣式组合连接板2为两块板拼接而成,一块板上侧壁上设有凹槽,另一块板侧壁上设有凸起,凸起与凹槽相配合,完成卡扣式组合连接板2的组合,方颈半圆头螺栓为4根均布在矩形卡扣式组合连接板2的四个角上,方颈半圆头螺栓长度为80

‑

200mm;

29.步骤2:调节方颈半圆头螺栓栓杆4旋入或旋出方颈半圆头螺栓螺帽3的长度控制卡扣式组合连接板2的标高及水平度,然后左、右、前、后移动卡扣式组合连接板2控制其中心;

30.步骤3:测量卡扣式组合连接板2的标高、水平度及中心;

31.步骤4:如果步骤3的测量结果满足规范要求,则安装下预埋锚筋7及下预埋套筒6并点焊固定下预埋锚筋7,将下支墩连接螺栓5穿过卡扣式组合连接板2上预留的螺栓孔位,将下支墩连接螺栓5拧入下预埋套筒6,与下预埋锚筋7连接,直至扭紧,然后浇筑下支墩混凝土并找平下支墩顶面;

32.如果步骤3的测量结果不满足规范要求,则返回步骤2,重新节方颈半圆头螺栓栓杆4旋入或旋出方颈半圆头螺栓螺帽3的长度控制卡扣式组合连接板2的标高及水平度,然后左、右、前、后移动卡扣式组合连接板2控制其中心,直至测量结果满足规范要求;

33.步骤5:待下支墩混凝土强度养护至设计要求后,取下卡扣式组合连接板2上的固定螺栓和固定盖板,取出部分下支墩连接螺栓5,移出一半卡扣式组合连接板2,然后吊装非对称隔震支座8就位,非对称法兰板隔震支座的下面预先安装了锥台形法兰板,锥台形法兰板通过下内螺栓连接非对称法兰板隔震支座,非对称法兰板隔震支座上表面通过上内螺栓与上法兰板连接,上法兰板为矩形或圆形法兰板,接着装上取出的部分下支墩连接螺栓5,以及固定螺栓和固定盖板,固定螺栓9与卡扣式组合连接板6的连接为内螺纹连接,固定盖板8采用钢板或采用角钢、c型钢、h型钢,还原卡扣式组合连接板2,再接着安装上预埋锚筋、上套筒,绑扎上支墩钢筋笼并支护模板,最后浇筑上支墩,完成了隔震橡胶支座的安装。

34.在实践过程中,由本发明安装方法与传统安装方法比较,采用本发明后支座安装定位所需时间较短,中心、平整度、标高的定位均优于传统方法,同时减少了定位预埋板,简化安装工序,降低安装成本,极大提高了工作效率,同时极大程度保障了下支墩的施工质量,降低地震安全隐患,同时卡扣式组合连接板平面外刚度较大,与常规定位预埋板相比在运输过程不易变形,支座安装精度进一步得到保障,下支墩顶面混凝土质量高于传统安装方法,连接螺栓空位偏差小,吊装隔震支座的时间大大缩短,安装效率、精度显著提高。

35.上面结合附图对本发明的具体实施例作了详细说明,但是本发明并不限于上述实

施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1