一种装配式保温装饰一体化墙板的制作方法与流程

1.本发明属于建筑领域,具体涉及一种装配式保温装饰一体化墙板制作方法。

背景技术:

2.我国传统外墙的做法为:在框架、剪力墙、框剪工程中的一些非承重的砼结构、构造柱、过梁等一些在装饰前需要完成的部分,是在一次结构(指主体结构的承重构件部分)施工完毕以后才施工的。做法复杂且不易操作,施工作业大,耗费人力物力,工序交叉施工严重,造价高,耗时长,效率低。

3.而且传统的房屋建设墙体隔热保温技术主要采用外墙内保温和夹层保温,传统房屋的外墙内保温技术,即在建筑空间内部墙体附加保温材料以达到节能目的,但外墙内保温做法存在的问题也是显而易见的:一是热工效率较低,外墙有些部位如丁字墙、圈梁处难以处理而形成“热桥”,使保温性能有所降低;二是保温层做在住户室内,对二次装修、增设吊挂设施带来不少麻烦,一旦出现质量问题,维修时会对住户造成很大困扰;三是内保温占用室内空间,减少用户使用面积。

4.夹层保温技术,即对外围护墙采用分层处理的措施,形成墙体—保温材料—墙体体系,达到保温节能目的,但是夹层保温技术不能有效地解决建筑中存在的“冷(热)桥”问题,保温材料的性能得不到充分利用,而且还存在抗震性能差的问题。

5.这些传统的工艺都需要独立作业,施工步骤繁琐,质量不可控制,耗时长,造价高,不确定因素多,寿命较短,容易开缝,脱落,甚至发生火灾。

6.外粉的传统工艺流程包括:基层清理、浇水湿润、吊垂直、套方、找规矩、抹灰饼、抹水泥踢脚或墙裙、做护角抹水泥窗台、墙面充筋、抹底灰、修补预留孔洞、电箱槽、盒等、抹罩面灰。外粉工艺繁琐,并且是手工操作,工效低;施工现场湿作业,劳动强度大,作业环境条件差;砂浆年久易龟裂脱落;表面较粗糙,吸水率高,易粘挂尘垢,析出氢氧化钙,面层颜色深浅不匀。

7.外饰面的传统工艺流程包括:饰面砖工程深化设计、基层处理、吊垂直、套方、找规矩、贴灰饼、打底灰抹找平层、排砖、分格、弹线、浸砖、粘贴饰面砖、勾缝、清理表面。饰面工艺流程繁琐,材料要求高,工艺要求精,耗时耗力,造价高。

技术实现要素:

8.针对上述现有技术中描述的不足,本发明提供一种装配式保温装饰一体化墙板的制作方法。

9.本发明所采用的技术方案为:一种装配式保温装饰一体化墙板的制作方法,步骤如下:s1,制作面层板。

10.s1.1,准备面层板原料;首先将硅质材料如砂子、石粉、碎石等与水泥、木屑、木质纤维、pp纤维、胶粉、纤维

素等加水按比例进行拌合、捏合获得面层板的原料;根据要制作的板材具有不同的配比比例为:当制作alc板材时:粉煤灰:石灰:脱硫石膏的比例是82:10:8;发泡剂使用的是铝粉,每方加入500

‑

700g;当制作ecp板材时:粉煤灰占35%、脱硫石膏占55%、纤维素等其他材料占10%。

11.若需要其他装饰图案,则进行步骤s1.2,否则进行步骤s1.3。

12.s1.2,在原料中添加彩砂、彩色玻璃、色浆等装饰材料。

13.s1.3,真空高压挤压成型。

14.s1.3.1,将步骤s1.1或s1.2得到的原料采用加入真空高压挤出机进行挤压得到面层板。

15.所述面层板的内侧设有若干燕尾榫槽;所述面层板的外侧面为由不同纹理条纹构成的装饰面。该装饰面是根据客户需求进行设置,真空高压挤出机可挤出宽窄粗细条纹或者平面等不同结构的外侧面的面层板。

16.s1.3.2,对使用步骤s1.2的原料得到的面层板的外侧面进行研磨抛光,得到装饰面板。

17.s2,制作钢筋网笼。

18.制作与面层板大小适宜的钢筋网笼,并在钢筋网笼上与面层板上燕尾榫槽相对应的位置固定安装连接卡件,所述连接卡件的两端分别设有燕尾榫,燕尾榫与燕尾榫槽榫卯连接。钢筋网笼的制作是常规方式,只需按照设定尺寸进行组装即可,组装完成后在钢筋网笼与面层板上燕尾榫槽相对应的位置固定连接卡件,可以采用焊接方式,固定卡件设有燕尾榫的部分是外露钢筋网笼,分别与钢筋网笼两侧的面层板的燕尾榫槽榫卯连接。

19.s3,将面层板与钢筋网笼榫卯连接形成一个预制框架。

20.两个面层板对称安装在钢筋网笼的两侧,且连接卡件的一个燕尾榫与一个面层板的燕尾榫槽连接,连接卡件的另一个燕尾榫与另一个面层板的燕尾榫槽连接;两个面层板和中间的钢筋网笼构成预制框架。面层板与连接卡件榫卯连接后与钢筋网笼共同构成一个预制框架。

21.s4,对预制框架进行浇筑成型获得复合墙板。

22.s4.1,将各预制框架放置到加气混凝土模箱内进行定尺编组;可一次成型多个。

23.s4.2,制作加气混凝土浆料。

24.s4.2.1,配料:浆料的成分以及各成分的重量配比为:粉煤灰+石膏比例是80%;白灰+水泥比例是19.97%;铝粉是3

‰

。

25.s4.2.2,制作:往治浆罐内按重量含量加入75%的粉煤灰、5%的石膏和水搅拌成浆,治浆后经过渣浆泵打到配料楼,经过高速搅拌机搅拌,并添加石灰、水泥、铝粉搅拌,加温到45度左右。

26.s4.3,往编组后预制框架内浇筑加气混凝土浆料,加气混凝土浆料在预制框架内产生气泡、膨胀、稠化和硬化形成包裹钢筋网笼的保温层,保温层内含钢筋网笼自身结构稳

固,另外采用的加气混凝土是04级导热系数在0.08以内完全具备保温功能,面层板和保温层形成初级复合墙板。

27.s4.4,对初级复合墙板的燕尾榫槽处再次灌充加气混凝土浆料,并放到静养室静养2小时左右,加气混凝土浆料在燕尾榫槽内产生气泡、膨胀、稠化和硬化,得到复合墙板;再次灌充是为了确保面层板、钢筋网笼和连接卡件榫卯连接结构更加安全,静养后对复合墙板利用高精度切割机切割到所需要的尺寸。

28.s5,对步骤s4获得的复合墙板进行高温高压养护得到一体化复合墙板。

29.将步骤s4获得的切割后的复合墙板放入蒸压釜内,经蒸压釜高温高压养护制作(高温高压养护温度为202度;高压为1.25兆帕;养护时间为8小时。)得到一体化复合墙板。该一体化复合墙板外侧面是装饰面,两装饰面之间是含钢筋网笼的保温层,一次成型,无需再进行外墙粉刷和装饰面操作,而且得到的一体化复合墙板之间可相互拼装,装配式连接能大大提高工作效率。

30.本发明先生产面层板,然后组装钢筋网笼,随后将面层板榫卯连接在钢筋网笼上形成预制框架,往预制框架内浇筑加气混凝土,加气混凝土在预制框架内产生气泡、膨胀、稠化和硬化形成保温层,并且确保榫卯连接更稳固,在燕尾榫槽处再灌充加气混凝土浆料,完成后得到复合墙板,对复合墙板通过蒸压釜进行高温高压养护得到一体化复合墙板,该复合墙板同时具备保温层和装饰面,省去了外粉工序和装饰面工序,直接一步到位,使用时一次成型很多一体化复合墙板,再将各一体化复合墙板进行装配式安装即可,大大提高工作的效率,缩短工程的工期。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

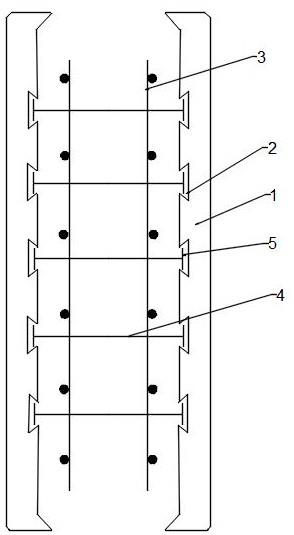

32.图1为本发明一体化复合墙板的结构示意图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例:一种装配式保温装饰一体化墙板的制作方法,步骤为:s1,制作面层板。

35.s1.1,准备面层板原料。

36.首先将硅质材料如砂子、石粉、碎石等与水泥、木屑、木质纤维、pp纤维、胶粉、纤维素等加水按比例进行拌合、捏合获得面层板的原料;根据要制作的板材具有不同的配比比例为:

当制作alc板材时:粉煤灰:石灰:脱硫石膏的比例是82:10:8;发泡剂使用的是铝粉,每方加入500

‑

700g;当制作ecp板材时:粉煤灰占35%、脱硫石膏占55%、纤维素等其他材料占10%。

37.若需要其他装饰图案,则进行步骤s1.2,否则进行步骤s1.3。

38.s1.2,在原料中添加彩砂、彩色玻璃、色浆等装饰材料。

39.s1.3,真空高压挤压成型。

40.s1.3.1,将步骤s1.1或s1.2得到的原料采用加入真空高压挤出机进行挤压得到面层板。

41.如图1所示,所述面层板1的内侧设有若干燕尾榫槽2;所述面层板的外侧面为由不同纹理条纹构成的装饰面。该装饰面是根据客户需求进行设置,真空高压挤出机可挤出宽窄粗细条纹或者平面等不同结构的外侧面的面层板。

42.s1.3.2,对使用步骤s1.2的原料得到的面层板的外侧面进行研磨抛光,得到装饰面板。

43.s2,制作钢筋网笼。

44.制作与面层板大小适宜的钢筋网笼,并在钢筋网笼3上与面层板上燕尾榫槽相对应的位置固定安装连接卡件4,所述连接卡件的两端分别设有燕尾榫5,燕尾榫5与燕尾榫槽2榫卯连接。钢筋网笼的制作是常规方式,只需按照设定尺寸进行组装即可,组装完成后在钢筋网笼与面层板上燕尾榫槽相对应的位置固定连接卡件,可以采用焊接方式,固定卡件设有燕尾榫的部分是外露钢筋网笼,分别与钢筋网笼两侧的面层板的燕尾榫槽榫卯连接。

45.s3,将面层板与钢筋网笼榫卯连接形成一个预制框架。

46.两个面层板对称安装在钢筋网笼的两侧,且连接卡件的一个燕尾榫与一个面层板的燕尾榫槽连接,连接卡件的另一个燕尾榫与另一个面层板的燕尾榫槽连接;两个面层板和中间的钢筋网笼构成预制框架。面层板与连接卡件榫卯连接后与钢筋网笼共同构成一个预制框架。

47.s4,对预制框架进行浇筑成型获得复合墙板。

48.s4.1,将各预制框架放置到加气混凝土模箱内进行定尺编组;可一次成型多个。

49.s4.2,制作加气混凝土浆料。

50.s4.2.1,配料:浆料的成分以及各成分的重量配比为:粉煤灰+石膏比例是80%;白灰+水泥比例是19.97%;铝粉是3

‰

。

51.s4.2.2,制作:往治浆罐内按重量含量加入75%的粉煤灰、5%的石膏和水搅拌成浆,治浆后经过渣浆泵打到配料楼,经过高速搅拌机搅拌,并添加石灰、水泥、铝粉搅拌,加温到45度左右。

52.s4.3,往编组后预制框架内浇筑加气混凝土浆料,加气混凝土浆料在预制框架内产生气泡、膨胀、稠化和硬化形成包裹钢筋网笼的保温层,保温层内含钢筋网笼自身结构稳固,另外采用的加气混凝土是04级导热系数在0.08以内完全具备保温功能,面层板和保温层形成初级复合墙板。

53.s4.4,对初级复合墙板的燕尾榫槽处再次灌充加气混凝土浆料,并放到静养室静养2小时左右,加气混凝土浆料在燕尾榫槽内产生气泡、膨胀、稠化和硬化,得到复合墙板;再次灌充是为了确保面层板、钢筋网笼和连接卡件榫卯连接结构更加安全,静养后对复合墙板利用高精度切割机切割到所需要的尺寸。

54.s5,对步骤s4获得的复合墙板进行高温高压养护得到一体化复合墙板。

55.将步骤s4获得的切割后的复合墙板放入蒸压釜内,经蒸压釜高温高压养护制作(高温高压养护温度为202度;高压为1.25兆帕;养护时间为8小时。)得到一体化复合墙板。该一体化复合墙板外侧面是装饰面,两装饰面之间是含钢筋网笼的保温层,一次成型,无需再进行外墙粉刷和装饰面操作,而且得到的一体化复合墙板之间可相互拼装,装配式连接能大大提高工作效率。

56.本发明制备的一体化复合墙板同时具备结构、保温和装饰三大功能,浇筑前采用榫卯结构,安装便捷大大降低了施工的复杂性,而且可规格化大批量生产,安装过程是装配式安装,能够有力减少施工现场湿法作业,大大加快施工速度,缩短工期,节省工程造价,并提高劳动效率。而且榫卯连接结构还能有效防止墙板在地震中建筑物发生位移所引起的断裂和脱落。

57.而且保温层是采用加气混凝土制作,是具有憎水性和保温性的轻质高强结构的材料,拥有优质的防水功能和保温性能。

58.面层板的制作是通过真空高压挤出成型,使面层板自身具有最高可达35兆帕的超高强度,而且自身具有超高密度使其具备超高的憎水、防水和保温性能。

59.而且装饰涂料是与面层板的原料混合在一起的,制作成型后不存在墙体脱落褪色等问题,而且装饰面根据客户需求可进行自主设计,使其成为独一无二的装饰效果。

60.相对于钢筋混凝土结构而言,采用本发明制作的一体化复合墙板可缩短三分之一的工期,并且总重量减轻,而且由于隔热效果好会节约二分之一的取暖能量。

61.本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

62.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1