一种超大断面矩形预制管节生产装置的制作方法

[0001]

本实用新型属于预制管技术领域,具体涉及一种超大断面矩形预制管节生产装置。

背景技术:

[0002]

随着城市地下综合管廊建设节奏的加快,装配式混凝土综合管廊被提升到前所未有的高度,装配式混凝土综合管廊以其固有优势将成为城市地下综合管廊建设的趋势性产品,装配式地下综合管廊标准段采用预制管节拼装而成,预制管节可以在预制件工厂生产,传统的预制管节模板后期拆装不方便,而且在混凝土浇筑时需要移动时,移动困难;因此,提供一种结构合理、移动简单方便、拆装便捷的一种超大断面矩形预制管节生产装置是非常有必要的。

技术实现要素:

[0003]

本实用新型的目的是为了克服现有技术的不足,而提供一种结构合理、移动简单方便、拆装便捷的一种超大断面矩形预制管节生产装置。

[0004]

本实用新型的目的是这样实现的:一种超大断面矩形预制管节生产装置,它包括外模板和内模板,所述的外模板内部中部设置有内模板,所述的内模板通过若干个连接杆与外模板连接,所述的连接杆左端设置有安装座,所述的安装座通过焊接方式固定在内模板上,所述的连接杆与安装座通过销轴连接,所述的连接杆右端设置有连接槽,所述的连接槽通过焊接方式固定在外模板上,所述的连接槽中部对应的连接杆上设置有限位环,所述的限位环右侧设置有螺母,所述的连接杆右端顶部设置有螺纹,所述的外模板底部四边都均匀设置有若干个锁扣,所述的外模板下方设置有底座,所述的外模板通过锁扣与底座固定连接,所述的底座四边都均匀设置有三个第一导槽,所述的第一导槽内均设置有相应的导柱,所述的导柱均通过焊接方式固定在外模板上,所述的内模板内部中部设置有工作台,所述的工作台四角均设置有盖板,所述的工作台下方设置有工作台柱,所述的工作台柱与内模板之间通过内支撑连接,所述的内支撑下方设置有第二导槽,所述的第二导槽通过导轮与内模板连接。

[0005]

所述的锁扣为上下开口的左右对称设置的圆弧型。

[0006]

所述的内支撑为外部是内螺纹管且中部带有连杆、内部是丝杆的结构。

[0007]

所述的连接槽为左右中部开口的无顶盖的中空圆角矩形。

[0008]

所述的限位环在连接槽中部且直径是连接槽的开口的二倍,所述的螺母在连接槽外部右侧且直径等于限位环直径。

[0009]

所述的外模板和内模板均采用铸铁材质制成。

[0010]

所述的连接杆和内支撑均采用镀锌圆管制成。

[0011]

本实用新型的有益效果:本实用新型为对矩形预制管节生产的装置,采用外模板和内模板,内模板与工作台柱之间通过内支撑连接,通过调节内支撑,内模板在第二导槽中

滑动,进而来调整内模板与工作台的间距,移动简单方便,底座四边都均匀设置有三个第一导槽,外模板通过相应的导柱在第一导槽内滑动,便于根据实际生产需要来调节外模板与内模板的间距,外模板下部通过锁扣与底座连接固定,上部通过连接杆与内模板连接固定,保证生产过程中装置整体结构的稳定性,在使用中,在外模板和内模板之间搭建笼架,之后在外模板和内模板之间的笼架中浇铸水泥,当需要对外模板与内模板的间距进行微调时,通过旋紧或者旋松螺母来实现细微调节外模板与内模板的间距,限位环能够防止连接杆脱离连接槽,造成外模板和内模板连接不稳,当完成工作需要开模时,由于外模板下方设置有导柱,导柱在第一导槽中滑动,能够使得外模板向外张拉开模,拆装快捷;本实用新型具有结构合理、移动简单方便、拆装便捷的优点。

附图说明

[0012]

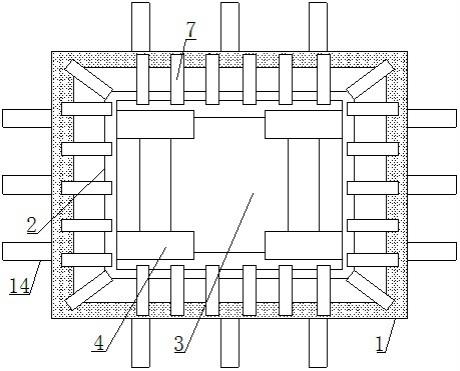

图1为本实用新型一种超大断面矩形预制管节生产装置的俯视图。

[0013]

图2为本实用新型一种超大断面矩形预制管节生产装置的正视图。

[0014]

图3为本实用新型一种超大断面矩形预制管节生产装置的图2中a处细节结构示意图。

[0015]

图4为本实用新型一种超大断面矩形预制管节生产装置的图2中b处内部细节结构示意图。

[0016]

图5为本实用新型一种超大断面矩形预制管节生产装置的连接杆整体结构以及位置示意图。

[0017]

图6为本实用新型一种超大断面矩形预制管节生产装置的连接槽的结构示意图。

[0018]

图中:1、外模板 2、内模板 3、工作台 4、盖板 5、底座 6、锁扣 7、连接杆 8、安装座 9、销轴 10、连接槽 11、限位环 12、螺母 13、螺纹 14、第一导槽 15、导柱 16、工作台柱 17、内支撑 18、第二导槽。

具体实施方式

[0019]

下面结合附图对本实用新型做进一步的说明。

[0020]

实施例1

[0021]

如图1-6所示,一种超大断面矩形预制管节生产装置,它包括外模板1和内模板2,所述的外模板1内部中部设置有内模板2,所述的内模板2通过若干个连接杆7与外模板1连接,所述的连接杆7左端设置有安装座8,所述的安装座8通过焊接方式固定在内模板2上,所述的连接杆7与安装座8通过销轴9连接,所述的连接杆7右端设置有连接槽10,所述的连接槽10通过焊接方式固定在外模板1上,所述的连接槽10中部对应的连接杆7上设置有限位环11,所述的限位环11右侧设置有螺母12,所述的连接杆7右端顶部设置有螺纹13,所述的外模板1底部四边都均匀设置有若干个锁扣6,所述的外模板1下方设置有底座5,所述的外模板1通过锁扣6与底座5固定连接,所述的底座5四边都均匀设置有三个第一导槽14,所述的第一导槽14内均设置有相应的导柱15,所述的导柱15均通过焊接方式固定在外模板1上,所述的内模板2内部中部设置有工作台3,所述的工作台3四角均设置有盖板4,所述的工作台3下方设置有工作台柱16,所述的工作台柱16与内模板2之间通过内支撑17连接,所述的内支撑17下方设置有第二导槽18,所述的第二导槽18通过导轮与内模板2连接。

[0022]

本实用新型为对矩形预制管节生产的装置,采用外模板1和内模板2,内模板2与工作台柱16之间通过内支撑17连接,通过调节内支撑17,内模板2在第二导槽18中滑动,进而来调整内模板2与工作台3的间距,移动简单方便,底座5四边都均匀设置有三个第一导槽14,外模板1通过相应的导柱15在第一导槽14内滑动,便于根据实际生产需要来调节外模板1与内模板2的间距,外模板1下部通过锁扣6与底座5连接固定,上部通过连接杆7与内模板2连接固定,保证生产过程中装置整体结构的稳定性,在使用中,在外模板1和内模板2之间搭建笼架,之后在外模板1和内模板2之间的笼架中浇铸水泥,当需要对外模板1与内模板2的间距进行微调时,通过旋紧或者旋松螺母12来实现细微调节外模板与内模板的间距,限位环11能够防止连接杆7脱离连接槽10,造成外模板1和内模板2连接不稳,当完成工作需要开模时,由于外模板1下方设置有导柱15,导柱15在第一导槽14中滑动,能够使得外模板1向外张拉开模,拆装快捷;本实用新型具有结构合理、移动简单方便、拆装便捷的优点。

[0023]

实施例2

[0024]

如图1-6所示,一种超大断面矩形预制管节生产装置,它包括外模板1和内模板2,所述的外模板1内部中部设置有内模板2,所述的内模板2通过若干个连接杆7与外模板1连接,所述的连接杆7左端设置有安装座8,所述的安装座8通过焊接方式固定在内模板2上,所述的连接杆7与安装座8通过销轴9连接,所述的连接杆7右端设置有连接槽10,所述的连接槽10通过焊接方式固定在外模板1上,所述的连接槽10中部对应的连接杆7上设置有限位环11,所述的限位环11右侧设置有螺母12,所述的连接杆7右端顶部设置有螺纹13,所述的外模板1底部四边都均匀设置有若干个锁扣6,所述的外模板1下方设置有底座5,所述的外模板1通过锁扣6与底座5固定连接,所述的底座5四边都均匀设置有三个第一导槽14,所述的第一导槽14内均设置有相应的导柱15,所述的导柱15均通过焊接方式固定在外模板1上,所述的内模板2内部中部设置有工作台3,所述的工作台3四角均设置有盖板4,所述的工作台3下方设置有工作台柱16,所述的工作台柱16与内模板2之间通过内支撑17连接,所述的内支撑17下方设置有第二导槽18,所述的第二导槽18通过导轮与内模板2连接。

[0025]

为了更好的效果,所述的锁扣6为上下开口的左右对称设置的圆弧型,这样的结构在外模板1与底座5在安装和拆卸时十分方便快捷。

[0026]

为了更好的效果,所述的内支撑17为外部是内螺纹管且中部带有连杆、内部是丝杆的结构,这样方便提供内支撑17对内模板2与工作台3的间距进行调整。

[0027]

为了更好的效果,所述的连接槽10为左右中部开口的无顶盖的中空圆角矩形,便于配合连接杆7连接外模板1与内模板2。

[0028]

为了更好的效果,所述的限位环11在连接槽10中部且直径是连接槽10的开口的二倍,所述的螺母12在连接槽10外部右侧且直径等于限位环11直径,限位环11防止连接杆7脱离连接槽10,螺母12起到辅助限位环11以及拧紧微调的作用。

[0029]

为了更好的效果,所述的外模板1和内模板2均采用铸铁材质制成,铸铁主要由铁、碳和硅组成的合金的总称,具有耐磨性好、铸造性能和切削加工性好、组织性能均匀、塑性和韧性良好等优点。

[0030]

为了更好的效果,所述的连接杆7和内支撑17均采用镀锌圆管制成,镀锌管具有硬度高、耐磨性好、使用寿命长等优点。

[0031]

本实用新型为对矩形预制管节生产的装置,采用外模板1和内模板2,内模板2与工

作台柱16之间通过内支撑17连接,通过调节内支撑17,内模板2在第二导槽18中滑动,进而来调整内模板2与工作台3的间距,移动简单方便,底座5四边都均匀设置有三个第一导槽14,外模板1通过相应的导柱15在第一导槽14内滑动,便于根据实际生产需要来调节外模板1与内模板2的间距,外模板1下部通过锁扣6与底座5连接固定,上部通过连接杆7与内模板2连接固定,保证生产过程中装置整体结构的稳定性,在使用中,在外模板1和内模板2之间搭建笼架,之后在外模板1和内模板2之间的笼架中浇铸水泥,当需要对外模板1与内模板2的间距进行微调时,通过旋紧或者旋松螺母12来实现细微调节外模板与内模板的间距,限位环11能够防止连接杆7脱离连接槽10,造成外模板1和内模板2连接不稳,当完成工作需要开模时,由于外模板1下方设置有导柱15,导柱15在第一导槽14中滑动,能够使得外模板1向外张拉开模,拆装快捷;本实用新型具有结构合理、移动简单方便、拆装便捷的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1