一种干熄焦斜道用耐火材料的成型装置的制作方法

1.本实用新型属于材料制备技术领域,具体是涉及一种干熄焦斜道用耐火材料的成型装置。

背景技术:

2.干熄焦斜道又称分隔式斜道,该技术通过将斜道的流通通道沿高向分割成若干个小的通道的形式来起到均匀化斜道区流体流速的目的。理论证明当分隔数趋于无穷时,气体在斜道通道上可以均匀分布。工程设计受到空间的限制只能分割成有限数量的通道。目前大部分为双斜道设计。干熄焦斜道设计可以最大程度上的避免焦炭浮起现象的发生。

3.干法熄焦工艺是相对于传统的湿法处理红焦工艺而言的,其原理是应用氮气将红热的焦炭在干熄焦炉内进行冷却并排出焦炭,换热后氮气经初次除尘后在锅炉中与盐水换热,产生蒸汽,经二次除尘在循环风机的抽吸下循环利用的过程。干法熄焦工艺由于其具有回收能源、保护环境、提高焦炭质量等优点,成为中国焦化行业准入标准中明确必须采用的工艺。干熄焦炉内环境工作环境恶劣,其内衬耐材要具有高耐压、高耐磨、高热震等性能。干熄炉是一种特殊的冶金炉窑,炉内工况条件变化大,内衬耐火材料处于一个温度频繁变化、剧烈化学侵蚀以及焦粉强烈冲刷的恶劣环境,对砌体的理化指标有特别的要求,斜道区域更要承载上部砌体的荷重并能在温度频繁波动的条件下,抵抗气流的冲刷和焦炭粉尘的磨损,其耐火材料受多种因素的侵袭而损蚀。

4.本实用新型设计了一种干熄焦斜道用耐火材料的成型装置,应用于干熄焦斜道用耐火材料的连续成型压制。

技术实现要素:

5.针对上述存在的问题,本实用新型提供了一种干熄焦斜道用耐火材料的成型装置。

6.本实用新型提供的技术方案是:一种干熄焦斜道用耐火材料的成型装置,主要包括装置主体、压制装置、加料装置、推料装置、传送带和控制器,

7.所述压制装置包括设置在所述装置主体内底部的承压装置和设置在装置主体内顶部的施压装置,

8.所述承压装置包括设置在装置主体内底部的承压台、开设在所述承压台中心处的矩形压制槽、嵌接在所述压制槽内的承压块、固定设置在压制槽内壁上用于限制所述承压块位置的限位圈、连接在所述承压块底部用于顶升承压块的顶升杆和用于升高所述顶升杆高度的顶升电机,所述承压台上左侧还设有与所述压制槽同宽的滑料坡,

9.所述施压装置包括设置在装置主体顶端的液压泵、连接在所述液压泵下端输出端的液压杆和连接在所述液压杆底端的压制块,所述压制块可嵌接入所述压制槽,

10.所述加料装置设置在装置主体的右侧上部,加料装置包括用于存储耐火材料原料的储料罐、设置在所述储料罐内底部用于将耐火材料原料输出的物料泵、连接在所述物料

泵输出端的输料管和连接在所述输料管远端用于向所述压制槽内添加耐火材料原料的旋转加料管,

11.所述推料装置设置在所述承压台右侧顶部,推料装置包括推料电机、连接在所述推料电机左侧输出端的伸缩杆和连接在所述伸缩杆左端用于向压制成型耐火材料推至所述滑料坡上的推料头,

12.所述传送带设置在装置主体的左侧,传送带一端与所述滑料坡通过滑板连接,用于将经滑料坡滑下的成型耐火材料传送至下一处理装置,

13.所述控制器设置在装置主体的左侧上部,控制器与所述压制装置、加料装置、推料装置、传送带分别通过继电器控制连接。

14.进一步地,所述承压块的最大顶升高度为承压块的上边缘与所述承压台表面齐平,避免推料装置推在承压块上。

15.进一步地,所述储料罐上设有用于向储料罐内添加耐火材料原料的进料斗,持续向储料罐内添加耐火材料原料。

16.进一步地,所述旋转加料管与输料管之间通过电动法兰轴承连接,所述电动法兰轴承通过继电器与所述控制器连接,用于控制旋转加料管在加料时位于压制槽上方,在施压装置压制时,旋转加料管旋转至装置主体内部空处,方便加料的同时避免加料装置影响施压装置的工作。

17.进一步地,所述旋转加料管的底端高度高于所述推料装置的推料头,避免旋转加料管影响推料装置的运行。

18.进一步地,所述传送带包括两个平行设置的电动滚轴、包裹在所述电动滚轴外侧的传送皮带和用于支撑所述电动滚轴的支撑杆。

19.本实用新型的工作方法是:通过进料斗向储料罐内添加耐火材料原料,然后通过控制器控制电动法兰轴承转动将旋转加料管旋转至压制槽上方,通过物料泵向压制槽内添加定量的耐火材料原料,然后控制电动法兰轴承转动将旋转加料管旋转至装置主体内空处,开启施压装置,利用液压泵将压制块压制压制槽内,通过液压压力将压制槽内耐火材料原料压制成型,压制结束后施压装置复位,顶升电机控制顶升杆上升将承压块顶升至与承压台表面齐平,开启推料装置将压制成型的耐火材料推至滑料坡上,成型耐火材料在重力作用下滑至传送带上进行传输,继续重复上述步骤进行耐火材料的成型压制。

20.与现有技术相比,本实用新型的有益效果是:本实用新型提供的一种干熄焦斜道用耐火材料的成型装置,尤其适用于大批量耐火材料的成型压制,通过设置可自动加料的加料装置,可以向压制槽内进行自动的定量进料,并且旋转加料管在加料时位于压制槽上方,在施压装置压制时,旋转加料管旋转至装置主体内部空处,方便加料的同时避免加料装置影响施压装置的工作,耐火材料在压制槽内压制成型后被顶升至承压台表面,通过设置的推料装置推动至滑料坡,在重力作用下滑至传送带上进行传输,加料装置和压制装置继续进行耐火材料的压制成型。总之,本实用新型具有结构新颖、操作方便、自动化程度高等优点。

附图说明

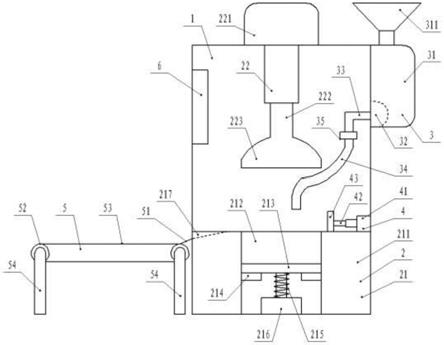

21.图1是本实用新型的整体结构示意图;

22.图2是本发明滑料坡结构示意图。

23.其中,1

‑

装置主体、2

‑

压制装置、21

‑

承压装置、211

‑

承压台、212

‑

压制槽、213

‑

承压块、214

‑

限位圈、215

‑

顶升杆、216

‑

顶升电机、217

‑

滑料坡、22

‑

施压装置、221

‑

液压泵、222

‑

液压杆、223

‑

压制块、3

‑

加料装置、31

‑

储料罐、311

‑

进料斗、32

‑

物料泵、33

‑

输料管、34

‑

旋转加料管、35

‑

电动法兰轴承、4

‑

推料装置、41

‑

推料电机、42

‑

伸缩杆、43

‑

推料头、5

‑

传送带、51

‑

滑板、52

‑

电动滚轴、53

‑

传送皮带、54

‑

支撑杆、6

‑

控制器。

具体实施方式

24.为便于对本实用新型技术方案的理解,下面结合附图1和具体实施例对本实用新型做进一步的解释说明,实施例并不构成对本实用新型保护范围的限定。

25.实施例:如图1所示,一种干熄焦斜道用耐火材料的成型装置,主要包括装置主体1、压制装置2、加料装置3、推料装置4、传送带5和控制器6,

26.压制装置2包括设置在装置主体1内底部的承压装置21和设置在装置主体1内顶部的施压装置22,

27.承压装置21包括设置在装置主体1内底部的承压台211、开设在承压台211中心处的矩形压制槽212、嵌接在压制槽212内的承压块213、固定设置在压制槽212内壁上用于限制承压块213位置的限位圈214、连接在承压块213底部用于顶升承压块213的顶升杆215和用于升高顶升杆215高度的顶升电机216,承压块213的最大顶升高度为承压块213的上边缘与承压台211表面齐平,如图2所示,承压台211上左侧还设有与压制槽212同宽的滑料坡217,

28.施压装置22包括设置在装置主体1顶端的液压泵221、连接在液压泵221下端输出端的液压杆222和连接在液压杆222底端的压制块223,压制块223可嵌接入压制槽212,

29.加料装置3设置在装置主体1的右侧上部,加料装置3包括用于存储耐火材料原料的储料罐31、设置在储料罐31内底部用于将耐火材料原料输出的物料泵32、连接在物料泵32输出端的输料管33和连接在输料管33远端用于向压制槽212内添加耐火材料原料的旋转加料管34,储料罐31上设有用于向储料罐31内添加耐火材料原料的进料斗311,旋转加料管34与输料管33之间通过电动法兰轴承35连接,电动法兰轴承35通过继电器与控制器6连接,用于控制旋转加料管34在加料时位于压制槽212上方,在施压装置22压制时,旋转加料管34旋转至装置主体1内部空处,

30.推料装置4设置在承压台211右侧顶部,推料装置4包括推料电机41、连接在推料电机41左侧输出端的伸缩杆42和连接在伸缩杆42左端用于向压制成型耐火材料推至滑料坡217上的推料头43,旋转加料管34的底端高度高于推料装置4的推料头43,

31.传送带5设置在装置主体1的左侧,传送带5一端与滑料坡217通过滑板51连接,用于将经滑料坡217滑下的成型耐火材料传送至下一处理装置,传送带5包括两个平行设置的电动滚轴52、包裹在电动滚轴52外侧的传送皮带53和用于支撑电动滚轴52的支撑杆54,

32.控制器6设置在装置主体1的左侧上部,控制器6与压制装置2、加料装置3、推料装置4、传送带5分别通过继电器控制连接,

33.上述顶升电机216可选用yf

‑

c1液压电机,液压泵221可选用sj3

‑

m电动液压泵,物料泵221可选用yuy

‑

z

‑

15物料输送泵,电动法兰轴承35可选用zfqz电动法兰轴承,推料电机

41可选用gug

‑

nv小型步进电机,控制器6可选用sm

‑

utc

‑

c型控制器,其余未做特殊说明的元件均可以选用市售的普通产品,只要能满足本实用新型的使用要求即可。

34.本实施例的工作方法为:通过进料斗311向储料罐31内添加耐火材料原料,然后通过控制器6控制电动法兰轴承35转动将旋转加料管34旋转至压制槽212上方,通过物料泵32向压制槽212内添加定量的耐火材料原料,然后控制电动法兰轴承35转动将旋转加料管34旋转至装置主体1内空处,开启施压装置22,利用液压泵221将压制块223压制压制槽212内,通过液压压力将压制槽212内耐火材料原料压制成型,压制结束后施压装置22复位,顶升电机216控制顶升杆215上升将承压块213顶升至与承压台211表面齐平,开启推料装置4将压制成型的耐火材料推至滑料坡217上,成型耐火材料在重力作用下滑至传送带5上进行传输,继续重复上述步骤进行耐火材料的成型压制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1