一种等厚设置的装饰板的制作方法

1.本实用新型设计建材领域,具体涉及一种装饰板。

背景技术:

2.装饰板已被广泛地运用在室内装修领域,具有加工装配方便的特点。为了提升装饰效果,装饰板的装饰面上会通过凹凸形成具有美感的造型。现有的板体既可以为实心结构,还可以为中空结构,但分别存在以下缺陷:当板体为实心结构时,板体底面为平面,顶面为预设造型,导致板体局部区域会因过厚而在加工时存在冷却不均匀的情况,导致板体发生变形,影响产品质量;当板体为空心结构时,板体包括顶壁和底壁,顶壁和底壁的厚度过薄,导致板体在刚被挤塑成型时因结构欠佳而发生形变的情况,影响产品质量。

技术实现要素:

3.为了解决现有技术的不足,本实用新型提供一种等厚设置的装饰板,板体等厚设置,既能通过均匀冷却来减小变形,提升产品质量,还能通过减重槽来减少原料用量,降低成本。

4.本实用新型通过以下方式实现:一种装饰板,包括热熔挤塑成型的板体,所述板体的顶面设有凹凸装饰面,所述板体各区域的等厚设置,以使板体底面轮廓与所述装饰面轮廓匹配并以此形成减重槽。板体以等厚方式挤出形成预设装饰面,既能通过平衡板体各区域冷却效率来减小内部应力,进而通过减小板体形变来确保产品质量,又能确保板体各区域结构强度相同,提升使用体验,还通过在板体底面形成减重槽来减小原料用量,降低生产成本。

5.作为优选,所述板体为实心结构,所述减重槽的槽口敞露于所述板体底面。减重槽开设在板体底部,确保板体内部为实心结构,通过增加板体厚度来提升结构强度。

6.作为优选,所述板体底面位于相邻减重槽间区域形成支撑面。支撑面可与预设工位表面抵触,对板体起到抵触定位的作用。由于支撑面设置在相邻减重槽间,通过减小支撑面的面积来提升其与预设工位表面的贴合性,进而确保相邻板体匹配拼合。

7.作为优选,所述支撑面向下延伸形成支撑脚,安装时,所述板体通过支撑脚抵触在预设工位上。支撑脚由支撑面向下延伸形成,通过进一步减小与预设工位表面的接触面积来提升贴合性,使得预设工位表面凸起能隐藏在相邻支脚间的区域内,防止板体因抵触在凸起上而发生与相邻板体无法齐平拼合的情况。

8.作为优选,所述装饰面上设有等距并列排布的装饰槽,所述装饰槽的槽壁轮廓呈圆弧形,通过设置富有美感的装饰槽来提升装饰板的装饰效果,此外,装饰槽还能用做灯槽等用途。

9.作为优选,所述板体的两端部分别设有公条和母槽,装配时,相邻板体间对应公条和母槽匹配插接,以使相邻板体的装饰面匹配拼合。相邻装饰板间通过对应的公条和母槽实现插接拼合,由此实现整体覆盖墙面的目的。

10.作为优选,所述母槽的槽口底缘设有斜向下延伸的引导面,公条沿引导面滑入母槽内,以使相邻板体的对应端面匹配贴合。通过设置引导面来使得母槽呈口大腔小状,既方便公条顺利插入母槽,还确保母槽槽腔能对公条起到紧密夹持的作用,确保相邻装饰板的装饰面齐平衔接。

11.作为优选,所述板体顶面覆盖有装饰膜,所述装饰膜中部完整覆盖所述装饰面,边缘贴合在所述板体的端面上。装饰膜覆盖在装饰面上,使得装饰板具有满足使用要求的装饰效果。装饰膜的边缘向外越过装饰面边缘并贴合在板体的端面上,利用相邻板体匹配贴合的端面来对装饰膜边缘起到夹持限位作用,防止装饰膜因边缘翘起而发生脱离装饰面的情况,有效延长装饰板使用寿命。

12.作为优选,所述板体端面中部设有避让槽,所述装饰膜的边缘贴合在所述避让槽内,相邻板体的装饰面紧密贴合,以使装饰膜的边缘隐藏在所述避让槽内。避让槽既起到容纳装饰膜边缘的作用,还能为相邻装饰板拼合提供空间,防止相邻装饰板端面中部因装饰膜翘起抵触而发生装饰面边缘无法紧密贴合的情况,确保装饰面拼合美观性。

13.本实用新型的有益效果:板体以等厚方式挤出形成预设装饰面,既能通过平衡板体各区域冷却效率来减小内部应力,进而通过减小板体形变来确保产品质量,又能确保板体各区域结构强度相同,提升使用体验,还通过在板体底面形成减重槽来减小原料用量,降低生产成本。

附图说明

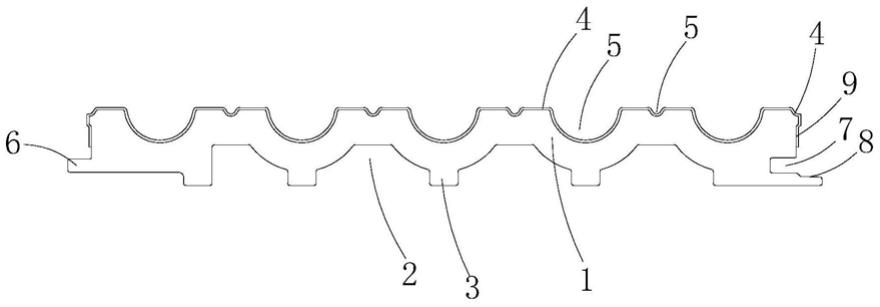

14.图1 为所述装饰板的结构示意图;

15.图2 为所述装饰板的装配结构局部示意图;

16.图中:1、板体,2、减重槽,3、支撑脚,4、装饰膜,5、装饰槽,6、公条,7、母槽,8、引导面,9、避让槽。

具体实施方式

17.下面结合说明书附图和具体实施方式对本实用新型的实质性特点作进一步的说明。

18.如图1所示的一种等厚设置的装饰板,由热熔挤塑成型的板体1组成,所述板体1的顶面设有凹凸装饰面,所述板体1各区域的等厚设置,以使板体1底面轮廓与所述装饰面轮廓匹配并以此形成减重槽2。板体1以等厚方式挤出形成预设装饰面,既能通过平衡板体1各区域冷却效率来减小内部应力,进而通过减小板体1形变来确保产品质量,又能确保板体1各区域结构强度相同,提升使用体验,还通过在板体1底面形成减重槽2来减小原料用量,降低生产成本。

19.在本实施例中,原料加热融化并通过挤塑成型,使得装饰板获得具有预设轮廓的装饰面。在挤塑成型时,板体1各区域具有均匀的厚度,既能在原料较热时维持板体1轮廓,还能通过各区域均匀冷却来减小内部应力聚集,防止板体1在冷却过程中因局部温度差异而发生形变的情况,确保产品质量满足使用要求。由于装饰板各区域等厚设置,使得装饰板各区域均具有均衡的抗形变性能,有效防止装饰板在使用过程中发生形变,提升使用体验。此外,由于装饰板等厚设置,使得板体1底面也会形成与装饰面匹配的轮廓,进而通过该内

凹形成减重槽2,既不会影响板体1结构强度,还有效降低原料用量,降低生产成本。

20.在安装时,所述装饰板通过支撑脚3抵触在预设工位表面,并通过紧固件固接,之后,再通过公条6和母槽7配合插接实现相邻装饰板固接定位,有效提升连接平整性,进而提升美观性。

21.在本实施例中,所述板体1为实心结构,所述减重槽2的槽口敞露于所述板体1底面。所述板体1为一体式的实心结构,通过省去中空结构来提升单一板体1厚度,将原有中空结构板体1的顶壁和底壁拼合设置为一体结构,在满足节约原料用量的情况下有效提升结构强度。

22.在本实施例中,所述板体1底面位于相邻减重槽2间区域形成支撑面。板体1底面在挤塑时会形成与装饰面轮廓匹配的凹凸形状,利用板体1底面向下凸出的区域形成支撑面,利用板体1底面向上凹陷的区域形成减重槽2。所述支撑面向下延伸形成支撑脚3,安装时,所述板体1通过支撑脚3抵触在预设工位上。支撑脚3用于增加板体1与预设工位表面间距离,进而有效避让预设工位表面的凸起,确保相邻装饰板能在预设工位上平整贴合。

23.在实际操作中,所述装饰面上设有等距并列排布的装饰槽5。装饰槽5起到装饰作用,还能根据需要起到灯槽、置物槽等功能,均应视为本实用新型的具体实施例。具体地,所述装饰槽5的槽壁轮廓呈圆弧形,使得装饰面具有更好的美感,也可以根据需要将装饰槽5的截面轮廓改为多边形、椭圆形等,也应视为本实用新型的具体实施例。

24.在实际操作中,所述板体1的两端部分别设有公条6和母槽7(如图2所示),装配时,相邻板体1间对应公条6和母槽7匹配插接,以使相邻板体1的装饰面匹配拼合。所述板体1的两端部分别设置公条6和母槽7,确保任一装饰板的两端部均能通过公条6和母槽7实现与对应装饰板插置连接,由此使得面积较小的装饰板拼合形成能覆盖整个墙面的装饰面,既方便装配,还提升使用体验。

25.在实际操作中,所述母槽7的槽口底缘设有斜向下延伸的引导面8,公条6沿引导面8滑入母槽7内,以使相邻板体1的对应端面匹配贴合。母槽7通过设置引导面8而形成口大腔小状,母槽7的槽口高度大于公条6的厚度,母槽7的槽腔高度与公条6的厚度匹配,在安装时,公条6能更容易地插入母槽7的槽口,并在插至母槽7内时被紧密夹持,对相邻装饰板在垂直于装饰面的方向上起到限位作用,进而确保相邻装饰面齐平拼合。

26.在实际操作中,所述板体1顶面覆盖有装饰膜4,所述装饰膜4中部完整覆盖所述装饰面,边缘贴合在所述板体1的端面上。使用者可以根据需要在板体1的顶面上覆盖装饰膜4,并由此形成所述装饰面。装饰膜4的边缘贴合在板体1的端面上,装饰板安装到位后,装饰膜4边缘被夹持隐藏在相邻本体的端面间,有效防止装饰膜4边缘因外力作用而发生翘起的情况,确保装饰膜4与板体1顶面紧密贴合。

27.在实际操作中,所述板体1端面中部设有避让槽9,所述装饰膜4的边缘贴合在所述避让槽9内,相邻板体1的装饰面紧密贴合,以使装饰膜4的边缘隐藏在所述避让槽9内。相邻本体对应端面的避让槽9可在对接后形成供装饰膜4边缘容纳的容纳槽,板体1端面中部通过开设避让槽9来确保板体1端面顶缘匹配贴合,进而确保装饰面边缘紧密贴合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1