一种功能性支撑剂制造装置的制作方法

1.本实用新型属于支撑剂技术领域,具体一种功能性支撑剂制造装置。

背景技术:

2.在油田油气开采中,为提高油井产量,延长油井高产寿命,开采难动用资源而广泛采用压裂工艺。为防止地下压裂缝的闭合,保留油气通道,保持导流能力,必须使用支撑剂填充裂缝。由于油层深度不同,油质黏度不同,对支撑剂的性能如强度,视密度,粒度大小要求也不相同。压裂支撑剂按照体积密度分为高密高强,中密高强和低密高强三大类,近年来又出现了对支撑剂超低密度的需求。目前市场上压裂支撑剂的常用粒度有16~30目(1180~ 600μm)、20~40目(850~425μm)、30~50目(600~300μm)、40~60目(425~250μm) 和40~70目(425~212μm)等多种规格,但是,无论何种品种和规格,石油压裂支撑剂要在具有足够的抗破碎能力前提下,具有较低的视密度,以利于降低压裂成本,保证对压裂缝填充的饱和度,提高油井产量。

3.目前石油压裂支撑剂生产普遍以高铝矾土为主要原料,辅以一种或几种金属氧化物做矿化剂,如氧化锰、氧化钙、氧化铁、氧化镁、锆英石等。申请号为02112746.8的中国专利公开的压裂支撑剂,主要原料为45wt%~55wt%的熟铝矾土、10wt%~30wt%的高岭土和20wt%~ 35wt%的宜兴产红泥。将上述原料粉碎、混料、成球、烧结,得到压裂支撑剂。申请号为 93111983.9的中国专利公开的压裂支撑剂,主料为70%~90%的熟铝矾土经焙烧和粉碎后,再加入多组分氧化物与软质粘土组成的辅料共磨和加水或有机溶剂混碾,然后经松解、成球、筛分、烧结、抛光和再次筛分,得到压裂支撑剂。申请号为02157202.x的中国专利公开的压裂支撑剂,其制备方法为:90%~94%的高品位生铝矾土,外加6%~10%的氧化锰矿石粉,经1330℃~1350℃高温烧成。申请号为02157202.x的中国专利是目前支撑剂生产创业普遍采用的配方,但是该专利提供的压裂支撑剂依靠特级铝矾土或一级铝矾土和mno2,含量在 50%以上的锰矿石等优质资源在较高的温度下制备而成,因此,制备过程中高能耗,高资源消耗限制了压裂支撑剂的进一步的发展。

4.申请号cn103194207a的中国专利公开了一种废陶瓷制石油压裂支撑剂,本发明以成本低的废陶瓷为原料,在制备过程中,废陶瓷中的al2o3生成莫来石,原料中富余的sio2转化为磷石英等低视密矿物,降低了产品的视密度。结果表明,本发明所提供的废陶瓷制石油压裂支撑剂的体积密度≤1.60g/cm3,视密度≤2.70g/cm3,在86mpa的闭合压力下,破碎率≤8%。

5.申请号为cn103194206a的中国专利公开了一种粉煤灰制石油压裂支撑剂,由以下组分制备而成:1wt%~60wt%的粉煤灰;1wt%~30wt%的钾长石粉;余量为铝矾土粉。本发明以成本低的粉煤灰为原料,在制备过程中,粉煤灰中的al2o3生成莫来石,原料中富余的sio2转化为磷石英等低视密矿物,降低了产品的视密度。利用钾长石粉中的k2o作为矿化剂,使物料更致密,因此,增大了石油压裂支撑剂的强度。而且当原料中的al2o3和sio2溶解到一定浓度时,相互反应生成针状莫来石析晶而出,然后不断溶解和析晶,使莫来石化从固

相反应变为液相反应,这就大大加快了反应速度和降低了反应所需的温度。

技术实现要素:

6.针对现有技术中存在的上述不足之处,本实用新型提供了一种功能性支撑剂制造装置,用以解决现支撑剂原液搅拌不均匀,搅拌过程中容易形成气旋的问题。

7.为了解决上述技术问题,本实用新型采用了如下技术方案:

8.一种功能性支撑剂制造装置,包括盖体、罐体、底座,所述盖体下部与罐体顶部连接,所述罐体下部与底座上部固定连接;

9.所述罐体包括外罐体、搅拌叶、主轴,所述搅拌叶通过主轴安装于外罐体内部;

10.所述搅拌叶包括四片桨叶,所述四片桨叶以主轴为中心螺旋分布;

11.所述桨叶由至少三根桨片和若干根横杆组成,三根所述桨片呈等距离螺旋分布,所述三根所述桨片通过若干根横杆进行固定连接。

12.进一步,所述外罐体包括出液阀,所述出液阀包括第一出液管、第二出液管,所述第一出液管首端设于外罐体外部,所述第二出液管首端与第一出液管尾端连接。

13.进一步,所述外罐体还包括固定杆、开关阀和第三出液管,所述固定杆里端与外罐体下段外部固定连接,所述固定杆外端与第三出液管里侧外部固定连接,所述开关阀设于第三出液管侧方,所述第三出液管首端与第二出液管尾端连接。

14.进一步,所述盖体包括进料管,所述进料管安装于盖体顶部;

15.所述底座包括万向轮,所述万向轮安装于底座侧部。

16.本实用新型与现有技术相比,具有如下有益效果:

17.1.当搅拌叶碰到大颗粒硬物时,搅拌叶会相对搅拌轴转动,避开硬物,起到缓冲卸力的作用,减小了搅拌叶所受弯矩,减少了搅拌叶由于与硬物刚性碰撞而产生的破损,可更快速有效的搅拌混凝土,提高了搅拌效率;

18.2.通过四片桨叶以主轴为中心螺旋分布可在保证桨叶和主轴连接强度的情况下,减小制作桨叶所需的材料,节约成本,同时提高原液混合度;

19.3.在支撑剂制造过程时,搅拌叶搅拌原液过程中,液体轴向流动性能更强,排出流量更大,在分散气体方面,由于叶片呈变截面形式,配合角钢形式加强筋,有效地将气体分散出去,有利于气液混合,气体不会在搅拌器后面形成气旋,在消耗功率上,该制造装置的功率消耗比原装置少10%,更加节能,且搅拌效果更好,气液混合更良好。

附图说明

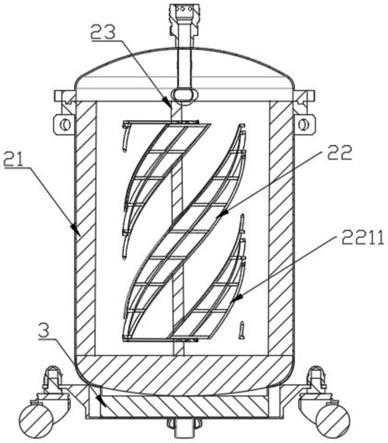

20.图1为本实用新型一种功能性支撑剂制造装置实施例的正结构示意图;

21.图2为图1中a

‑

a剖面结构示意图;

22.图3为本实用新型一种功能性支撑剂制造装置实施例立体结构示意图;

23.图4为本实用新型一种功能性支撑剂制造装置实施例局部结构示意图。

24.说明书附图中的附图标记包括:

25.盖体1、进料管11、罐体2、外罐体21、出液阀211、第一出液管2111、第二出液管2112、固定杆2113、开关阀2114、第三出液管2115、搅拌叶22、桨叶221、桨片2211、横杆2212、主轴23、底座3、万向轮31。

具体实施方式

26.为了使本领域的技术人员可以更好地理解本实用新型,下面结合附图和实施例对本实用新型技术方案进一步说明。

27.实施例一:

28.如图1

‑

4所示,一种功能性支撑剂制造装置,包括盖体1、罐体2、底座3,盖体1下部与罐体2顶部连接,罐体2下部与底座3上部固定连接;

29.罐体2包括外罐体21、搅拌叶22、主轴23,搅拌叶22通过主轴23安装于外罐体21 内部。

30.在支撑剂制造过程时,搅拌叶22搅拌原液过程中,液体轴向流动性能更强,排出流量更大,在分散气体方面,由于叶片呈变截面形式,配合角钢形式加强筋,有效地将气体分散出去,有利于气液混合,气体不会在搅拌器后面形成气旋,在消耗功率上,该制造装置的功率消耗比原装置少10%,更加节能,且搅拌效果更好,气液混合更良好。

31.外罐体21包括出液阀211,出液阀211包括第一出液管2111、第二出液管2112,第一出液管2111首端设于外罐体21外部,第二出液管2112首端与第一出液管2111尾端连接。

32.外罐体21还包括固定杆2113、开关阀2114和第三出液管2115,固定杆2113里端与外罐体21下段外部固定连接,固定杆2113外端与第三出液管2115里侧外部固定连接,开关阀2114设于第三出液管2115侧方,第三出液管2115首端与第二出液管2112尾端连接。

33.制造过程中,经过搅拌叶22对原料进行充分搅拌完成后,开关阀2114打开,搅拌完成后的原液通过第一出液管2111向下经过第二出液管2112由第三出液管2115导出,通过开关阀2114控制,避免原液渗漏,或者在搅拌过程中,由于离心力增大导致罐体2内部压力增大,原料流出的问题。

34.实施例二:

35.如图1

‑

4所示,一种功能性支撑剂制造装置,包括盖体1、罐体2、底座3,盖体1下部与罐体2顶部连接,罐体2下部与底座3上部固定连接;

36.罐体2包括外罐体21、搅拌叶22、主轴23,搅拌叶22通过主轴23安装于外罐体21 内部。

37.在支撑剂制造过程时,搅拌叶22搅拌原液过程中,液体轴向流动性能更强,排出流量更大,在分散气体方面,由于叶片呈变截面形式,配合角钢形式加强筋,有效地将气体分散出去,有利于气液混合,气体不会在搅拌器后面形成气旋,在消耗功率上,该制造装置的功率消耗比原装置少10%,更加节能,且搅拌效果更好,气液混合更良好。

38.外罐体21包括出液阀211,出液阀211包括第一出液管2111、第二出液管2112,第一出液管2111首端设于外罐体21外部,第二出液管2112首端与第一出液管2111尾端连接。

39.外罐体21还包括固定杆2113、开关阀2114和第三出液管2115,固定杆2113里端与外罐体21下段外部固定连接,固定杆2113外端与第三出液管2115里侧外部固定连接,开关阀2114设于第三出液管2115侧方,第三出液管2115首端与第二出液管2112尾端连接。

40.制造过程中,经过搅拌叶22对原料进行充分搅拌完成后,开关阀2114打开,搅拌完成后的原液通过第一出液管2111向下经过第二出液管2112由第三出液管2115导出,通过开关阀2114控制,避免原液渗漏,或者在搅拌过程中,由于离心力增大导致罐体2内部压力增大,原料流出的问题。

41.搅拌叶22包括四片桨叶221,四片桨叶221以主轴23为中心螺旋分布。

42.在桨叶221受到原液对其的应力时,桨叶221和主轴23的连接处会受到较大的弯矩,导致桨叶221和主轴23的连接处易发生断裂,通过四片桨叶221以主轴23为中心螺旋分布可在保证桨叶221和主轴23连接强度的情况下,减小制作桨叶221所需的材料,节约成本,同时提高原液混合度。

43.桨叶221由至少三根桨片2211和若干根横杆2212组成,三根桨片2211呈等距离螺旋分布,三根桨片2211通过若干根横杆2212进行固定连接。

44.当桨叶221碰到大颗粒硬物时,桨片2211横杆2212之间的空隙能够避开硬物,起到缓冲卸力的作用,减小了搅拌叶所受弯矩,减少了搅拌叶由于与硬物刚性碰撞而产生的破损,可更快速有效的搅拌原液,提高了搅拌效率。

45.盖体1包括进料管11,进料管11安装于盖体1顶部;

46.底座3包括万向轮31,万向轮31安装于底座3侧部。

47.当制造装置需要移动,万向轮31能够由内向外正向朝向,制造装置可通过万向轮31移动,当制造装置移动到指定位置时,万向轮31朝向由外转内,万向轮31自我限位,制造装置停止移动。

48.实施例二相对于实施例一来说,实施例二中当桨叶221碰到大颗粒硬物时,桨片2211 横杆2212之间的空隙能够避开硬物,起到缓冲卸力的作用,减小了搅拌叶所受弯矩,减少了搅拌叶由于与硬物刚性碰撞而产生的破损,可更快速有效的搅拌原液,提高了搅拌效率。

49.以上的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前实用新型所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1