新型混凝土试件成型模具的制作方法

1.本实用新型涉及混凝土试件制作模具技术领域,特别地,涉及一种新型混凝土试件成型模具。

背景技术:

2.混凝土是建筑行业最重要且应用广泛的原材料,它的基本性能会直接影响整体结构的安全性与耐久性,因此,国内外学者针对其基本的力学性能开展了大量的研究工作。混凝土的抗拉强度和延性是混凝土的基本性能特征,直接影响混凝土结构的开裂、变形和耐久性,混凝土结构的开裂,一般都是由拉应力引起的。为了得到混凝土的抗拉强度、变形的特性以及直接拉伸应力

‑

应变全曲线,直接拉伸试验是唯一途径。

3.目前,已有的用于成型出混凝土试件的模具在长期使用下存在漏浆、拆装困难、及试件成型质量差等问题,故而急需提出一种防渗、拆卸便捷、且试件成型质量好的成型模具。

技术实现要素:

4.本实用新型提供了一种新型混凝土试件成型模具,以解决现有的成型模具存在的浇筑时漏浆、试件成型质量差、及模具装拆操作困难的技术问题。

5.本实用新型采用的技术方案如下:

6.一种新型混凝土试件成型模具,包括:支承底板、支设于支承底板上的多块成型侧板、及连接紧固件;多块成型侧板及支承底板围设出用于浇注成型混凝土试件的试件成型腔;成型侧板与支承底板之间、相邻成型侧板之间分别凹凸配合扣接,且成型侧板与支承底板之间、相邻成型侧板之间分别通过连接紧固件可拆卸式锁紧固定。

7.进一步地,支承底板呈方形板状;多块成型侧板包括沿支承底板的长度方向相对布设的两块侧长成型侧板、及沿支承底板的宽度方向相对布设的两块端部限位侧板;侧长成型侧板与支承底板之间、端部限位侧板与支承底板之间、及端部限位侧板与侧长成型侧板之间分别凹凸配合扣接,且侧长成型侧板与支承底板之间、端部限位侧板与侧长成型侧板之间分别通过连接紧固件可拆卸式固定;支承底板、两块侧长成型侧板、及两块端部限位侧板围设出试件成型腔。

8.进一步地,支承底板包括呈方形板状的底板基体、及用于对混凝土浆料进行限流和成型的两条限流成型条;底板基体长度方向两端的表面上各设有内凹的扣接槽,扣接槽沿底板基体的宽度方向延伸后连通底板基体长度方向的两侧;两条限流成型条沿底板基体的长度方向相对布设于底板基体上,且限流成型条的两端分别连通对应的扣接槽。

9.进一步地,混凝土试件为在长度方向上中间小、两端大的哑铃状。

10.进一步地,限流成型条的外侧边为沿其长度方向延伸的直线边,限流成型条相对的内侧边为用于成型出混凝土试件长度方向上外折边的第一成型边。

11.进一步地,两块侧长成型侧板分设于两条限流成型条的外侧,且沿对应设置的限

流成型条的长度方向延伸;侧长成型侧板内侧边的下部设有用于从限流成型条的外侧卡持对应的限流成型条的卡口槽,卡口槽沿侧长成型侧板的长度方向贯通侧长成型侧板;侧长成型侧板内侧边的上部为用于成型出混凝土试件长度方向上外折边的第二成型边,且第一成型边和第二成型边配合作用形成用于成型混凝土试件长度方向上外折边的成型边。

12.进一步地,底板基体长度方向的两边各设有沿其长度方向依次间隔布设的第一通孔,第一通孔垂直底板基体的上表面贯穿底板基体;侧长成型侧板上设有与第一通孔一一对应设置的第二通孔,第二通孔垂直侧长成型侧板的上表面贯穿侧长成型侧板;连接紧固件为连接螺栓,连接螺栓依次穿设对应的第二通孔和第一通孔后,将侧长成型侧板与底板基体可拆卸式固定。

13.进一步地,端部限位侧板的下端卡设于对应设置的扣接槽中;端部限位侧板的内侧边上设有内凹的卡腔,端部限位侧板通过卡腔从端部相对卡设两块侧长成型侧板。

14.进一步地,侧长成型侧板两端的外侧边上各设有内凹的卡口;端部限位侧板包括安装基体、连接于安装基体上以用于卡入对应设置的扣接槽中的卡条、及连接于安装基体两端的卡块;两块卡块及安装基体连接形成卡腔。

15.进一步地,卡口的底面设有垂直贯穿侧长成型侧板的第三通孔;卡块上设有垂直贯穿卡块的第四通孔;连接紧固件为连接螺栓,连接螺栓依次穿设对应的第四通孔和第三通孔后,将端部限位侧板与侧长成型侧板可拆卸式固定。

16.本实用新型具有以下有益效果:

17.本实用新型的新型混凝土试件成型模具中,由于成型侧板与支承底板之间、相邻成型侧板之间分别采用凹凸配合扣接的方式相连,且通过可拆卸式设置的连接紧固件可拆卸式锁紧固定,故而一方面能够有效地防止混凝土拌合物在成型腔中的渗漏,避免混凝土设计配合比的改变,进而提高混凝土试件的成型质量,最终提高混凝土试件拉伸性能试验的试验精度;另一方面,本实用新型的新型混凝土试件成型模具可实现快速安装,且拆模便捷,解决了现有技术中混凝土试件制作繁琐的问题。

18.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

19.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

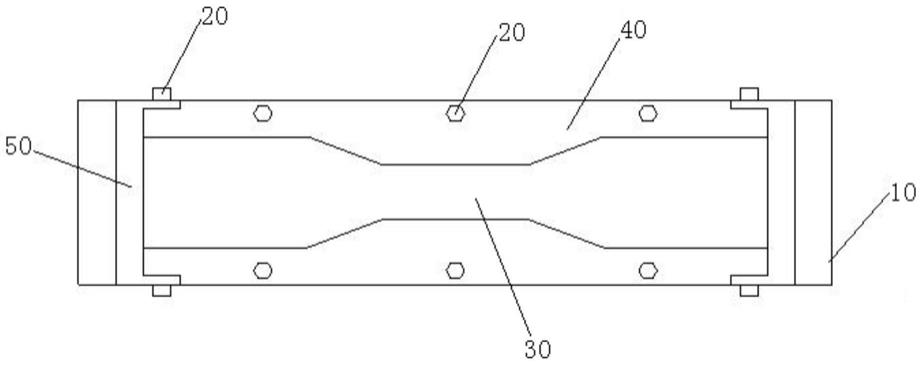

20.图1是本实用新型优选实施例的新型混凝土试件成型模具的俯视结构示意图;

21.图2是图1中支承底板的空间结构示意图;

22.图3是图1中侧长成型侧板的空间结构示意图;

23.图4是图1中端部限位侧板的空间结构示意图。

24.图例说明

25.10、支承底板;11、底板基体;111、扣接槽;112、第一通孔;12、限流成型条;120、第一成型边;20、连接紧固件;30、试件成型腔;40、侧长成型侧板;402、第二成型边;403、第二通孔;404、卡口;405、第三通孔;50、端部限位侧板;501、卡腔;51、安装基体;53、卡块;530、

第四通孔。

具体实施方式

26.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以由下述所限定和覆盖的多种不同方式实施。

27.参照图1,本实用新型的优选实施例提供了一种新型混凝土试件成型模具,包括:支承底板10、支设于支承底板10上的多块成型侧板、及连接紧固件20。多块成型侧板及支承底板 10围设出用于浇注成型混凝土试件的试件成型腔30。成型侧板与支承底板10之间、相邻成型侧板之间分别凹凸配合扣接,且成型侧板与支承底板10之间、相邻成型侧板之间分别通过连接紧固件20可拆卸式锁紧固定。

28.采用本实用新型的新型混凝土试件成型模具制备混凝土试件时,首先将成型侧板上的凹凸结构与支承底板10上对应的凸凹结构扣接,且将相邻成型侧板间的凹凸结构扣接,使成型侧板与支承底板10围设出可用于成型混凝土试件的试件成型腔30;然后采用连接紧固件20 将成型侧板与支承底板10锁紧固定,且将相邻成型侧板间锁紧固定;接着将制备出的混凝土拌合物倒入试件成型腔30中,并把成型模具放置振动台上,以使混凝土拌合物振捣密实,同时将表面抹平;混凝土试件养护时间到后,依次拆除相邻成型侧板之间的连接、成型侧板与支承底板10之间的连接、及支承底板10;最后将混凝土试件放进养护室进行养护。

29.本实用新型的新型混凝土试件成型模具中,由于成型侧板与支承底板10之间、相邻成型侧板之间分别采用凹凸配合扣接的方式相连,且通过可拆卸式设置的连接紧固件20可拆卸式锁紧固定,故而一方面能够有效地防止混凝土拌合物在试件成型腔30中的渗漏,避免混凝土设计配合比的改变,进而提高混凝土试件的成型质量,最终提高混凝土试件拉伸性能试验的试验精度;另一方面,本实用新型的新型混凝土试件成型模具可实现快速安装,且拆模便捷,解决了现有技术中混凝土试件制作繁琐的问题。

30.可选地,如图2所示,支承底板10呈方形板状。多块成型侧板包括沿支承底板10的长度方向相对布设的两块侧长成型侧板40、及沿支承底板10的宽度方向相对布设的两块端部限位侧板50。侧长成型侧板40与支承底板10之间、端部限位侧板50与支承底板10之间、及端部限位侧板50与侧长成型侧板40之间分别凹凸配合扣接,且侧长成型侧板40与支承底板10之间、端部限位侧板50与侧长成型侧板40之间分别通过连接紧固件20可拆卸式固定。支承底板10、两块侧长成型侧板40、及两块端部限位侧板50围设出试件成型腔30。

31.本可选方案中,如图2所示,支承底板10包括呈方形板状的底板基体11、及用于对混凝土浆料进行限流和成型的两条限流成型条12。底板基体11长度方向两端的表面上各设有内凹的扣接槽111,扣接槽111沿底板基体11的宽度方向延伸后连通底板基体11长度方向的两侧。两条限流成型条12沿底板基体11的长度方向相对布设于底板基体11上,且限流成型条12 的两端分别连通对应的扣接槽111。本可选方案中,通过在底板基体11上设置限流成型条12,一方面使限流成型条12与底板基体11构成与侧长成型侧板40配合扣接的卡口,另一方面用于对试件成型腔30中的混凝土拌合物进行限流,以防混凝土拌合物在侧长成型侧板40与底板基体11之间泄漏,同时还可对混凝土试件的成型进行限型。

32.本可选方案中,如图1所示,混凝土试件为在长度方向上中间小、两端大的哑铃状。

哑铃状的混凝土拉伸试件能准确的反映混凝土的抗拉特性和延性,并且浇筑简单,试件质量有保障。

33.本可选方案的具体实施例中,如图2所示,限流成型条12的外侧边为沿其长度方向延伸的直线边,限流成型条12相对的内侧边为用于成型出混凝土试件长度方向上外折边的第一成型边120。

34.本可选方案的具体实施例中,如图2和图3所示,两块侧长成型侧板40分设于两条限流成型条12的外侧,且沿对应设置的限流成型条12的长度方向延伸。侧长成型侧板40内侧边的下部设有用于从限流成型条12的外侧卡持对应的限流成型条12的卡口槽,卡口槽沿侧长成型侧板40的长度方向贯通侧长成型侧板40,装配后,侧长成型侧板40的卡口槽由限流成型条12的外侧卡持对应的限流成型条12,以实现侧长成型侧板40与支承底板10之间的凹凸配合扣接,可有效防止混凝土拌合物由侧长成型侧板40与支承底板10之间泄漏。侧长成型侧板40内侧边的上部为用于成型出混凝土试件长度方向上外折边的第二成型边402,且第一成型边120和第二成型边402配合作用形成用于成型混凝土试件长度方向上外折边的成型边。

35.本可选方案的具体实施例中,如图2和图3所示,底板基体11长度方向的两边各设有沿其长度方向依次间隔布设的第一通孔112,第一通孔112垂直底板基体11的上表面贯穿底板基体11。侧长成型侧板40上设有与第一通孔112一一对应设置的第二通孔403,第二通孔403 垂直侧长成型侧板40的上表面贯穿侧长成型侧板40。连接紧固件20为连接螺栓,连接螺栓依次穿设对应的第二通孔403和第一通孔112后,将侧长成型侧板40与底板基体11可拆卸式固定,从而侧长成型侧板40与支承底板10之间装拆操作简单,容易实施。

36.可选地,如图1、图2和图4所示,端部限位侧板50的下端卡设于对应设置的扣接槽111 中,从而实现端部限位侧板50与支承底板10之间的凹凸配合扣接,可有效防止混凝土拌合物由端部限位侧板50与支承底板10之间泄漏。端部限位侧板50的内侧边上设有内凹的卡腔 501,端部限位侧板50通过卡腔501从端部相对卡设两块侧长成型侧板40,通过卡腔501的作用,从两块相对设置的侧长成型侧板40的端部将两块侧长成型侧板40相对卡扣,从而使两块侧长成型侧板40与两块端部限位侧板50之间结构更紧固,进而使成型模具整体结构稳定、可靠性高,且能有效防止试件成型腔30中混凝土拌合物的泄漏。

37.本可选方案中,如图2和图4所示,侧长成型侧板40两端的外侧边上各设有内凹的卡口 404。端部限位侧板50包括安装基体51、连接于安装基体51上以用于卡入对应设置的扣接槽 111中的卡条、及连接于安装基体51两端的卡块53。两块卡块53及安装基体51连接形成卡腔501。实际安装时,端部限位侧板50的卡块53卡设于对应设置的侧长成型侧板40的卡口 404中,从而实现相邻端部限位侧板50与侧长成型侧板40之间的凹凸配合扣接,进而有效防止试件成型腔30中的混凝土拌合物从端部限位侧板50与侧长成型侧板40之间泄漏。

38.本可选方案中,如图2和图4所示,卡口404的底面设有垂直贯穿侧长成型侧板40的第三通孔405。卡块53上设有垂直贯穿卡块53的第四通孔530。连接紧固件20为连接螺栓,连接螺栓依次穿设对应的第四通孔530和第三通孔405后,将端部限位侧板50与侧长成型侧板40可拆卸式固定,从而侧长成型侧板40与端部限位侧板50之间装拆操作简单,容易实施。

39.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则

之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1