一种板墙预留甩筋定型化铝模板的制作方法

1.本实用新型属于分段式建筑施工技术领域,具体涉及一种板墙预留甩筋定型化铝模板。

背景技术:

2.随着建筑行业的高速发展,在施工中,经常会遇到下面的情况:对于连接成一体的混凝土结构,现场是采用分时期,分阶段,分别搭设模板进行浇筑成型的;这就需要后期浇筑的混凝土构件要与前期浇筑的混凝土构件进行有效的连接,为了达到此目的,在前期混凝土浇筑前,需要在两期混凝土接茬处预留出接茬钢筋安装孔来加固连接,也是就需要在前期混凝土接茬处的浇筑模板上预留出接茬钢筋穿过孔来,在浇筑前期混凝土前,就需要将接茬预留钢筋穿出到前期混凝土浇筑模板的外侧。

3.传统的甩筋接茬位置是采用木模拼接,在木模板上根据设计规范钻眼儿后加固,让预留钢筋从钻孔中伸出,但是这种结构由于其自身缺陷,木模基本采用一公分厚的模板,开孔难度大,耗时长,开孔位置和大小很容易出现偏差,在操作过程中很难一次性的将预留钢筋从钻孔中伸出,往往需要再次进行扩孔,这样就造成了钢筋孔大,浇筑过程中容易出现涨模跑灰现象,很容易造成材料浪费,同时混凝土浇筑完成后接茬甩筋位置木模极难清理,基本都是破坏的拆除,无法二次利用,造成了浪费,因此研究一种板墙预留甩筋定型化铝模板。

技术实现要素:

4.针对现有设备存在的缺陷和问题,本实用新型提供一种板墙预留甩筋定型化铝模板,有效的解决了现有设备中存在的模板制作困难,与钢筋匹配难度大,使用麻烦和难以再次使用的问题。

5.本实用新型解决其技术问题所采用的方案是:一种板墙预留甩筋定型化铝模板,包括铝板主体,铝板主体的上下两侧固定设置有u形的卡槽体,卡槽体的外侧与铝板主体的外侧齐平;上下两侧的卡槽体分别卡装在上、下木模板上形成了组合在一起的模板主体,铝板主体上开设在有与预留钢筋对应的钢筋孔。

6.进一步的,所述木模板的内侧设置有让位槽,铝板主体和卡槽体对应嵌在让位槽内,使铝板主体的内侧与木模板齐平。

7.进一步的,所述卡槽体的上部设置有固定板,固定板经连接螺栓固定在铝模主体上。

8.进一步的,钢筋从所述钢筋孔穿出,并在钢筋孔的外侧设置有密封圈。

9.进一步的,在上下卡槽体的外侧设置有竖向设置的连接筋。

10.本实用新型的有益效果:本实用新型定制了板墙预留甩筋定型化铝模板,在铝板主体的上下两侧设置有卡槽体,卡槽体具有一定的深度,不仅能满足与木模板的卡装固定,同时允许木模板在卡槽内小幅度的调节,使铝板主体的位置在上下得到微调,使其与预留

钢筋的位置匹配,大大的提高了铝模板与钢筋的位置的适应度,使钢筋能顺利的进入钢筋孔,且铝模板的厚度较薄,在面对钢筋孔大小不适配时,依靠钢筋自身硬度能轻易对钢筋孔进行扩孔,无须往外的工具,同时前期开孔难度小,大大的提高了开孔的工作效率,降低了工作难度,利用卡槽体与上下木模板对接,安装效率高,且便于拆除,能二次使用。

11.同时为了确保组合模板的内侧齐平,可在木模板的内侧开设让位槽,让位槽的厚度即为铝模主体的厚度与卡槽体一侧壁厚度的总和,使铝板主体与木模板的内侧保证齐平,另外在上下的卡槽体之间设置了连接筋,连接筋能加强铝板主体的整体结构,提高了其稳定性。

12.由此,本实用新型结构新颖,能多次使用,成本低,且适应性强,面对预留钢筋具有一定的可调空间,安装方便,提高了工作效率,为分段式施工接茬预留钢筋位置处理提供了预留甩筋定型化铝模板,以此来替代预留甩筋处的木模板,减少木模加工时间,降低了人工费用,避免了施工现场浇筑过程中对混凝土的浪费。

附图说明

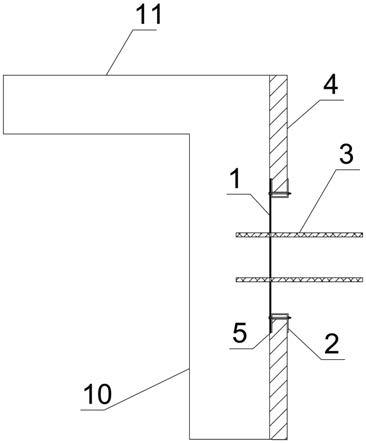

13.图1为本实用新型的使用状态示意图。

14.图2为铝板主体的结构示意图。

15.图3为图2的另一种结构示意图。

16.图4为图1的后续施工状态图。

17.图中的标号为:1为铝板主体,2为卡槽体,3为预留钢筋,4为木模板,5为让位槽,6为钢筋孔,7为固定板,8为密封圈,9为连接区,10为墙体,11为顶板,12为后续施工顶板,13为连接筋。

具体实施方式

18.下面结合附图和实施例对本实用新型进一步说明。

19.实施例1:本实施例旨在提供一种板墙预留甩筋定型化铝模板,在分段式建筑施工过程中经常会遇到后期浇筑的混凝土构件要与前期浇筑的混凝土构件进行有效的连接,为了达到此目的,在前期混凝土浇筑前,需要在两期混凝土接茬处预留出接茬钢筋安装孔来加固连接,本实施例针对此类状况提供了一种板墙预留甩筋定型化铝模板,以此来替换预留甩筋处的木模板。

20.具体的,如图1

‑

3所示一种板墙预留甩筋定型化铝模板包括铝板主体1,铝板主体1的上下两侧固定设置有u形的卡槽体2,卡槽体2的外侧与铝板主体1的外侧齐平;上下两侧的卡槽体2分别卡装在上、下木模板4上形成了组合在一起的模板主体,墙体10内向外预留有预留钢筋3,铝板主体1上开设在有与预留钢筋3对应的钢筋孔6。

21.在具体施工过程中,为了确保组合模板的内侧齐平,如图1中所示,木模板4的内侧设置有让位槽5,铝板主体1和卡槽体2对应嵌在让位槽5内,使铝板主体1的内侧与木模板4齐平,让位槽5的厚度即为铝模主体1的厚度与卡槽体2一侧壁厚度的总和,使铝板主体与木模板的内侧保证齐平。

22.当铝板主体遇到需要拐角处时,需要与l形的拐角连接,如图2

‑

3中所示,铝板主体的侧边预留有连接区9,通过固定螺栓与l形的拐角连接,实现模具的组合。

23.由此,本实施例中在铝板主体的上下两侧设置有卡槽体,卡槽体呈u形槽结构,槽体具有一定的深度,不仅能满足与木模板的卡装固定,同时允许木模板在卡槽内小幅度的调节,即木模板在卡槽体内的套装深度能够调节,使铝板主体的位置在上下得到微调,使钢筋孔与预留钢筋的位置匹配,大大的提高了铝模板与钢筋的位置的适应度,使钢筋能顺利的进入钢筋孔。

24.在具体使用中如图1和如图4中所示,墙体10的外侧预留有钢筋3,顶板11的高度为3m,后续施工顶板的高度为2.8m,利用预留钢筋3使后续施工顶板11与墙体10连接固定,本实施例中铝板主体在墙体10施工中替此处的木模板,铝模板的厚度较薄,不同于现有的一公分后的木模板,在面对钢筋孔大小不适配时,依靠钢筋自身硬度能轻易对钢筋孔进行扩孔,无须往外的工具,且相比木模板在前期开孔难度小,大大的提高了开孔的工作效率,降低了工作难度,利用卡槽体与上下木模板对接,安装效率高,且便于拆除,能二次使用,提高了资源利用率,为施工人员提供了便利。

25.实施例2:本实施例与实施例1基本相同,其不同在于:本实施例对铝板主体1的结构进一步说明。

26.如图2

‑

3所示,所述卡槽体2的上部设置有固定板7,固定板7经连接螺栓固定在铝模主体1上,可降低卡槽体2的固定难度,缩短连接螺栓的长度,提高卡槽体的深度,节约了材料,本实施例中固定板可以为连续的整块板,也可以为多个小块。

27.钢筋3从所述钢筋孔6穿出,并在钢筋孔6的外侧设置有密封圈8,保证钢筋孔6处的密封性避免出现漏浆现象,在上下卡槽体2的外侧设置有竖向设置的连接筋13,以此来加强铝板主体的整体结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1