一种防偏错位的空腔楼盖构件的制作方法

1.本实用新型涉及建筑领域,特别是一种防偏错位的空腔楼盖构件。

背景技术:

2.随着城市建设的发展,建筑的节能环保越来越受到重视。为了满足不同人群的需要,建筑物的楼板被设计成不同形式的大跨度、大空间、大荷载结构,常见的普通钢筋混凝土梁板已经无法满足这方面的需求。随着空心楼板结构体系的出现,很好地实现了建筑物大跨度、大空间、大荷载的结构要求。空腔楼盖由于具有节约建筑材料、减轻楼盖自重、施工便捷并且使用特定材料能够获得保温、隔热、隔音、节能和抗震等效果,因而大量应用于现浇钢筋混凝土或预应力钢筋混凝土的楼盖、屋盖、墙体、基础底板以及桥梁中,所以空腔芯模在楼板浇筑中应用越来越广泛。

3.空腔楼盖具体在使用中,为保证楼板的质量,当浇筑混凝土时,空腹楼盖在混凝土中不能移动错位,再有,空腔楼盖需要具有一定的使用强度,才能保证浇筑混凝土后不发生碎裂破损或变形,因此,如何提高空腹楼盖的防偏错能力和使用强度是本技术领域人员需要解决的问题。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种防偏错位的空腔楼盖构件,以解决上述技术背景中所提出的问题。

5.本实用新型的目的是通过以下技术方案来实现的:

6.一种防偏错位的空腔楼盖构件,包括底板和盖体,所述底板和盖体均呈矩形结构,盖体的边缘具有凸边,凸边上设有穿孔,底板上设有安装孔,所述安装孔内设有螺纹安装套,安装螺钉穿过所述穿孔和螺纹安装套将盖体固定安装在底板上表面,底板内贯穿有多条横竖排列的胡子筋,盖体中心向下凹陷形成一锥形孔,盖体表面设有聚脲涂层,底板上表面设有防止盖体错位的限位机构。

7.上述实用新型内容中,所述限位机构为设置在底板上表面的限位凸起,盖体通过所述限位凸起盖合安装在底板的上表面。

8.上述实用新型内容中,所述限位凸起为成闭合结构的凸楞。

9.上述实用新型内容中,所述限位凸起为分别设置在底板四边的凸楞。

10.上述实用新型内容中,所述限位凸起为设置在底板任一一对相对边上的凸楞。

11.上述实用新型内容中,所述限位凸起为分别设置在底板四边的凸柱。

12.上述实用新型内容中,所述限位机构设置在底板上表面的限位凹槽,盖体通过所述限位凹槽盖合安装在底板的上表面。

13.上述实用新型内容中,所述锥形孔的侧壁上设有螺纹槽。

14.上述实用新型内容中,所述锥形孔的侧壁上设有平行槽。

15.上述实用新型内容中,所述胡子筋为钢筋。

16.本实用新型的有益效果是:本实用新型底板上设有限位机构,限位机构能进一步的防止空楼盖在浇筑混凝土时错位跑偏,其次,本新型盖体表面设有聚脲图层,能大大加强空腔楼盖的使用强度,最后,盖体上设有向下凹陷的锥形孔,混凝土进入孔内后会加强混凝土与盖体之间的结合力。提高了楼板的施工质量。

附图说明

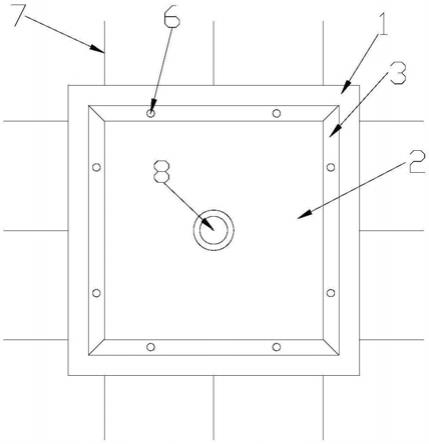

17.图1为本实用新型的结构示意图;

18.图2为本实用新型盖体的剖视图;

19.图3为本实用新型底板的结构示意图;

20.图4为本实用新型底板的另一结构示意图;

21.图5为本实用新型底板的另一结构示意图;

22.图6为本实用新型底板的另一结构示意图;

23.图7为本实用新型底板的另一结构示意图;

24.图8为本实用新型底板的另一结构示意图;

25.图9为本实用新型底板的另一结构示意图;

26.图10为本实用新型锥形孔的结构示意图;

27.图11为本实用新型锥形孔的另一结构示意图。

28.图中,1

‑

底板,2

‑

盖体,3

‑

凸边,4

‑

安装孔,5

‑

螺纹安装套,6

‑

穿孔,7

‑

胡子筋,8

‑

锥形孔,9

‑

聚脲涂层,10

‑

限位凸起,11

‑

限位凹槽,81

‑

螺纹槽,82

‑

平行槽。

具体实施方式

29.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

30.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

31.实施例一:

32.一种防偏错位的空腔楼盖构件,请参阅附图1和附图3所示,包括底板1和盖体2,所述底板1和盖体均呈矩形结构,盖体2的边缘具有凸边3,凸边3上设有穿孔6,底板1上设有安装孔4,安装孔4内设有螺纹安装套5,安装螺钉穿过穿孔6和螺纹安装套5将盖体2固定安装在底板1上表面,底板1内贯穿有多条横竖排列的胡子筋7,胡子筋7优选为钢筋,盖体2中心向下凹陷形成一锥形孔8,浇筑混凝土时,混凝土流入锥形孔8内凝固,能加强混凝土和盖体2之间的结合力,盖体2表面设有聚脲涂层9,增强了盖体2的抗冲击强度,底板1上表面设有防止盖体错位的限位凸起10,盖体2通过限位凸起10盖合安装在底板1的上表面,限位凸起10能防止进一步的防止盖体2在建筑混凝土时发生错位偏移,保证了楼板的施工质量。

33.实施例二:

34.本实施例与实施例一之间的不同点在于,请参阅附图4所示,限位凸起10设计为成闭合结构的凸楞,当盖体2盖合安装在底板1上时,同样可以防止盖体2发生左右和上下偏移。

35.实施例三:

36.本实施例与实施例一之间的不同点在于,请参阅附图5所示,限位凸起还可以设计为分别设置在底板1四边的凸楞,此时,上面两边凸楞之间的距离和盖体2腔体上下两边的距离相同,左右两边凸楞之间的距离和盖体2腔体左右两边之间的距离相同。

37.实施例四:

38.本实施例与实施例一之间的不同点在于,请参阅附图6和附图7所示,限位凸起10还可以设计为设置在底板1任一一对相对边上的凸楞,其中,当凸楞设置在上下两边时,凸楞之间的距离和盖体2腔体上下两边的距离相等,且凸楞的长度和盖体2腔体左右两边之间的距离相同;同理,当凸楞设置在左右两边时,凸楞之间的距离和盖体2腔体左右两边之间的距离相等,且凸楞的长度和盖体2腔体上下两边之间的距离相等。

39.实施例五:

40.本实施例与实施例一之间的不同点在于,请参阅附图8所示,限位凸起10还可以设计为分别设置在底板1四边的凸柱,且上下凸柱、左右凸柱之间的距离分别与盖体2上下两边、左右两边之间的距离相等。

41.实施例六:

42.本实施例与实施例一之间的不同点在于,请参阅附图9所示,底板1上表面的限位凹槽11,盖2体通过限位凹槽11盖合安装在底板1的上表面,本实施例中,通过在底板1上设置限位凹槽11,盖体2可以利用凸边3盖合安装在限位凹槽11内,此时底板2中心刚好能防止盖体2移动偏移。

43.实施例七:

44.请参阅附图10,本实施例中,锥形孔8的侧壁上设有螺纹槽81,混凝土浇筑时,混凝土会进一步流进螺纹槽81内,从而能进一步加大混凝土和盖体2之间的结合力。

45.实施例八:

46.请参阅附图10,本实施例中,锥形孔8的侧壁上设有平行槽82,和实施例七中的螺纹槽81同理,混凝土浇筑时,混凝土会进一步流进平行槽82内,从而能进一步加大混凝土和盖体2之间的结合力。

47.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1