单张生片的制造方法、氮化硅质烧结体的制造方法、单张生片及氮化硅质烧结体与流程

1.本发明涉及单张生片的制造方法、氮化硅质烧结体的制造方法、单张生片及氮化硅质烧结体。

背景技术:

2.作为功率模块用的电路基板的基材,已知使用了陶瓷基板。另外,这样的陶瓷基板以下述方式制造:将包含陶瓷而构成的带状生片切割,将切割得到的单张生片层叠,对层叠单张生片而成的层叠体进行烧结。

3.此处,专利文献1公开了陶瓷制的层叠体的制造方法,其包括下述工序:切割工序,将陶瓷制的带状生片切割而得到多个单张生片;层叠工序,将经切割的多个单张生片进行层叠;和烧结工序,对经层叠的多个单张生片进行烧结。需要说明的是,上述的切割工序中,使用板状的切割刀来切割带状生片来得到多个单张生片。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2017

‑

065059号公报

技术实现要素:

7.发明要解决的课题

8.如前文所述,就专利文献1所公开的制造方法而言,在其切割工序中使用切割刀来切割带状生片。由此,该制造方法存在以下这样的问题。即,存在下述情况:因使用切割刀的切割动作,从单张生片的切面产生切屑,因反复的切割动作,切割刀磨损而产生金属粉。而且,若在产生的切屑、金属粉附着于单张生片的表面的状态下进行层叠工序,则单张生片上会产生凹凸不良。另外,使用切割刀来切割带状生片时,切割刀在其刀尖对带状生片进行加压的同时进行移动。因此,由切割刀切割而形成的单张生片的切面在被切割刀的刀尖牵拉的同时形成。结果,有在单张生片上从切面附近产生裂纹的情况。

9.如上文那样,产生凹凸不良、裂纹的结果是导致陶瓷基板的成品率降低这样的问题。

10.本发明的目的在于提供在切割带状生片而得到单张生片的情况下不易产生来自切面的切屑及切面附近处的裂纹、且不会产生来自切割刀的金属粉的单张生片的制造方法。

11.用于解决课题的手段

12.本发明的第1方式的单张生片的制造方法包括下述工序:搬运工序,将包含陶瓷而构成的带状生片沿其长度方向进行搬运;及照射工序,通过对被搬运的上述带状生片照射激光来切割上述带状生片而得到单张生片。

13.就本发明的第2方式的单张生片的制造方法而言,在第1方式的单张生片的制造方

法中,上述照射工序中照射到上述带状生片的激光从照射二氧化碳激光的照射部照射。

14.就本发明的第3方式的单张生片的制造方法而言,在第1或第2方式的单张生片的制造方法中,包括通过刮刀成型或挤出成型将包含陶瓷粉末的浆料制成带状而得到上述带状生片的工序,该工序是在上述搬运工序之前进行的。

15.就本发明的第4方式的单张生片的制造方法而言,在第3方式的单张生片的制造方法中,上述陶瓷粉末包含氮化硅粉末或氮化铝粉末。

16.就本发明的氮化硅质烧结体的制造方法而言,对由第1~第4方式中的任一方式的单张生片的制造方法制造的上述单张生片进行加热并使其烧结而得到氮化硅质烧结体。

17.本发明的第1方式的单张生片的至少一个侧面为激光切面。

18.就本发明的第2方式的单张生片而言,在第1方式的单张生片中,上述激光切面的表面粗糙度ra为0.5μm以上、2.0μm以下,上述激光切面的表面粗糙度rz为5.0μm以上、12.0μm以下。

19.本发明的氮化硅质烧结体为片状,端面的表面粗糙度ra为0.5μm以上、2.0μm以下,上述端面的表面粗糙度rz为5.0μm以上、12.0μm以下。

20.发明的效果

21.根据本发明的单张生片的制造方法,在切割带状生片而得到单张生片的情况下,不易产生来自切面的切屑及切面附近处的裂纹,且不会产生来自切割刀的金属粉。

附图说明

22.上述的目的、及其他目的、特征及优点通过以下说明的合适实施方式、及随附的以下附图而进一步明确。

23.[图1]为示出本实施方式的陶瓷基板的制造工序的流程图。

[0024]

[图2a]为用于说明本实施方式的成型工序的图,是用于对使用刮刀成型装置由浆料制作带状生片的状态进行说明的概略图。

[0025]

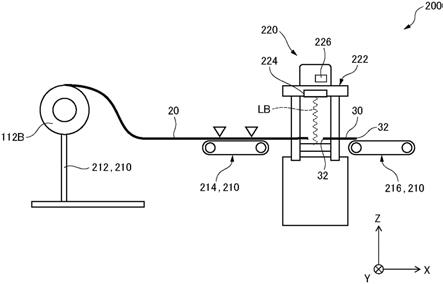

[图2b]为用于对本实施方式的切割工序进行说明的图,是用于对使用切割装置切割带状生片而制作单张生片的状态进行说明的概略图(侧视图)。

[0026]

[图2c]为从正面侧观看图2b的概略图。

[0027]

[图2d]为本实施方式的层叠体的概略图。

[0028]

[图3]为本实施方式的单张生片的切面的sem图像。

[0029]

[图4]为归纳了第1试验的条件及观察结果的表。

[0030]

[图5a]为第1比较例的单张生片的切面附近的放大照片,是从厚度方向的上表面侧观察的照片。

[0031]

[图5b]为第1比较例的单张生片的切面的sem图像。

[0032]

[图6]为第2比较例的单张生片的切面附近的放大照片,是从厚度方向的上表面侧观察的照片。

[0033]

[图7]为第3比较例的单张生片的切面附近的放大照片,是从厚度方向的上表面侧观察的照片。

[0034]

[图8]为第4比较例的单张生片的切面附近的放大照片,是从厚度方向的上表面侧观察的照片。

[0035]

[图9]为本实施方式的单张生片的切面附近的放大照片,是从厚度方向的上表面侧观察的照片。

[0036]

[图10]为归纳了第3试验的条件及测定结果的表。

具体实施方式

[0037]

《概要》

[0038]

首先,参照附图对本实施方式的氮化硅质烧结体40(参见图2d)的制造方法进行说明。接着,参照附图对本实施方式的实施例进行说明。需要说明的是,以下的说明所参照的所有附图中,对同样的构成要素标注同样的标记,适当省略说明。

[0039]

此处,作为一例,氮化硅质烧结体40是搭载于电动汽车、铁道车辆及其他产业设备上的功率模块用的陶瓷基板。作为一例,氮化硅质烧结体40是在将后述的单张生片30(参见图2b及图2c)层叠后的状态下进行烧结而得到的。另外,单张生片30是切割带状生片20(参见图2a及图2b)而得到的。即,氮化硅质烧结体40与单张生片30的关系包括:成品与中间品(在成为成品之前的工序中制造的物品)的关系、或者第1中间品与第2中间品(在成为第1中间品之前的工序中制造的物品)的关系。因此,本实施方式的单张生片30由后述的本实施方式的氮化硅质烧结体40的制造方法的中间阶段之前的工序所制造。因此,关于本实施方式的单张生片30的制造方法,在本实施方式的氮化硅质烧结体40的制造方法的说明中进行说明。

[0040]

《本实施方式的氮化硅质烧结体的制造方法》

[0041]

以下,参照图1以及图2a、图2b及图2c对本实施方式的氮化硅质烧结体40的制造方法进行说明。

[0042]

如图1的流程图所示,本实施方式的氮化硅质烧结体40的制造方法包括浆料制作工序、成型工序、切割工序、堆积工序、脱脂工序、和烧结工序,按它们的记载顺序进行。

[0043]

需要说明的是,图1的流程图中,将氮化硅质烧结体40的制造方法表示为标记s10,将浆料制作工序、成型工序、切割工序、堆积工序、脱脂工序及烧结工序分别表述为标记s11、s12、s13、s14、s15及s16。

[0044]

<浆料制作工序>

[0045]

首先,对浆料制作工序s11进行说明。本工序是将后述的原料粉末与有机溶剂混合而制作浆料10的工序。本工序中制作的浆料10(参见图2a)通过以下的工序(成型工序)而成型为带状生片20。

[0046]

浆料10的原料粉末为含有后述的主成分和烧结助剂的粉末。就主成分而言,作为一例,为80重量%~98.3质量%的氮化硅(si3n4),就烧结助剂而言,作为一例,为1重量%~10质量%(按氧化物换算)的至少一种稀土元素及0.7重量%~10质量%(按氧化物换算)的镁(mg)。考虑到氮化硅质烧结体40的密度、弯曲强度及导热率,氮化硅粉末的α化率优选为20%~100%。此处,若对本说明书中使用的“~”的含义进行补充说明,则例如“20%~100%”是指“20%以上、100%以下”。并且,本说明书中使用的“~”是指

“‘

~’之前的记载部分以上、

‘

~’之后的记载部分以下”。

[0047]

作为一例使氮化硅(si3n4)在原料粉末中的比例为80重量%~98.3质量%的原因在于:得到的氮化硅质烧结体40的弯曲强度及导热率不会过低;确保由烧结助剂的不足带

来的氮化硅质烧结体40的致密性;等等。

[0048]

使至少一种稀土元素在原料粉末中的比例为1重量%~10质量%(氧化物换算)的原因在于:若较少,则氮化硅粒子间的结合变弱,裂纹容易在晶界扩展而使弯曲强度降低,若较多,则晶界相的比例变多,导热率降低。另外,使镁(mg)在原料粉末中的比例为0.7重量%~10质量%(氧化物换算)的原因在于:若较少,则低温下生成的液相不充分,若较多,则mg的挥发量变多,容易在氮化硅质烧结体40中产生孔隙。

[0049]

此处,mg的含量优选为0.7重量%~7质量%(按氧化物换算),更优选为1重量%~5质量%。另外,至少一种稀土元素的含量优选为2重量%~10质量%(按氧化物换算)。如此,si3n4的含量优选为83重量%~97.3质量%,更优选为90重量%~97质量%。另外,作为稀土元素,可以使用y、la、ce、nd、pm、sm、eu、gd、dy、ho、er、tm、yb、lu等,从氮化硅质烧结体40的高密度化的观点考虑,优选y。优选mg及至少一种稀土元素各自以氧化物粉末的形态使用。

[0050]

如此,烧结助剂优选为mgo粉末与y2o3粉末的组合。

[0051]

以下,为了简化说明,将氮化硅的原料粉末表述为si3n4粉末(别名为氮化硅粉末,陶瓷粉末的一例),将mg的原料粉末表述为mgo粉末,将稀土元素原料的粉末表述为y2o3粉末。其中,如前文说明的那样,氮化硅的原料粉末及烧结助剂的原料粉末各自也可以不是si3n4粉末、以及mgo粉末及y2o3粉末。

[0052]

然后,将前述那样配合的si3n4粉末、mgo粉末及y2o3粉末、与增塑剂、有机粘结剂及有机溶剂混合,制作浆料10。因此,本工序中制作的浆料10包含陶瓷粉末。此处,就增塑剂而言,作为一例,使用邻苯二甲酸二正丁酯等邻苯二甲酸系增塑剂、癸二酸二2

‑

乙基己酯等二元酸系增塑剂等。另外,就有机粘结剂而言,作为一例,使用乙基纤维素、聚乙烯醇缩丁醛、丙烯酸系粘结剂等。此外,就有机溶剂而言,作为一例,使用乙醇、甲苯、丙酮、mek等。需要说明的是,就由本工序制作的浆料10的固态成分浓度而言,从下一工序(成型工序)中的成型的容易度等观点考虑,优选为30重量%~70质量%。

[0053]

以上为对浆料制作工序的说明。

[0054]

<成型工序>

[0055]

接着,对成型工序s12进行说明。如图2a所示,本工序为从浆料10制作带状生片20的工序。

[0056]

本工序使用图2a所示的刮刀成型装置100来进行。此处,刮刀成型装置100具备带搬运机构110、成型单元120、和加热单元130。带搬运机构110具有上游侧的辊112a、下游侧的辊112b及带114,驱动下游侧的辊112,使带114从上游侧的辊112(沿着x方向)向下游侧的辊112移动。成型单元120配置于带114的上侧(比带114更靠z方向侧),与带114相对。成型单元120具有容纳浆料10的容纳部122和刮刀124。

[0057]

然后,如图2a所示,成型单元120利用刮刀124对通过自重和与移动的带114的附着力而从容纳部122取出的浆料10进行限制,制成具有规定膜厚的片状。加热单元130向规定膜厚的带114上的浆料10吹温风wc而将浆料10制成片材(使有机溶剂气化)。结果,成型工序中,由浆料10制作了规定宽度(图中y方向相当于宽度方向)的带状生片20。即,成型工序中,通过刮刀成型将浆料10制成带状,作为一例,得到构包含si3n4(陶瓷)而构成的带状生片20。

[0058]

需要说明的是,作为一例,本工序在将浆料制作工序s11中制作的浆料10进行脱

泡、并且使浆料10增稠后进行。另外,本工序中制作的带状生片20的膜厚考虑最终制造的氮化硅质烧结体40的膜厚而设定。与此相伴,用于将浆料10限制为规定膜厚的刮刀124的限制条件(与带114的间隔距离等)也考虑最终制造的氮化硅质烧结体40的膜厚而设定。此处,就设定的带状生片20的膜厚而言,根据最终制造的氮化硅质烧结体40的膜厚,作为一例,设定为0.25mm~1mm,优选为0.25mm~0.9mm,更优选为0.25~0.8mm。

[0059]

以上为对成型工序的说明。

[0060]

<切割工序>

[0061]

接着,对切割工序s13进行说明。如图2b所示,本工序为切割带状生片20而制作单张生片30的工序。

[0062]

本工序使用图2b所示的切割装置200来进行。此处,切割装置200具备片材搬运机构210和切割部220。

[0063]

片材搬运机构210具有支承部212、第1搬运部214、和第2搬运部216。支承部212可旋转地对辊112b进行支承(参见图2a及图2b),所述辊112b供成型工序中制作的带状生片20卷绕于外周面。第1搬运部214对从支承部212搬运的带状生片20的姿态进行整理后将带状生片20沿着x方向(沿着带状生片20的长度方向)搬运至切割部220。第2搬运部216将在切割部220处切割带状生片20而制作的单张生片30进一步向下游(向x方向)搬运。

[0064]

另外,切割部220具有框体222、照射部224、和移动机构226。作为一例,照射部224照射二氧化碳激光lb(激光的一例)。移动机构226使照射部224从带状生片20的短边方向(图中y方向)的一端遍及到另一端进行扫描。照射部224及移动机构226安装于框体222。

[0065]

然后,本实施方式的切割装置200利用片材搬运机构210将带状生片20搬运单张生片30的长度这样的距离,使带状生片20停止,利用切割部220切割带状生片20。在该情况下,切割部220一边通过移动机构226使照射部224沿着y方向从带状生片20的短边方向的一端侧遍及到另一端侧地移动,一边使照射部224照射二氧化碳激光lb。另外,借助移动机构226进行扫描的照射部224间歇地照射二氧化碳激光lb。此处,所谓“间歇地”,是指反复进行一定时间的照射和一定时间的不照射。因此,移动机构226以照射部224反复移动和停止的方式使照射部224扫描。

[0066]

通过上述方式,本工序中,对带状生片20照射二氧化碳激光lb,由此切割带状生片20而得到单张生片30。另外,本工序也是包括利用片材搬运机构210搬运带状生片20的工序(搬运工序)、和利用切割部220切割带状生片20而得到单张生片30的工序(照射工序)的工序。

[0067]

本工序的说明中,激光lb的一例为二氧化碳激光lb,但只要照射部224所照射的光为激光,则也可以为波长与二氧化碳激光lb的波长不同的激光。例如,可以为红外线激光lb(ir激光lb)、紫外线激光lb(uv激光lb)等。其中,如本工序这样,照射部224所照射的激光lb为二氧化碳激光lb是优选的。关于其原因,在后述的实施例的说明中进行说明。需要说明的是,图3为由本实施方式的切割工序制作的单张生片30的切面32(激光切面的一例)的sem图像,关于该sem图像的详细内容,也在后述的实施例的说明中进行说明。

[0068]

以上为对切割工序的说明。

[0069]

<堆积工序>

[0070]

接着,对堆积工序s14进行说明。如图2d所示,本工序是将多个带状生片20沿其膜

厚方向重叠的工序。本工序是为了在后续工序(烧结工序s16)中高效地烧结单张生片30而实施的工序。

[0071]

本工序中,如图2d所示,将多个单张生片30隔着后述的非反应性粉末层(省略图示)进行堆积。此处,若单张生片30重叠的张数少,则在后续的烧结工序s16中,烧结炉(省略图示)中一次能够处理的张数变少(生产效率下降)。与此相对,若单张生片30重叠的张数多,则在下一工序(脱脂工序s15)中,单张生片30所包含的粘结剂难以分解。基于以上的原因,本工序中,单张生片30重叠的张数为8张~100张,优选为30张~70张。

[0072]

另外,作为一例,本实施方式的非反应性粉末层是膜厚为约1μm~20μm的氮化硼粉末层(bn粉末层)。bn粉末层具有容易使后续工序(烧结工序s16)后的氮化硅质烧结体40分离的功能。bn粉末层以bn粉末的浆料的形式,通过例如喷雾、刷涂、辊涂机、丝网印刷等涂布于各单张生片30的一面。需要说明的是,bn粉末的纯度为85%以上,平均粒径优选为1μm~20μm。

[0073]

以上为对堆积工序的说明。

[0074]

<脱脂工序>

[0075]

接着,对脱脂工序s15进行说明。本工序是用于在下一工序(烧结工序s16)之前对单张生片30中包含的粘结剂及增塑剂进行脱脂的工序。

[0076]

本工序中,作为一例,将堆积工序s14中重叠的多个单张生片30(参见图2d)在450℃~750℃的温度环境下保持0.5小时~20小时。结果,多个单张生片30中包含的粘结剂及增塑剂被脱脂。

[0077]

以上为对脱脂工序的说明。

[0078]

<烧结工序>

[0079]

接着,对烧结工序s16进行说明。本工序是使用烧结装置(省略图示)对堆积工序s14中重叠的多个单张生片30(以下,称为图2d的多个单张生片30)进行烧结的工序。

[0080]

烧结装置具备烧结炉和控制烧结炉的温度的控制装置。烧结炉具有加热器和温度计。并且,本工序中,将图2d的多个单张生片30收纳于烧结炉中,利用控制装置,按照后述的温度控制程序,对作为一例的加热器进行控制。

[0081]

此处,所谓温度控制程序,是指:被存储在控制装置所具有的存储装置(例如,rom等)中、且用于参考温度曲线(该温度曲线基于烧结炉所具有的温度计的温度信息)来进行加热器的温度控制(例如,pid控制等)的程序。具体而言,温度控制程序是使烧结炉内的温度曲线成为由升温区域(其具有缓慢加热区域)、温度保持区域和冷却区域构成且按它们的记载顺序进行的曲线的程序。以下,对缓慢加热区域、温度保持区域及冷却区域的技术含义进行说明。

[0082]

〔温度保持区域〕

[0083]

温度保持区域是用于从缓慢加热区域中生成的液相促进氮化硅粒子的重排、β型氮化硅晶体的生成及氮化硅晶体的粒生长,使烧结体进一步致密化的温度区域。

[0084]

就温度保持区域的温度而言,考虑到β型氮化硅粒子的大小及长宽比(长轴与短轴之比)、由烧结助剂的挥发引起的孔隙的形成等,优选地,使其为1600℃~2000℃范围内的温度,并使保持时间为1小时~30小时。温度保持区域的温度小于1600℃时,氮化硅质烧结体40难以致密化。与此相对,温度超过2000℃时,烧结助剂的挥发及氮化硅的分解变得剧

烈,氮化硅质烧结体40难以致密化。需要说明的是,若温度保持区域的温度为1600℃~2000℃范围内的温度,则温度保持区域中的加热温度也可以设定为随时间而变化(例如可以设定为逐渐升温)。

[0085]

此处,温度保持区域的温度更优选为1750℃~1950℃范围内的温度,进一步优选为1790℃~1890℃范围内的温度。此外,温度保持区域的温度优选比缓慢加热区域的温度的上限高50℃以上,更优选高100℃~300℃以上。温度保持区域的保持时间更优选为2小时~20小时,进一步优选为3小时~10小时。

[0086]

以上为对烧结工序的说明。另外,以上为对本实施方式的氮化硅质烧结体40的制造方法的说明。

[0087]

实施例

[0088]

接着,参照附图对本实施方式的实施例(导出本实施方式的优选方式的试验)进行说明。此处,导出本实施方式的优选方式的试验为下文说明的第1试验、第2试验及第3试验。需要说明的是,关于前述的本实施方式的效果,在后述的各试验结果的考察中进行说明。

[0089]

<第1试验>

[0090]

以下,对第1试验进行说明。

[0091]

〔第1试验的方法〕

[0092]

本试验中,进行下述试验:对由本实施方式的切割工序s13制作的单张生片30的切割部分的照片、和由以下说明的比较例(第1~第4比较例)的切割工序制作的单张生片的切割部分的照片进行观察。具体而言,针对本实施方式的单张生片30的样品及第1~第4比较例的单张生片的样品的切割部分(切面及其周边部分),各自从下表面侧进行拍摄并观察。然后,对各样品的放大照片进行观察,确认切面上有无切屑及毛刺。结果,将具有切屑及毛刺中的至少一者的样品评价为不合格,将两者均没有的样品评价为合格。

[0093]

此处,第1比较例的单张生片(参见图5a及图5b)是使用挤压刀(省略图示)切割带状生片20而制作的。第2比较例的单张生片(参见图6)是使用汤姆逊刀(省略图示)切割带状生片20而制作的。第3比较例的单张生片(图7参照)是使用剪切机(省略图示)切割带状生片20而制作的。第4比较例的单张生片(参见图8)是使用超声波切割机(省略图示)切割带状生片20而制作的。需要说明的是,本实施方式的单张生片30是照射部224(参见图2b及图2c)使用红外线激光(ir激光)而制作的。

[0094]

〔第1试验的结果及考察〕

[0095]

图4为归纳本试验的各样品的条件及观察结果的表。

[0096]

第1~第4比较例中,所有情况均不合格。此处,第1比较例(挤压刀)中,观察到了切屑(参见图4、图5a及图5b)。第2比较例(汤姆逊刀)中,观察到了毛刺(参见图4及图6)。第3比较例(剪切机)中,观察到了切屑(参见图4及图7)。第4比较例(超声波切割机)中,观察到了切屑(参见图4及图8)。

[0097]

本实施方式(激光)合格(参见图3、图4及图9)。

[0098]

推想由于第1~第4比较例均通过接触式的切割机构来制作,因此结果是切割时产生断裂面。与此相对,认为由于本实施方式通过非接触式的切割机构来制作,因此结果是不会(或者难以)像第1~第4比较例的情况那样在切割时产生断裂面。

[0099]

由以上可知,根据本实施方式的单张生片30的制造方法,切割带状生片20而得到

单张生片30的情况下,不会产生(或者难以产生)来自切面的切屑。另外,根据本实施方式的单张生片30的制造方法,与切割时不产生(或者难以产生)断裂面相伴,也不产生(或者难以产生)切面附近处的裂纹。需要说明的是,本实施方式的单张生片30的制造方法由于在切割时未使用切割刀,因此不产生来自切割刀的金属粉。与这些相伴,根据本实施方式的氮化硅质烧结体40的制造方法,成品率较之切割工序中使用接触式的切割机构的情况更高。

[0100]

以上为对第1试验的说明。

[0101]

<第2试验>

[0102]

接着,对第2试验进行说明。

[0103]

〔第2试验的方法〕

[0104]

本试验中,作为照射部224(参见图2b及图2c),使用二氧化碳激光、红外线激光(ir激光)及紫外线激光(uv激光)来制作单张生片30,对切面32(参见图2b及图3)的观察和切割动作所花费的时间(加工时间)进行比较。

[0105]

此处,二氧化碳激光的激光lb的中心波长为9360nm及10600nm,红外线激光的激光lb的中心波长为1064nm,紫外线激光的激光lb的中心波长为355nm。

[0106]

〔第2试验的结果及考察〕

[0107]

在所有情况下,均未在切面32(激光切面)上观察到切屑及毛刺的产生(与图4的表所示的第1试验的结果同样的结果)。另外,相同输出功率下的加工时间按二氧化碳激光、红外线激光、紫外线激光的顺序由短到长(省略试验结果的图等)。

[0108]

由以上可知,本实施方式的切割工序s13中,照射部224中使用任意激光的情况下,均未产生(或者难以产生)来自切面32的切屑及毛刺。其中,从缩短加工时间的方面考虑,可以说按二氧化碳激光、红外线激光、紫外线激光的顺序从优选到不优选。

[0109]

需要说明的是,就红外线激光和紫外线激光而言,结果是前者的加工速度比后者快,认为其原因如下。即,认为带状生片20的切割中,热加工优先于光加工,与来自紫外线激光的激光lb相比,来自红外线激光的激光lb更容易转化为热。此处,认为是由于带状生片20的带隙为约5.0ev,而紫外线激光的带隙为相当于中心波长355nm的3.5ev,因此来自紫外线激光的激光lb难以将带状生片20充分地光激发。

[0110]

以上为对第2试验的说明。

[0111]

<第3试验>

[0112]

接着,对第3试验进行说明。

[0113]

〔第3试验的方法〕

[0114]

本试验中,制作了:针对通过本实施方式的切割工序s13切割而成的3张单张生片30,利用烧结工序s16进行烧结而得到的各样品;和,针对在切割工序中使用冲压加工(挤压刀)进行切割而成的3张单张生片,利用烧结工序s16进行烧结而得到的各样品。接着,基于jis b 0601

‑

1994,对这些样品的表面粗糙度ra、ry、rz进行测定。

[0115]

此处,本实施方式的各样品的切割工序s13中的切割分别使用二氧化碳激光、红外线激光及紫外线激光。

[0116]

〔第3试验的结果及考察〕

[0117]

图10的表为归纳第3试验的条件及测定结果的表。本试验并非用于根据各样品的表面粗糙度ra、ry、rz的测定结果来确认各样品的好坏的试验。然而,根据第1试验的结果,

可以说在包括本实施方式的切割工序s13的工序中制造的氮化硅质烧结体40满足图10的表中的使用二氧化碳激光、红外线激光及紫外线激光的各样品的测定结果。

[0118]

由以上可知,就本实施方式的氮化硅质烧结体40而言,可以说,优选的是,端面42(参见图2d,换言之,为烧结后的激光切面或激光切面的烧结面)的表面粗糙度ra为0.5μm以上、2.0μm以下、端面42的表面粗糙度rz为5.0μm以上、12.0μm以下。与此相伴,就本实施方式的单张生片30而言,可以说,优选的是,切面32(参见图2b及图3)的表面粗糙度ra为0.5μm以上、2.0μm以下、切面32的表面粗糙度rz为5.0μm以上、12.0μm以下。

[0119]

以上为对本实施方式的实施例的说明。

[0120]

如上所述,作为本发明的一例对本实施方式进行了说明,但本发明不限于本实施方式。本发明的技术范围内例如也包括下述这样的方式(变形例)。

[0121]

例如,本实施方式的说明中,以氮化硅作为陶瓷粉末的一例进行说明。然而,陶瓷粉末的一例也可以为其他陶瓷粉末。例如,可以为氮化铝。

[0122]

另外,本实施方式的成型工序s12的说明中,使用刮刀成型进行。然而,只要能够将浆料10成型为带状生片20,则成型方法也可以是其他方法。例如,可以为挤出成型。

[0123]

另外,在本实施方式的切割工序s13的说明中,一边使照射部224从带状生片20的短边方向的一端侧遍及到另一端侧地移动,一边切割带状生片20。然而,只要作为结果能够将带状生片20切割而得到单张生片30,则带状生片20的切割部位也可以不是如本实施方式的情况这样从带状生片20的短边方向的一端侧遍及到另一端侧的直线部分。例如,可以通过在带状生片20开设呈单张生片30的形状的孔,以从带状生片20分离(或掏出)单张生片30的方式切割带状生片20。即,对于切割带状生片20而得到的单张生片30而言,只要其整个端面的至少一部分为切面即可。

[0124]

本技术主张以于2019年1月30日提出申请的日本技术特愿2019

‑

013761号为基础的优先权,其全部公开内容并入本文中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1