一种蒸压加气混凝土板及其制作方法与流程

1.本发明涉及混凝土板领域,具体涉及一种蒸压加气混凝土板及其制作方法。

背景技术:

2.蒸压加气混凝土板是一种新型的轻质多孔建筑墙体材料,以硅质材料(砂、粉煤灰等)和钙质材料(石灰和水泥)为主要原料,加入发气剂(铝粉等),通过磨细、配料、浇注、切割、蒸压养护等工艺过程制成。由于,蒸压加气混凝土砌块具有重量轻、保温性能好、隔音与吸音性能佳、具备可加工性和耐火防火性等优点,使其成为国内各种高层建筑框架结构的重要原材料。

3.然而,现有技术的蒸压加气混凝土板存在以下技术缺陷,混凝土板作为墙体使用时需要配筋,而配筋工艺较为复杂,板材生产质量控制点较多,板材价格贵,且混凝土板尺寸大、重量重,通常需要机械吊装施工,工人在现场施工时搬运不方便,施工时难度大。如中国发明专利cn111574172a公开了一种蒸压加气混凝土板,该混凝土板内预埋有与其平行的钢筋网片,其制备工艺复杂,造成了其制价和施工成本高,且混凝土板与钢筋网片之间结合强度不高,从而降低了混凝土板的各项力学性能。

4.在中国专利文献cn104831857a中公开了一种预制加气混凝土板或块,包括加气混凝土板或块,预制板材保护层、预制板材保护层为水泥纤维板、硅酸钙,用钉或胶结材料将预制板材保护层粘贴到加气混凝土板的表面,形成一种安装预制板材保护层的预制加气混凝土板或块。这种加气混凝土板虽然没有配置钢筋,但其用水泥纤维板或硅酸钙板作为受力材料,其水泥纤维板或硅酸钙板相当于配置在加气混凝土板的钢筋。

5.又诸如中国专利文献cn202227501u中公开了一种蒸压加气复合保温板,由外层、内层以及将所述外层、内层粘结在一起的胶粘材料层所构成的复合板,所述的外层为内置低密度不加钢筋网片的蒸压加气混凝土板,所述的内层为保温隔热材料,所述蒸压加气混凝土板的规格尺寸为600*1000*(70-90)mm,所述保温隔热材料的规格尺寸为600*1000*10mm,所述蒸压加气混凝土板的厚度尺寸在80-100mm之间,该方案降低了容重,减少了传热效率,满足了生产应用中作为单一材料外贴梁柱和剪力墙使之保温、防火的需要。但该蒸压加气复合保温板的应用领域是一种外贴保温材料,用以解决梁柱、剪力墙的保温问题。

6.然而,现有技术中尚不存在一种既不加钢筋网片、耐腐蚀、防火、隔音、保温且符合力学要求规范、安装简捷的蒸汽加压混凝土板。

技术实现要素:

7.为了解决上述技术问题,本发明旨在提供一种既不加钢筋网片、耐腐蚀、防火、隔音、保温且符合力学要求规范、安装简捷的蒸压加气混凝土板及其制作方法,仅仅采用廉价的材料,采用传统的工艺即可实现。

8.具体而言,根据本发明的第一方面,提供一种蒸汽加压混凝土板,该目的是通过以下技术方案来实现:

一种蒸压加气混凝土板,所述混凝土板为长方体结构,包括前表面、后表面、左侧安装面、右侧安装面、上安装面和下安装面,混凝土板内部均匀分布有气孔,其特征在于,所述混凝土板长度为300mm-1400mm,宽度为500mm-700mm,厚度为75mm-250mm,所述混凝土板由硅质材料、钙质材料、发气材料及调节材料混合浇筑而成,所述混凝土板内部没有配置钢筋网笼或钢筋网片。

9.优选地,该混凝土板长度为300mm、600mm、900mm、1000mm、1100mm、1200mm、1300mm或1400mm,宽度为500mm、600mm或700mm,厚度为75mm、100mm、125mm、150mm、175mm、200mm、225mm或250mm。

10.优选地,该混凝土板长度为1200mm,宽度为600mm,厚度为100mm。

11.优选地,该混凝土板为通过配料浇筑、发气静停、切割、蒸压养护等工艺制成的多孔轻质硅酸盐建筑制品。

12.根据本发明,由于本发明的蒸压加气混凝土板长度远小于传统的蒸压加气混凝土板,而抗弯性能与板长的平方成反比,因此,本发明制成的混凝土板的力学性能与设置配筋的传统混凝土板相比并不逊色,从试验结果来看也能表明其力学性能同样能满足规范要求。

13.优选地,所述硅质材料质量百分比60~70份,包括天然硅质材料和/或人工火山灰硅质材料,天然硅质材料包括脉石英、粉石英、石英岩和石英砂等中的一种或多种;人工火山灰硅质材料包括燃煤电厂粉煤灰。

14.优选地,所述钙质材料质量百分比30~40份,包括水泥、生石灰和水淬炼铁高炉矿渣等中的一种或多种。

15.优选地,所述发气材料质量百分比0.28~0.32份,包括结晶硅、硅铁合金、硅钙合金、铝铁合金、铝铜合金和铝粉等中的一种或多种,优选为铝粉。

16.优选地,所述调节材料百分比3~6份,包括膨胀料浆中的气泡稳定材料、蒸压养护调节材料。膨胀料浆中的气泡稳定材料包括不同的表面活性剂,如洗洁剂、平平加、油酸和皂荚粉等中的一种或多种;蒸压养护调节材料包括碳酸钠等。

17.优选地,为了进一步适用于寒冷地区建筑,本发明研发团队发现,掺入气凝胶颗粒,通过正交试验法制备出满足寒冷地区结能要求的高性能气凝胶混凝土板,具体掺量为,气凝胶颗粒采用50%体积掺量、引气剂采用0.1%的掺量、石英砂掺量120kg/m3,根据本发明研发团队的研究,这样的掺量,可以制备容重为800 kg/m

³

的高性能气凝胶混凝土板,强度可达到10.2mpa,抗折强度达到4.3mpa,折压比为0.42,导热系数0.095w/(m

·

k),吸水率5.1%。

18.优选地,所述混凝土板的左右两侧安装面的其中一侧安装面的中心线设有凹槽,另一侧设有与凹槽相配合的凸台,凹槽和凸台垂直于上下安装面并分别纵贯所述左右两侧的安装面,凹槽和凸台的横截面为矩形,宽为2cm-5cm,高为2cm-5cm。凹槽和凸台的横截面也可以为梯形,上底宽为2cm-5cm,下底宽为2cm-5cm,高为2cm-5cm。除此之外,凹槽和凸台的横截面也可以是其它形状,如三角形等。

19.混凝土板的前表面的左右两侧均沿混凝土板长方向设有第一槽缝,所述第一槽缝纵贯前表面,宽为4cm-6cm,高为0.4cm-0.6cm;后表面的左右两侧均沿板长方向设有第二槽缝,所述第二槽缝纵贯后表面,宽为4cm-6cm,高为0.4cm-0.6cm。

20.根据本发明的另一方面,提供一种蒸汽加压混凝土板的制作方法,包括如下步骤:步骤1,配料:将权利要求8至12任一项所述的材料和水按照质量百分比拌和成浆料;步骤2,浇筑:将搅拌均匀的浆料浇筑进模具内;步骤3,静养:浆料静养稠化成强度大于0.1mpa的胚体;步骤4,切割:用切割机对胚体去皮、刮槽,然后切割成权利要求1至7任一项所述的蒸压加气混凝土板;步骤5,蒸压养护;建切割后的胚体送入蒸压釜蒸养;步骤6,出釜:蒸压养护完成,成品出釜。

21.本发明具有如下有益效果:本发明的蒸压加气混凝土板,混凝土板的板长远小于常用蒸压加气混凝土板的板长,由于板长减少,因弯矩而产生的拉应力和竖向变形相应按长度的平方降低,抗裂缝性能相应提高,不用配置钢筋也可以满足力学性能等的要求,且板材质量上只相当于常用蒸压加气混凝土砌块,不到常用蒸压加气混凝土板质量的一半,且力学性能也能满足要求。由于混凝土板的面积和质量均大幅减少,比常用蒸压加气混凝土板安装方便,方便切割混凝土板,由于混凝土板没有配置钢筋,不存在因混凝土有大量空隙而容易被腐蚀的情形,而且切割方便,也没有钢筋被切割后无保护层而会被腐蚀的隐患,因此本发明的蒸压加气混凝土板提高了板材的寿命,降低了造价和施工的综合成本,制造工艺也相应简化,并同样能满足非承重墙的隔声、防火等要求,具有良好的经济效益和社会效益。

附图说明

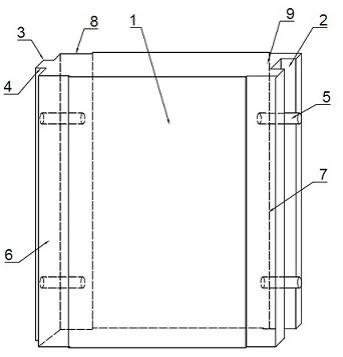

22.图1为示出本发明的一实施方式涉及的蒸压加气混凝土板的立体图;图2为示出本发明的一实施方式涉及的蒸压加气混凝土板的上安装面或下安装面的截面示意图;图3为示出本发明的一实施方式涉及的蒸压加气混凝土板的多块板安装后的截面示意图。

23.图4为示出本发明的另一实施方式涉及的蒸压加气混凝土板的立体图;图5为示出本发明的另一实施方式涉及的蒸压加气混凝土板的上安装面或下安装面的截面示意图;图6为示出本发明的另一实施方式涉及的蒸压加气混凝土板的多块板安装后的截面示意图。

24.图7为示出本发明的还另一实施方式涉及的蒸压加气混凝土板的立体图;图8为示出本发明的还另一实施方式涉及的蒸压加气混凝土板的上安装面或下安装面的截面示意图;图9为示出本发明的还另一实施方式涉及的蒸压加气混凝土板的多块板安装后的截面示意图。

25.图10为示出本发明的蒸压加气混凝土板的制作方法的流程图。

26.具体实施方式

27.下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进;这些都属于本发明的保护范围。

28.图1、4、7分别为本发明的三个实施例涉及的蒸压加气混凝土板的立体图;图2、5、8分别为本发明的三个实施例涉及的蒸压加气混凝土板的上安装面或下安装面的截面示意图;图3、6、9分别为本发明的三个实施例涉及的蒸压加气混凝土板的多块板安装后的截面示意图。

29.如图1、4、7所示,本发明提供了一种蒸压加气混凝土板1,所述混凝土板1为长方体结构,包括前表面、后表面、左安装面、右安装面、上安装面和下安装面,混凝土板内部均匀分布有气孔,混凝土板长度为300mm、600mm、900mm、1000mm、1100mm、1200mm、1300mm或1400mm, 宽度为500mm、600mm或700mm,厚度为75mm、100mm、125mm、150mm、175mm、200mm、225mm或250mm。

30.优选地,混凝土板长度为1200mm,宽度为600mm,厚度为100mm。

31.该混凝土板1内部没有配置钢筋网笼或钢筋网片,该混凝土板的制作材料仅包括硅质材料、钙质材料、发气材料及调节材料,通过配料浇筑、发气静停、切割、蒸压养护等工艺制成多孔轻质硅酸盐建筑制品。由于本发明的蒸压加气混凝土板长度远小于传统的蒸压加气混凝土板,内部缺陷出现的概率也随之减小,抗弯性能与板长的平方成反比,下表所示的试验结果也能表明其力学性能同样能满足规范要求。

32.优选地,所述硅质材料质量百分比60~70份,包括天然硅质材料和/或人工火山灰硅质材料,天然硅质材料包括脉石英、粉石英、石英岩和石英砂等中的一种或多种;人工火山灰硅质材料包括燃煤电厂粉煤灰。

33.优选地,所述钙质材料质量百分比30~40份,包括水泥、生石灰和水淬炼铁高炉矿渣等中的一种或多种。

34.优选地,所述发气材料质量百分比0.28~0.32份,包括结晶硅、硅铁合金、硅钙合金、铝铁合金、铝铜合金和铝粉等中的一种或多种,优选为铝粉。

35.优选地,所述调节材料百分比3~6份,包括膨胀料浆中的气泡稳定材料、蒸压养护调节材料。膨胀料浆中的气泡稳定材料包括不同的表面活性剂,如洗洁剂、平平加、油酸和皂荚粉等中的一种或多种;蒸压养护调节材料包括碳酸钠等。

36.在一个优选的实施例中,为了进一步适用于寒冷地区建筑,本发明研发团队发现,掺入气凝胶颗粒,通过正交试验法制备出满足寒冷地区结能要求的高性能气凝胶混凝土板,具体掺量为,气凝胶颗粒采用50%体积掺量、引气剂采用0.1%的掺量、石英砂掺量120kg/m3,根据本发明研发团队的研究,这样的掺量,可以制备容重为800 kg/m

³

的高性能气凝胶混凝土板,强度可达到10.2mpa,抗折强度达到4.3mpa,折压比为0.42,导热系数0.095w/(m

·

k),吸水率5.1%。其中,对于气凝胶颗粒和引气剂以及石英砂并无太多要求,建议采用粒径1mm~5mm且堆积密度120kg/m3~150 kg/m3,超疏水,防火等级为a级的气凝胶颗粒,引

气剂掺量为胶材的0.05%~0.15%。

37.需要指出的是,气凝胶颗粒掺量直接影响材料的折压比,随着气凝胶颗粒掺量的增大,折压比先增后减,当气凝胶颗粒掺量在50%时折压比最大,材料柔性最好,而并非气凝胶颗粒掺量仅仅为50%才行。另一方面,随着引气剂的掺量增大,材料吸水率也会有小幅度的提高,这对材料防水性能是不利的,当引气剂掺量在0.1%时,材料在外围护构件中使用不会因为吸水的问题而影响其他功能。另外,密度等级为800 kg/m

³

的高性能气凝胶混凝土板,导热系数只有0.095w/(m

·

k),热阻约为普通混凝土的18倍。这使得该优选实施例中采用诸如20cm厚的混凝土板能达到保温节能要求。另外,高性能气凝胶混凝土板原材料均为a级不燃材料,从而具有良好的耐火性,在建筑物上使用,还可进一步提高建筑物的防火性能。另外,材料吸水率仅为5.1%,良好的整体性,使其具有较好的防水性能。

38.混凝土板的右安装面的中心线设有凹槽2,混凝土板的左侧设有在安装时与另一块混凝土板的凹槽2相配合的凸台3,该凸台3突出于左安装面的肩台4的中央位置,凹槽2和凸台3垂直于上下安装面并分别纵贯所述左右安装面,凹槽2和凸台3的横截面为矩形,宽为2cm~5cm,高为2cm~5cm。凹槽2和凸台3的横截面也可以为梯形,上底宽为2cm~5cm,下底宽为2cm~5cm,高为2cm~5cm。除此之外,凹槽2和凸台3的横截面也可以是其它形状,如三角形等。

39.在一个优选实施例中,在所述凹槽内部对称的位置设置有两个卡柱5(如图1、图4、图7示),相应地,在凸台的对应位置设置两个卡孔(如图1、图4、图7示),以通过该卡柱和卡孔的配合实现安装时进一步卡固相邻的混凝土板。

40.混凝土板1的前表面的左右两侧均沿混凝土板长方向设有第一槽缝6、7,所述第一槽缝6、7纵贯前表面,宽为4cm~6cm,高为0.4cm~0.6cm;后表面的左右两侧均沿板长方向设有第二槽缝8、9,所述第二槽缝8、9纵贯后表面,宽为4cm~6cm,高为0.4cm~0.6cm。

41.如图2、5所示,301示出了凹槽底面的位置,302示出了槽缝6、7、8、9的底面的位置,303示出的是凸台3的上台面的位置。

42.如图3、6、9为混凝土板安装拼接后的截面图。

43.在本发明中,通过不同尺寸的三个实施例的装配进行相应的力学性能测试均达到了施工标准。其中,实施例1的混凝土板长度为1200mm,宽度为600mm,厚度为100mm,实施例2的混凝土板长度为1000mm,宽度为500mm,厚度为100mm,实施例3的混凝土板长度为1400mm,宽度为700mm,厚度为100mm。通过对三组混凝土板的力学性能参数进行测试,经测试,其结果如下表:表1 蒸压加气混凝土板力学性能实施例抗折强度(/mpa)抗压强度(/mpa)11.34.121.44.331.24.0由表1的测试结果可知,虽然本发明的蒸压加气混凝土板没有配筋,但力学性能优异,可以满足规范要求。

44.下面参照图10对本发明的混凝土板的制作方法做出说明。

45.一种蒸汽加压混凝土板的制作方法,包括如下步骤:步骤1,配料:将权利要求8至12任一项所述的材料和水按照质量百分比拌和成浆

料其中;步骤2,浇筑:将搅拌均匀的浆料浇筑进模具内;步骤3,静养:浆料静养稠化成强度大于0.1mpa的胚体,静置硬化的时间为2.5~3h;步骤4,切割:用切割机对胚体去皮、刮槽,然后切割成权利要求1至7任一项所述的蒸压加气混凝土板;步骤5,蒸压养护;建切割后的胚体送入蒸压釜蒸养,蒸压养护的蒸汽压力为1.2~1.3mpa,蒸压养护的时间为11~13h;步骤6,出釜:蒸压养护完成,成品出釜。

46.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书所表达的范畴的一部分。

47.本领域技术人员懂得,以上所述实施例仅表达了本技术的几种示例性的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制,本发明还可以做出若干变形和改进,所有等同替代方式或明显变型方式,只要不脱离本发明宗旨和精神,这些变形和改进都属于本技术所表达的范畴的一部分,本发明的保护范围由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1