一种混凝土构件支护成型模板及其使用方法与流程

1.本发明属于建筑领域,具体地,涉及一种混凝土构件支护成型模板及其使用方法。

背景技术:

2.建筑传统施工方式主要以现场施工为主,不但会产生大量固体废弃物及噪音污染,对生态环保及周围居民的生产生活环境产生恶劣影响。所以近年来随着市场需求的变化、劳动力减少、劳动力成本提升、环境保护的需求等一系列问题的产生,建筑工业化和产业化发展需求再次进入人们的视线。相较于20世纪50年代我国进行的初期探索,随着设计方法、施工技术和新材料的应用,现阶段预制构件已经解决了裂缝、漏水、隔音差等一系列问题。

3.特别是成型模板技术的变革,更是极大的促进了传统技术问题的解决,现有的支护、养护模板等辅助构件已经完成了从普通木质模板向高强度钢模板的过渡,较大程度上已经解决了木质模板在切割后可重复利用率低、破损率高,以及在使用过程中由于湿度温度变化极易产生形变,最后导致浇筑体产生较多局部尺寸误差等问题,并有效的降低了木材资源的消耗,增加了建筑施工建造全生命周期的绿色指数。

4.然而,随着建筑工业化和产业化实际探索及应用的增速,以及新型建筑构件设计和多样性需求的增加,现有的通用型钢模板适用性问题逐步显现,虽然钢模板具备较好的切割和焊接性,可重复多次进行反复加工,但反复的切割和焊接过程中却浪费了大量的人力物力,增加了生产成本投入,而且反复锚固及加工过程中基础模板平整度及完整性将遭受到较大破坏,从而使得生产的建筑构件标准化程度降低,影响最后建筑构件的组装等操作。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种模块化的建筑构件支护成型模板及其使用方法,有效解决现有钢制模板在使用过程中反复切割、焊接所产生的时间、人力、物力浪费,以及支护成型模板反复锚固对基础模板的破坏问题,从而有效提高资源利用率、能源节约率以及建筑构件标准化率。

6.为解决上述问题,本发明采用如下技术方案:

7.一种混凝土构件支护成型模板,其特征在于,所述支护成型模板由模板固定件、第一端部模板、第二端部模板、连接模板和增长模板组成,其中:

8.所述模板固定件包括磁吸支座、磁吸隔离板和固定件主体,磁吸隔离板设置在磁吸支座和固定件主体的接触面之间,磁吸支座、磁吸隔离板和固定件主体底部处于同一平面,磁吸支座、磁吸隔离板和固定件主体相互连接形成整体式结构,并在固定件主体远离磁吸隔离板的一侧设置有模板固定件连接凸体;所述模板固定件连接凸体上设置有内六角机米螺丝;

9.所述第一端部模板包括第一端部模板承载体和第一端部模板连接凸体,所述第一

端部模板承载体的形状为三棱体结构,第一端部模板承载体的第一侧面上设置有疏水保护层,第一端部模板承载体的第二侧面上设置有软质接触体;所述第一端部模板连接凸体设置在第一端部模板承载体的第三侧面上;

10.所述第二端部模板包括第二端部模板承载体和第二端部模板连接凸体,第二端部模板承载体的形状为三棱体结构,第二端部模板承载体的第一侧面上设置有疏水保护层,第二端部模板承载体的第二侧面上设置有软质接触体;所述第二端部模板连接凸体设置在第二端部模板承载体的第三侧面上;

11.所述连接模板包括连接模板承载体,连接模板承载体上开设有第一模板固定件连接凹口、连接模板连接端凹口和连接模板延长端凹口,并在连接模板承载体远离第一模板固定件连接凹口的一侧上设置有疏水保护层;第一模板固定件连接凹口的形状与模板固定件连接凸体的形状相适配;连接模板连接端凹口的形状与第一端部模板连接凸体的形状相适配;连接模板延长端凹口的形状与增长模板连接凸体的形状相适配;

12.所述增长模板包括增长模板承载体,增长模板承载体上开设有第二模板固定件连接凹口和增长模板延长端凹口,增长模板承载体远离增长模板延长端凹口的一侧上设置有增长模板连接凸体,增长模板承载体远离第二模板固定件连接凹口的一侧上设置有疏水保护层;第二模板固定件连接凹口的形状与模板固定件连接凸体的形状相适配;增长模板延长端凹口的形状与第二端部模板连接凸体的形状相适配。

13.进一步,所述磁吸支座、磁吸隔离板和固定件主体相互之间通过螺杆连接形成整体时结构,或者是磁吸支座、磁吸隔离板和固定件主体相互之间通过物理焊接连接方式进行连接,形成整体式结构。

14.作为本发明的一种优选方案,所述疏水保护层为pvc塑料板。

15.作为本发明的一种优选方案,所述软质接触体的材质为橡胶。

16.进一步,所述第一端部模板的第一尖端角和第二端部模板的第二尖端角角度相等,且角度范围为35

°

至42

°

之间,其中,第一尖端角为第一端部模板承载体上的软质接触体与疏水保护层相接触侧软质接触体端部的角度,第二尖端角为第二端部模板承载体上的软质接触体与疏水保护层相接触侧软质接触体端部的角度。

17.作为本发明的一种优选方案,所述第一尖端角和第二尖端角的角度均为40

°

。

18.一种使用所述的混凝土构件支护成型模板的方法,其特征在于,所述方法包括如下步骤:

19.第一步:将第一端部模板与连接模板,通过第一端部模板连接凸体和连接模板连接端凹口配合相连接;

20.第二步:将第一步得到的连接体与增长模板,通过连接模板延长端凹口和增长模板连接凸体配合相连接;

21.第三步:将经第二步得到的连接体与第二端部模板,通过增长模板延长端凹口和第二端部模板连接凸体配合相连接,并通过第一模板固定件连接凹口、第二模板固定件连接凹口分别与各自对应的模板固定件连接凸体配合,完成与模板固定件的连接,组成支护模板组成体;

22.第四步:将第三步得到的支护模板组成体按照混凝土成型要求,通过磁吸支座吸附在基础模板上,通过内六角机米螺丝调整支护模板组成体与基础模板的贴合程度;

23.第五步:完成步骤四后,在支护模板组成体上加盖钢模板,并在基础模板外沿安装外缘维护模板,即完成模板组装及操作。

24.通过上述设计方案,本发明可以带来如下有益效果:本发明提出了一种混凝土构件支护成型模板及其使用方法,模板整体采用模块化设计,可以根据混凝土构件实际构型自由调整支护模板长度,同时采用磁吸固定方式,不但可以完成模板的快速拆装,而且可以完全避免传统锚固及焊接固定方式对基础模板的破坏,从而极大的节约人力物力投入,降低资源浪费,并保证制备的混凝土模块尺寸标准可靠。

附图说明

25.此处的附图说明用来提供对本发明的进一步理解,构成本发明申请的一部分,本发明示意性实施例及其说明用于理解本发明,并不构成本发明的不当限定,在附图中:

26.图1是模板固定件的三维示意图。

27.图2是第一端部模板的三维示意图。

28.图3是第一端部模板的三维透视示意图。

29.图4是第二端部模板的三维示意图。

30.图5是第二端部模板的三维透视示意图。

31.图6是连接模板的三维顶部示意图。

32.图7是连接模板的三维透视示意图。

33.图8是连接模板的三维底部示意图。

34.图9是增长模板的三维顶部示意图。

35.图10是增长模板的三维透视示意图。

36.图11是增长模板的三维底部示意图。

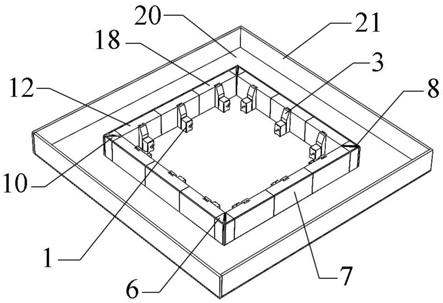

37.图12是支护模板组成体的三维示意图。

38.图13是支护模板组成体与基础模板安放位置三维示意图。

39.图14是完成组装的模板三维示意图。

40.图15是第一端部模板的尖端角示意图。

41.图16是第二端部模板的尖端角示意图。

42.图中各标记如下:1

‑

磁吸支座、2

‑

磁吸隔离板、3

‑

固定件主体、4

‑

模板固定件连接凸体、5

‑

内六角机米螺丝、6

‑

第一端部模板承载体、7

‑

疏水保护层、8

‑

软质接触体、9

‑

第一端部模板连接凸体、10

‑

第二端部模板承载体、11

‑

第二端部模板连接凸体、12

‑

连接模板承载体、13

‑

第一模板固定件连接凹口、14

‑

连接模板连接端凹口、15

‑

连接模板延长端凹口、16

‑

第二模板固定件连接凹口、17

‑

增长模板连接凸体、18

‑

增长模板承载体、19

‑

增长模板延长端凹口、20

‑

基础模板、21

‑

外缘维护模板、22

‑

钢模板、23

‑

第一尖端角、24

‑

第二尖端角。

具体实施方式

43.为了使本发明的目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。为了避免混淆本发明的实质,公知的方法、过程、流程和元件并没有进行详尽的说明。

44.如图1至图16所示,一种混凝土构件支护成型模板由模板固定件、第一端部模板、

第二端部模板、连接模板和增长模板组成。

45.请参见图1,所述模板固定件包括磁吸支座1、磁吸隔离板2和固定件主体3,磁吸隔离板2设置在磁吸支座1和固定件主体3的接触面之间,磁吸支座1、磁吸隔离板2和固定件主体3连接可采用螺杆或物理焊接连接方式,从而将三者形成整体式结构,磁吸支座1、磁吸隔离板2和固定件主体3底部处于同一平面以保证三者形成的整体结构的底面与基础模板20紧密平稳贴合;磁吸支座1为带磁性的支座,具体磁吸支座1包括外部金属壳体及设置在金属壳体内部设置有永磁体,或者是磁吸支座1本身为永磁体,磁吸隔离板2选用的材料为不可磁化金属材料,如铝、铜等;固定件主体3远离磁吸隔离板2的一侧设置有模板固定件连接凸体4;所述模板固定件连接凸体4上设置有用于位置限位调整的内六角机米螺丝5。

46.请参见图2和图3,所述第一端部模板包括第一端部模板承载体6和第一端部模板连接凸体9,所述第一端部模板承载体6的形状为三棱体结构,第一端部模板承载体6的第一侧面上设置有疏水保护层7,第一端部模板承载体6的第一侧面朝向混凝土浇筑侧,疏水保护层7优选pvc塑料板,防止混凝土与模板粘连,便于快速脱模;第一端部模板承载体6的第二侧面上设置有软质接触体8,第一端部模板承载体6的第二侧面朝向非混凝土浇筑侧,软质接触体8的优选材料为橡胶,其可以使得模板间紧密连接,防止浇筑时出现跑浆现象发生;所述第一端部模板连接凸体9设置在第一端部模板承载体6的第三侧面上。

47.请参见图4和图5,所述第二端部模板包括第二端部模板承载体10和第二端部模板连接凸体11,第二端部模板承载体10的形状为三棱体结构,第二端部模板承载体10的第一侧面上设置有疏水保护层7,第二端部模板承载体10的第一侧面朝向混凝土浇筑侧,疏水保护层7优选pvc塑料板,防止混凝土与模板粘连,便于快速脱模;第二端部模板承载体10的第二侧面上设置有软质接触体8,第二端部模板承载体10的第二侧面朝向非混凝土浇筑侧,软质接触体8的优选材料为橡胶,其可以使得模板间紧密连接,防止浇筑时出现跑浆现象发生;所述第二端部模板连接凸体11设置在第二端部模板承载体10的第三侧面上。

48.请参见图6、图7和图8,所述连接模板包括连接模板承载体12,连接模板承载体12上开设有第一模板固定件连接凹口13、连接模板连接端凹口14和连接模板延长端凹口15,并在连接模板承载体12远离第一模板固定件连接凹口13的一侧上设置有疏水保护层7,疏水保护层7优选pvc塑料板,防止混凝土与模板粘连,便于快速脱模;第一模板固定件连接凹口13的形状与模板固定件连接凸体4的形状相适配;连接模板连接端凹口14的形状与第一端部模板连接凸体9的形状相适配,连接模板延长端凹口15的形状与增长模板连接凸体17的形状相适配。

49.请参见图9、图10和图11,所述增长模板包括增长模板承载体18,增长模板承载体18上开设有第二模板固定件连接凹口16和增长模板延长端凹口19,增长模板承载体18远离增长模板延长端凹口19的一侧上设置有增长模板连接凸体17,增长模板承载体18远离第二模板固定件连接凹口16的一侧上设置有疏水保护层7,疏水保护层7优选pvc塑料板,防止混凝土与模板粘连,便于快速脱模;第二模板固定件连接凹口16的形状与模板固定件连接凸体4的形状相适配;增长模板延长端凹口19的形状与第二端部模板连接凸体11的形状相适配。

50.所述混凝土构件支护成型模板的使用方法,包括如下步骤:

51.第一步:将第一端部模板与连接模板,通过第一端部模板连接凸体9和连接模板连

接端凹口14配合相连接;

52.第二步:将第一步得到的连接体与增长模板,通过连接模板延长端凹口15和增长模板连接凸体17配合相连接;

53.第三步:将第二步得到的连接体与第二端部模板,通过增长模板延长端凹口19和第二端部模板连接凸体11配合相连接,并通过第一模板固定件连接凹口13、第二模板固定件连接凹口16分别与各自对应的模板固定件连接凸体4配合,完成与模板固定件的连接,组成支护模板组成体,详见图12;

54.第四步:将第三步得到的支护模板组成体按照混凝土成型要求,通过磁吸支座1的作用吸附在基础模板20上,通过内六角机米螺丝5调整支护模板组成体与基础模板20的贴合程度,详见图13;

55.第五步:完成步骤四后,在支护模板组成体上加盖钢模板22,并在基础模板20外沿安装外缘维护模板21,即完成模板组装及操作,详见图14。

56.其中,第一端部模板的第一尖端角23和第二端部模板的第二尖端角24角度相等,且角度范围为35

°

至42

°

之间,作为本发明的一种优选方案,角度为40

°

,详见图15和图16,其中第一尖端角23指的是第一端部模板承载体6上的软质接触体8与疏水保护层7相接触侧软质接触体8端部的角度,第二尖端角24指的是第二端部模板承载体10上的软质接触体8与疏水保护层7相接触侧软质接触体8端部的角度,第一尖端角23和第二尖端角24的角度相等且均设置为35

°

至42

°

之间的意义在于,当此处尖角大于或等于45

°

时,在模板拼接过程中软质接触体8将呈现出完全接触受力,难以形成紧密的接触,相反当尖角小于等于42

°

时,模板接触时尖角端部形成紧密接触,可以有效防止混凝土跑浆现象的发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1