一种珍珠岩复合煤矸石页岩烧结砌块的制备装置及方法与流程

1.本发明属于建筑砌块制备设备技术领域,具体是一种珍珠岩复合煤矸石页岩烧结砌块的制备装置及方法。

背景技术:

2.页岩和煤矸石,在我国有巨大的堆存量,特别是煤矸石资源十分丰富。目前我国对煤矸石综合利用率较低,实现煤矸石的大规模综合利用是产煤区亟待解决的问题。利用煤矸石制备烧结砖是目前可以有效消耗煤矸石的途径之一,随着国家节能减排政策的推行,空心砖在建筑物修建中被广泛应用。煤矸石页岩烧结空心砌块,强度大,不泛碱,抗冻融,耐水性好,其优点是蒸压砌块不可比拟的;同时这种产品一方面可以大量消耗煤矸石资源,另一方面还可以实现页岩这种低值资源的高附加利用。但其存在热导率稍高的显著缺陷,然而其可通过和珍珠岩产品复合制备,大幅降低其综合热阻较低,以符合建筑物节能减排要求;而现有技术中的烧结砌块制备工序相对繁琐,不利于珍珠岩复合煤矸石页岩的工艺发展。因此,本领域技术人员提供了一种珍珠岩复合煤矸石页岩烧结砌块的制备装置及方法,以解决上述背景技术中提出的问题。

技术实现要素:

3.为实现上述目的,本发明提供如下技术方案:一种珍珠岩复合煤矸石页岩烧结砌块的制备装置,其包括:支座主体、混合装置、原料挤出装置、安装柱件以及冲模成型组件;所述支座主体的上端面一侧竖直固定有混合装置;

4.所述混合装置用于对珍珠岩原料颗粒进行溶液混合;

5.且,所述支座主体的上端面中部竖直固定有安装柱件,所述安装柱件上横向设置有原料挤出装置,所述原料挤出装置的一端通过输送管件与所述混合装置相连通;

6.所述原料挤出装置对珍珠岩溶液原料进行高压挤出,并形成制备溶浆;

7.所述支座主体的上端面远离所述混合装置的一侧还设置有冲模成型组件,所述冲模成型组件对煤矸石页岩浆料进行冲模工作,使得煤矸石页岩浆料形成空心制备砌块,所述冲模成型组件的上端面还连通有送料主管,所述送料主管的一端与所述原料挤出装置相连通,并由所述冲模成型组件将珍珠岩制备溶浆定量填设在空心制备砌块的对应孔位中。

8.进一步,作为优选,所述冲模成型组件包括外部壳体、伸缩导管、输料泵件、连接侧管、内成型模座、液压伸缩杆以及内置压膜装置;其中,所述支座主体的上端面固定有外部壳体,所述外部壳体的内部下侧中心位置设置有内成型模座;

9.且,所述支座主体的上端面一侧设置有输料泵件,所述输料泵件上连通有连接侧管,所述连接侧管的一端横向贯穿在所述外部壳体上,并与所述内成型模座相连通;

10.所述外部壳体内位于所述内成型模座上方可相对竖向滑动的设置有内置压膜装置;

11.所述外部壳体内竖直对称固定有液压伸缩杆,所述液压伸缩杆的输出端与所述内

置压膜装置相连接,并驱动所述内置压膜装置对内成型模座中的煤矸石页岩浆料进行冲模工作;

12.所述内置压膜装置的上端面中部连通有伸缩导管,所述伸缩导管的一端与所述送料主管相连通。

13.进一步,作为优选,所述内置压膜装置包括上联主板、下成型模件、安装导架、滑动支杆以及储料腔件;其中,所述外部壳体内左右两侧竖直对称固定有安装导架,所述安装导架内平行固定有滑动支杆,所述上联主板的两侧均可相对滑动的限位设置在所述滑动支杆上;

14.且,所述上联主板的下端面中部设置有下成型模件,所述下成型模件竖直伸入所述内成型模座中并进行冲孔压模;

15.所述上联主板的内部中侧还嵌入设置有储料腔件,所述储料腔件通过伸缩导管与所述原料挤出装置相连接,所述储料腔件的下端与所述下成型模件相连通。

16.进一步,作为优选,所述下成型模件还包括承载主板、排料支管、主连接管、旋转电机、成型外管以及压膜件;其中,所述承载主板的内部均匀排设有多个排料支管,各所述排料支管可相对转动的竖直贯穿设置在承载主板上;

17.所述排料支管的下端面同轴设置有成型外管,且,所述承载主板内安装有多个旋转电机,各所述旋转电机的输出端通过齿轮啮合作用与所述排料支管连接传动;

18.所述储料腔件内位于各所述排料支管的对应位置连通有主连接管,所述主连接管的一端转动套接在排料支管上;

19.所述承载主板的下方设置有压膜件。

20.进一步,作为优选,所述承载主板与所述上联主板之间还连设有多个可调伸缩杆。

21.进一步,作为优选,所述排料支管上伸入所述成型外管的一端设有轴塞,并由所述轴塞限位滑动在成型外管内。

22.进一步,作为优选,所述成型外管的上端还圆周阵列设置有多个侧压件,各所述侧压件的一端与所述成型外管相铰接,所述排料支管上对应位置铰设有导向杆,所述导向杆与所述侧压件相转动连接。

23.进一步,作为优选,所述压膜件上位于各所述排料支管外同轴套接有外喷座,所述外喷座上竖直连通有侧排管,所述侧排管的一端与所述主连接管相连接。

24.进一步,作为优选,一种珍珠岩复合煤矸石页岩烧结砌块的制备方法,其包括如下步骤:

25.s1.准备页岩原料50

‑

60份并准备煤矸石原料30

‑

40份;将页岩原料与煤矸石原料通过外设搅拌机进行混合搅拌,并形成煤矸石页岩浆料;

26.s2.通过输料泵件将煤矸石页岩浆料由连接侧管输送至内成型模座中,此时下成型模件中的各成型外管局部伸入煤矸石页岩浆料内,其初始深度在8cm至10cm范围内;

27.s3.通过混合装置将珍珠岩原料颗粒与硅溶胶相搅拌混合,并由原料挤出装置对其进行高压挤出形成制备溶浆;

28.s4.此时,制备溶浆由送料主管输送至储料腔件中,液压伸缩杆通过伸缩作用驱动承载主板对下滑移,并由压膜件对内成型模座中的煤矸石页岩浆料进行冲模,而各成型外管在其内部形成多个空心孔位,以完成空心制备砌块;

29.s5.同时,排料支管将储料腔件中的制备溶浆输送至成型外管中,由轴塞对其进行压制,从而定型并呈现为珍珠岩柱件;而旋转电机驱动排料支管旋转,使得成型外管上的侧压件能对各孔位进行边沿扩展,形成外导流槽;

30.s6.利用液压伸缩杆驱动承载主板对上滑移,成型外管从内成型模座中退出,再由外喷座对外导流槽将制备溶浆引入孔位孔隙中;

31.s7.最后将模型砌块取出并在950℃

‑

1000℃下进行高温烧结并保温2小时。

32.与现有技术相比,本发明的有益效果是:

33.本发明中,在支座主体上设置有冲模成型组件,由输料泵件将煤矸石页岩浆料送入内成型模座中,通过内置压膜装置的下压成型工作,从而形成空心制备砌块,同时,通过原料挤出装置将混合装置内的珍珠岩原料混合溶液进行挤压,并由送料主管输送至储料腔件中,分别通过多个排料支管将珍珠岩制备溶浆定量填设在空心制备砌块的对应孔位中,从而实现模型砌块的制备,再进行高温烧结,提高生产制备效率;此中,通过成型外管进行孔位下压成型,而排料支管在与成型外管产生相对下压滑移时,侧压件在旋转作用下能够对各孔位进行边沿扩展,形成外导流槽;同时,成型外管中的岩制备溶浆受轴塞挤压作用定型成为珍珠岩柱件,再由外喷座通过外导流槽对珍珠岩柱件周边引入制备溶浆,以保证烧结制备成型一体化,防止其内部产生镂空。

附图说明

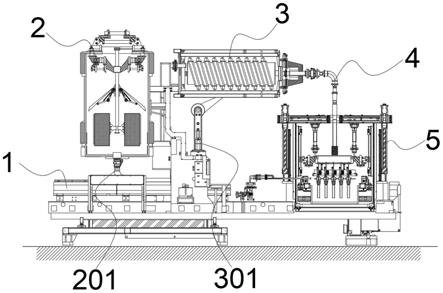

34.图1为本发明的结构示意图;

35.图2为本发明中冲模成型组件的结构示意图;

36.图3为本发明中内置压膜装置的结构示意图;

37.图4为本发明中下成型模件的结构示意图;

38.图5为本发明中外喷座的结构示意图;

39.图6为本发明中烧结砌块单个孔位冲模填充制备示意图;

40.图中:1支座主体、2混合装置、201输送管件、3原料挤出装置、301安装柱件、4送料主管、5冲模成型组件、501外部壳体、502输料泵件、503内成型模座、504伸缩导管、505液压伸缩、6内置压膜装置、601上联主板、602储料腔件、603安装导架、604滑动支杆、7下成型模件、701承载主板、702压膜件、703排料支管、704成型外管、705旋转电机、706主连接管、707个可调伸缩杆、708轴塞、8侧压件、801导向杆、9外喷座、901侧排管。

具体实施方式

41.请参阅图1,本发明实施例中,一种珍珠岩复合煤矸石页岩烧结砌块的制备装置,其包括:支座主体1、混合装置2、原料挤出装置3、安装柱件301以及冲模成型组件5;所述支座主体1的上端面一侧竖直固定有混合装置2;

42.所述混合装置2用于对珍珠岩原料颗粒进行溶液混合;

43.且,所述支座主体1的上端面中部竖直固定有安装柱件301,所述安装柱件301上横向设置有原料挤出装置3,所述原料挤出装置3的一端通过输送管件201与所述混合装置2相连通;

44.所述原料挤出装置3对珍珠岩溶液原料进行高压挤出,并形成制备溶浆;

45.所述支座主体1的上端面远离所述混合装置2的一侧还设置有冲模成型组件5,所述冲模成型组件5对煤矸石页岩浆料进行冲模工作,使得煤矸石页岩浆料形成空心制备砌块,所述冲模成型组件5的上端面还连通有送料主管4,所述送料主管4的一端与所述原料挤出装置3相连通,并由所述冲模成型组件5将珍珠岩制备溶浆定量填设在空心制备砌块的对应孔位中。

46.参阅图2,本实施例中,所述冲模成型组件5包括外部壳体501、伸缩导管504、输料泵件502、连接侧管、内成型模座503、液压伸缩杆505以及内置压膜装置6;其中,所述支座主体1的上端面固定有外部壳体501,所述外部壳体501的内部下侧中心位置设置有内成型模座503;作为烧结砌块的成型模具;

47.且,所述支座主体1的上端面一侧设置有输料泵件502,所述输料泵件502上连通有连接侧管,所述连接侧管的一端横向贯穿在所述外部壳体501上,并与所述内成型模座503相连通;

48.所述外部壳体501内位于所述内成型模座503上方可相对竖向滑动的设置有内置压膜装置6;此中,优先由内置压膜装置对内成型模座中的煤矸石页岩浆料进行压模成型工作,再有输料泵件对内填充珍珠岩制备溶浆,从而保证珍珠岩制备溶浆不会与之产生混合,影响制备质量;

49.所述外部壳体501内竖直对称固定有液压伸缩杆505,所述液压伸缩杆505的输出端与所述内置压膜装置6相连接,并驱动所述内置压膜装置6对内成型模座503中的煤矸石页岩浆料进行冲模工作;

50.所述内置压膜装置6的上端面中部连通有伸缩导管505,所述伸缩导管505的一端与所述送料主管4相连通。

51.参阅图3,作为较佳的实施例,所述内置压膜装置6包括上联主板601、下成型模件7、安装导架603、滑动支杆604以及储料腔件602;其中,所述外部壳体501内左右两侧竖直对称固定有安装导架603,所述安装导601内平行固定有滑动支杆604,所述上联主板601的两侧均可相对滑动的限位设置在所述滑动支杆604上;具有较高的冲模稳定性;

52.且,所述上联主板604的下端面中部设置有下成型模件7,所述下成型模件7竖直伸入所述内成型模座503中并进行冲孔压模;

53.所述上联主板601的内部中侧还嵌入设置有储料腔件602,所述储料腔件602通过伸缩导管505与所述原料挤出装置3相连接,所述储料腔件602的下端与所述下成型模件7相连通。

54.参阅图4,本实施例中,所述下成型模件7还包括承载主板701、排料支管703、主连接管706、旋转电机705、成型外管704以及压膜件702;其中,所述承载主板701的内部均匀排设有多个排料支管703,各所述排料支管703可相对转动的竖直贯穿设置在承载主板701上;

55.所述排料支管703的下端面同轴设置有成型外管704,且,所述承载主板701内安装有多个旋转电机705,各所述旋转电机705的输出端通过齿轮啮合作用与所述排料支管703连接传动;需要说明的是,在煤矸石页岩浆料填充中,成型外管应局部伸入内成型模座中,其伸入深度为8cm

‑

10cm范围内,以保证其下压中其内部留有送料腔位;

56.所述储料腔件602内位于各所述排料支管703的对应位置连通有主连接管706,所述主连接管706的一端转动套接在排料支管703上;

57.所述承载主板701的下方设置有压膜件702。

58.本实施例中,所述承载主板701与所述上联主板601之间还连设有多个可调伸缩杆707,用于调整成型外管的初始压入深度。

59.本实施例中,所述排料支管703上伸入所述成型外管704的一端设有轴塞708,并由所述轴塞708限位滑动在成型外管704内,通过轴塞的滑动作用对珍珠岩制备溶浆进行增压成型,并形成珍珠岩柱件。

60.参阅图5,作为较佳的实施例,所述成型外管704的上端还圆周阵列设置有多个侧压件8,各所述侧压件8的一端与所述成型外管704相铰接,所述排料支管703上对应位置铰设有导向杆801,所述导向杆801与所述侧压件8相转动连接。

61.本实施例中,所述压膜件702上位于各所述排料支管703外同轴套接有外喷座9,所述外喷座9上竖直连通有侧排管901,所述侧排管901的一端与所述主连接管706相连接。

62.参阅图6,一种珍珠岩复合煤矸石页岩烧结砌块的制备方法,其包括如下步骤:

63.s1.准备页岩原料50

‑

60份并准备煤矸石原料30

‑

40份;将页岩原料与煤矸石原料通过外设搅拌机(图中未示出)进行混合搅拌,并形成煤矸石页岩浆料;

64.s2.通过输料泵件502将煤矸石页岩浆料由连接侧管输送至内成型模座503中,此时下成型模件7中的各成型外管704局部伸入煤矸石页岩浆料内,其初始深度在8cm至10cm范围内;

65.s3.通过混合装置2将珍珠岩原料颗粒与硅溶胶相搅拌混合,并由原料挤出装置3对其进行高压挤出形成制备溶浆;

66.s4.此时,制备溶浆由送料主管4输送至储料腔件602中,液压伸缩杆505通过伸缩作用驱动承载主板701对下滑移,并由压膜件702对内成型模座503中的煤矸石页岩浆料进行冲模,而各成型外管704在其内部形成多个空心孔位,以完成空心制备砌块;

67.s5.同时,排料支管703将储料腔件602中的制备溶浆输送至成型外管704中,由轴塞708对其进行压制,从而定型并呈现为珍珠岩柱件;而旋转电机705驱动排料支管703旋转,使得成型外管704上的侧压件8能对各孔位进行边沿扩展,形成外导流槽;

68.s6.利用液压伸缩杆505驱动承载主板701对上滑移,成型外管704从内成型模座503中退出,再由外喷座9对外导流槽将制备溶浆引入孔位孔隙中;

69.s7.最后将模型砌块取出并在950℃

‑

1000℃下进行高温烧结并保温2小时。

70.上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1