一种铝合金模板体系及其施工工法的制作方法

1.本发明涉及建筑施工技术领域,尤其涉及一种铝合金模板体系及其施工工法。

背景技术:

2.随着我国建筑行业的快速发展以及劳动力成本的迅速提高,效率高、模块化、可反复使用次数高的新型模板及其施工方法得到了广泛的应用,而铝合金模板因其浇筑的混凝土观感好、质量高,便于安装,且平均使用成本低等优点受到了越来越多施工企业的青睐,但是现有的铝合金模板施工技术大多用于建筑主体施工阶段,而在主体施工完成后,当需要对建筑主体的局部结构进行改进或加强施工时,大多无法使用铝合金模板进行施工,尤其是阳台的临边结构,由于爬架等施工防护设施已拆除,采用铝合金模板施工将需要大量的高空作业,不仅事故率高且施工操作不方便,因此大多采用传统的木模施工,大大延长了施工工期,无法满足施工企业降本增效的需求,丞待改善。

技术实现要素:

3.本发明的特征和优点在下文的描述中部分地陈述,或者可从该描述显而易见,或者可通过实践本发明而学习。

4.为克服现有技术的问题,本发明的目的是提供一种能应用于建筑主体结构施工完成后的阳台临边结构补充施工的铝合金模板体系及其施工工法,本发明大大减少了施工人员的高空作业,操作更便捷且施工效率更高,节省工期。

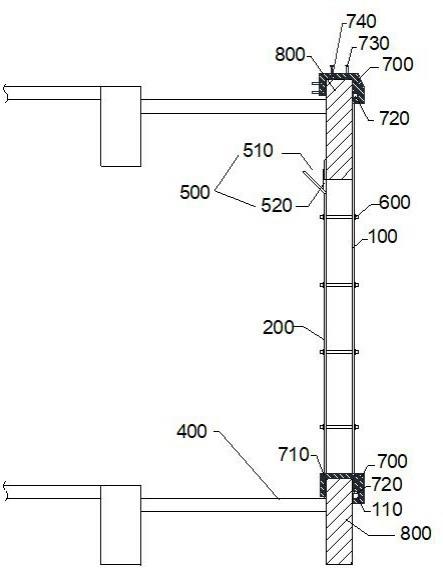

5.为了实现上述目的,本发明提供了以下技术方案:一种铝合金模板体系,所述铝合金模板包括与已施工完成的建筑结构外立面固定的外模板,至少一个与外模板平行设置且设于已施工完成的建筑结构上的内模板,以及设于外模板与内模板所形成的空间的端部的侧模板;所述外模板、内模板、以及侧模板与已施工完成的建筑结构连接处均设有封堵件;所述内模板和/或侧模板的顶部设有进料组件;所述内模板与所述外模板通过多个对拉螺杆连接;所述外模板通过固定于相邻两层楼板的上反梁上的挂件实现与建筑结构外立面的固定,所述外模板的外缘设有用于与挂件连接的定位件。

6.优选的,所述外模板与侧模板的连接处以及内模板与侧模板的连接处均设有角铝。

7.优选的,所述内模板和/或侧模板的底部设有防移位件;所述的防移位件包括定位钢筋和/或压脚。

8.优选的,所述进料组件包括设于内模板和/或侧模板的顶部的进料口,设于进料口的底部且沿进料口内壁形状设置的卡槽,以及活动设于卡槽上且底部形状与进料口的底部形状相适配的活动片。

9.优选的,一种铝合金模板的施工工法,采用如权利要求1~4任一项所述的铝合金模板体系进行施工,所述施工工法包括以下步骤:

测量放线:对施工范围进行确认,并对施工部位准确定位、放线;临边防护施工:将防护板固定于施工作业区域;结构凿毛:在新结构与旧结构的交接处对已施工完成的建筑结构进行凿毛处理;安装止水结构:在有渗漏风险的结构位置安装止水条;植筋:对新增墙体进行准确定位并确定植筋位置,再将加强筋植入已施工完成的建筑结构;铝合金模板施工:先根据施工现场的实际情况,对铝合金模板的结构进行变更深化,并根据施工现场的实际需要进行配模,再将铝合金模板固定于预设位置;混凝土浇筑:通过设于铝合金模板上的进料口将混凝土浇筑至铝合金模板内;拆模:拆除铝合金模板并去除多余的混凝土结构。

10.优选的,所述止水结构包括至少一个设于有渗漏风险的结构位置上的止水槽,以及设于止水槽内的止水条;所述止水条的外部设有隔离层,所述隔离层应保留至混凝土浇筑前;所述止水条通过固定件固定于所述止水槽内。

11.优选的,所述加强筋包括沿新结构宽度方向设置的横向筋,以及沿新结构的长度方向设置的竖向筋;所述旧结构上设有与所述加强筋数量相适配的安装孔,所述安装孔内设有用于固定所述加强筋的植筋胶。

12.优选的,所述铝合金模板的顶部与设于上层楼板底部的下挂梁固定;所述铝合金模板的底部与上反梁的顶部固定。

13.优选的,所述铝合金模板上设有一体成型的加固背楞。

14.优选的,混凝土浇筑过程中,每浇筑40~60公分高度采用橡胶锤高频轻敲铝合金模板外侧,以使混凝土浇筑密实。

15.本发明的有益效果:本技术通过对铝合金模板体系的优化,使铝合金模板体系可应用于后施工技术,尤其是阳台临边结构的补充施工,通过挂件的设置,大大减少了施工人员高空作业的操作需求,降低了发生高坠等安全事故的风险,同时操作更简单,大大减少了对已施工完成结构的钻孔作业,施工效率更高,节约了工期,可满足施工企业的更多施工需求。

附图说明

16.下面通过参考附图并结合实例具体地描述本发明,本发明的优点和实现方式将会更加明显,其中附图所示内容仅用于对本发明的解释说明,而不构成对本发明的任何意义上的限制,在附图中:图1为本发明具体实施例中一种铝合金模板体系的示意图;图2为本发明具体实施例中另外一种铝合金模板体系的示意图;图3为本发明具体实施例中一种铝合金模板施工工法的植筋操作示意图。

具体实施方式

17.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

18.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、

“

下”、“内”、“外”、“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而进行的简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

20.如图1至图3所示,本发明提供一种铝合金模板体系,所述铝合金模板包括与已施工完成的建筑结构400外立面固定的外模板100,至少一个与外模板100平行设置且设于已施工完成的建筑结构400上的内模板200,以及设于外模板100与内模板200所形成的空间的端部的侧模板300;所述外模板100、内模板200、以及侧模板300与已施工完成的建筑结构400连接处均设有封堵件,该封堵件为木条,和/或海绵条,和/或对外模板100、内模板200、以及侧模板300所围成的封闭区域的底部通过抹砂浆并找平的方式而得到的封堵台,以防止混凝土墙底出现烂根或漏浆现象;所述内模板200和/或侧模板300的顶部设有进料组件500,以便于混凝土的浇筑,由于已完成施工的建筑主体的爬架等施工防护设施已经拆除,因此需使用手推车将混凝土由施工电梯转运至各个楼层的浇筑部位,再由施工人员将混凝土装入手提桶,并从进料组件500倒入铝合金模板内;所述内模板200与所述外模板100通过多个对拉螺杆600连接,以将内模板200与外模板100进行拉结咬合,并防止混凝土浇筑过程中出现胀模的情况,同时可通过对拉螺杆600控制内模板200与外模板100的间距,进而控制墙厚;所述外模板100通过固定于相邻两层楼板的上反梁800上的挂件700实现与建筑结构外立面的固定,所述外模板100的外缘设有用于与挂件700连接的定位件110。所述挂件700包括与上反梁800顶部结构相适配的u型槽710,设于u型槽710的一侧外壁上的定位管720,设于定位管720与定位件110上的定位组件,设于u型槽710上的紧固孔,以及穿过紧固孔且设有外螺纹的紧固螺栓730。所述紧固螺栓730的底部设有强化片740,以增强紧固螺栓730与上反梁800的接触面积,同时防止紧固螺栓730从紧固孔中滑出,以保证挂件700稳定的固定于上反梁800上。通过紧固螺栓730的夹紧力,实现将挂件700稳稳的固定于上反梁800上。该定位组件包括贯通设于该定位管720的两个相对侧侧壁上的第一通孔,贯通设于该定位件110上且与第一通孔相配合使用的第二通孔,以及穿过第一通孔与第二通孔进行固定的定位螺栓。作为本发明的优选实施例,该挂件700的数量为4个,其中2个固定于本层结构的上反梁800上,剩余2个固定于上层结构的上反梁800上。该定位件110的数量与该挂件700的数量相适配。使用时,通过塔吊将外模板100吊装至施工区域的外立面上,位于建筑结构内的施工人员,将挂件700固定于上反墙后,再将定位件110伸入到定位管720的内部,并通过定位组件进行定位,以此类推,进而实现了外模板100与建筑结构主体的固定,通过该挂件700使施工人员大大降低了对高空作业的需求,提高了施工的安全性,且对已施工完成的建筑结构400无需进行钻孔作业,保护了已施工完成的建筑结构400,同时无需在施工完成后对钻孔进行填补或找平,节省了人工及施工成本。该内模板200与外模板100之间设有多个水泥内撑条,以保证墙面的平整度。

21.进一步地,如图2所示,所述外模板100与侧模板300的连接处以及内模板200与侧模板300的连接处均设有角铝120,以保证外模板100与侧模板300以及内模板200与侧模板

300的连接强度,同时避免混凝土浇筑时发生漏浆。角铝120与外模板100和内模板200通过销钉销块实现可拆卸固定。

22.进一步地,所述内模板200和/或侧模板300的底部设有防移位件;所述的防移位件包括定位钢筋和/或压脚。该定位钢筋固定于已完成建筑结构的楼板上。

23.进一步地,如图1所示,所述进料组件500包括设于内模板200和/或侧模板300的顶部的进料口510,设于进料口510的底部且沿进料口510内壁形状设置的卡槽,以及活动设于卡槽上且底部形状与进料口510的底部形状相适配的活动片520。该进料口510的顶部外缘距离楼板上表面的距离应高于新增墙体的顶部距离楼板上表面的距离。实际施工时,当混凝土浇筑完成后,将活动片520插入卡槽内,进而使该活动片520与内模板200或侧模板300位于同一竖直面上,并清理出多余的混凝土即可,待拆模时,由于活动片520的分割,使混凝土墙成为一个整体,无需对进料口510处的多余结构进行清除,只需对墙体不平整的位置使用打磨机进行打磨磨平即可,省时省力,简便易操作。

24.进一步地,本发明还提供了一种铝合金模板的施工工法,采用如前所述的铝合金模板体系进行施工,所述施工工法包括以下步骤:测量放线:对施工范围进行确认,并对施工部位准确定位、放线;临边防护施工:将防护板固定于施工作业区域,防止施工人员施工作业过程中发生高坠等安全事故;结构凿毛:在新结构与旧结构的交接处对已施工完成的建筑结构400进行凿毛处理,以使新旧结构结合的更紧密;安装止水结构:在有渗漏风险的结构位置安装止水条;植筋:对新增墙体进行准确定位并确定植筋位置,再将加强筋900植入已施工完成的建筑结构400;铝合金模板施工:先根据施工现场的实际情况,对铝合金模板的结构进行变更深化,并根据施工现场的实际需要进行配模,再将铝合金模板固定于预设位置;混凝土浇筑:通过设于铝合金模板上的进料口510将混凝土浇筑至铝合金模板内;拆模:拆除铝合金模板并去除多余的混凝土结构。

25.进一步地,所述止水结构包括至少一个设于有渗漏风险的结构位置上的止水槽,以及设于止水槽内的止水条;所述止水条的外部设有隔离层,所述隔离层应保留至混凝土浇筑前;所述止水条通过固定件固定于所述止水槽内。该固定件可以是钢钉,也可以是粘结胶,在此不做具体限定。该止水条优选遇水膨胀止水条,以保证结构成型质量,减少渗水风险,单个部位止水条长度3米,止水条水平方向每隔1米左右用钢钉固定牢靠,避免走位;止水条施工期间如遇下雨应采取必要的防护措施,混凝土浇筑前不得沾水,以保证后期止水效果。止水槽的半径15

‑

20mm,走向横平竖直,位于待施工结构的中心位置上,开槽完成后应将止水槽清理干净。

26.进一步地,如图3所示,所述加强筋900包括沿新结构宽度方向设置的横向筋910,以及沿新结构的长度方向设置的竖向筋920;所述旧结构上设有与所述加强筋900数量相适配的安装孔930,所述安装孔930内设有用于固定所述加强筋900的植筋胶。植筋胶采用高强度植筋专用胶,加强筋900植入已施工完成的建筑结构400的深度为10d,即为12cm/8cm,植筋前需对新增墙体(即新结构)进行准确定位并放出植筋位置,测量放线完成后采用手持电

钻对已施工完成的建筑结构400进行钻孔并清孔干净后注入植筋胶,植筋胶注入孔深2/3左右为宜,后插入加强筋900固定牢靠。

27.进一步地,所述铝合金模板的顶部与设于上层楼板底部的下挂梁固定;所述铝合金模板的底部与上反梁800的顶部固定。

28.进一步地,所述铝合金模板上设有一体成型的加固背楞,以节省施工时间,减少临边施工操作,提高施工安全性。

29.进一步地,混凝土浇筑过程中,每浇筑40~60公分高度采用橡胶锤高频轻敲铝合金模板外侧,以使混凝土浇筑密实,避免蜂窝麻面等质量通病。由于临边施工,施工人员施工时必须全程规范使用安全带,以保证施工安全。

30.进一步地,由于新增加的建筑结构大多尺寸较小且为后期施工,为保证结构成型质量,混凝土浇筑完成后至少48小时以后方可进行铝合金模板的拆除,拆除时应规范操作禁止暴力拆模,保护结构质量避免缺棱掉角等现象发生,铝合金模板拆除后应在指定区域内整齐堆码等待下一步处理,现场打扫干净。拆模完成后用水喷洒3

‑

5天进行养护,避免结构裂缝出现,以保证结构质量。

31.进一步地,由于新增加的结构采用的是铝合金模板模施,施工后的成型表面均可达到免抹灰条件,但由于新结构与旧结构之间并非一次成型,接缝处容易存在错台等情况,因此需对接缝处及上下端部进行打磨光滑,细部结构的打磨可待主体封顶后采用吊篮施工即可。

32.以上参照附图说明了本发明的优选实施例,本领域技术人员不脱离本发明的范围和实质,可以有多种变型方案实现本发明。举例而言,作为一个实施例的部分示出或描述的特征可用于另一实施例以得到又一实施例。以上仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及附图内容所作的等效变化,均包含于本发明的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1