一种工具式钢平台临边防坠装置及施工方法与流程

1.本发明属于建筑临边防坠落技术领域,具体为一种在钢平台上使用的工具式临边防坠装置及其施工方法。

背景技术:

2.随着社会不断进步,建筑行业不断发展,超高层建筑逐渐成为城市的标志,例如北京“中国尊”528米、上海中心大厦623米以及广州“小蛮腰”600米等。超高层建造离不开钢筋混凝土的机械化施工技术,我国超高层建筑的建设主要采用整体钢平台体系和液压爬模体系两种技术体系。其中整体钢平台是我国建筑工程界普遍认可的超高层建筑施工技术体系,在东方明珠电视台、上海金茂大厦、环球金融中心和上海中心等重大项目中得到了充分实践,已形成较为完备的技术体系,整体钢平台体系已经、正在、还将在我国超高层建筑建设工程中得到广泛应用。

3.整体钢平台体系在建筑结构核芯筒剪力墙上设置格构柱,用钢梁和钢板搭设平台,将内外脚手悬挂于钢平台下,再采用提升设备将整个钢平台随楼层施工进行提升。为实现整体提升,目前设计的整体钢平台与核心筒剪力墙间距约500mm,而作业人员进行核心筒剪力墙施工的最佳操作间距为200

‑

300mm,超过该间距有较高的坠落风险。因此,亟需提出一种针对钢平台临边防坠问题的解决方法,既能够消除施工时作业人员的防坠落风险,又能够在钢平台提升时满足间距要求。

技术实现要素:

4.本发明主要目的在于针对钢平台临边防坠的问题,提供一种在钢平台上使用的工具式临边防坠装置及其施工方法。

5.本发明是通过下述技术方案来解决上述技术问题的:

6.本发明提供一种工具式钢平台临边防坠装置,其特点在于,其包括翻板、c型旋扭、伸缩支撑杆以及支撑轴承,所述翻边包括焊接在钢平台的主梁上翼缘底部外边缘的多个可焊套筒,该些可焊套筒穿设有钢筋,所述钢筋上焊接有钢板,所述钢筋的直径比可焊套筒的直径小以使得钢板可自由翻转,所述钢板上开设有多个平行设置的长条状的钢板洞口,每一所述钢板洞口内穿设有c型旋扭,每一所述c型旋扭通过伸缩支撑杆连接有支撑轴承,每一所述支撑轴承焊接在钢平台的主梁下翼缘内侧,在钢平台使用过程中通过c型旋扭在对应钢板洞口的滑移,带动伸缩支撑杆的伸缩,从而控制翻板的开合。

7.较佳地,所述c型旋扭包括c型头和旋钮,所述旋钮的一端穿设对应的钢板洞口并固定有c型头、另一端固定有伸缩支撑杆,在钢平台提升过程中,所述c型头与钢板相垂直、且置于钢板洞口的尾部,以保证翻板闭合,在施工过程中,所述旋钮旋转90

°

,所述c型头与钢板相平行,所述翻板打开,所述c型头卡在钢板洞口的头部以限制翻板位置。

8.较佳地,所述伸缩支撑杆包括4节空心套杆和3个弹簧扣,第一空心套杆的内径、第二空心套杆的内径、第三空心套杆的内径和第四空心套杆的内径依次减小,在第二空心套

杆、第三空心套杆和第四空心套杆的端部距离交界处一定位置处开设有洞孔,每一所述弹簧扣为尾部焊接有小钢球的u型钢片,第一弹簧扣位于第二空心套杆中且第一弹簧扣的小钢球穿设第二空心套杆的洞孔内,第二弹簧扣位于第三空心套杆中且第二弹簧扣的小钢球穿设第三空心套杆的洞孔内,第三弹簧扣位于第四空心套杆中且第三弹簧扣的小钢球穿设第四空心套杆的洞孔内,在钢平台提升过程中,所述伸缩支撑杆收拢,保证所述翻板闭合,在施工过程中,所述伸缩支撑杆伸长,第一弹簧扣的小钢球卡在第一空心套杆内交界处,第二弹簧扣的小钢球卡在第二空心套杆内交界处,第三弹簧扣的小钢球卡在第三空心套杆内交界处,保证每节空心套杆之间固定,为翻板提供支撑力。

9.较佳地,所述第一空心套杆的内径、第二空心套杆的内径、第三空心套杆的内径和第四空心套杆的内径分别为50mm、47mm、44mm、41mm,厚度均为3mm,长度均为100mm,在所述第二空心套杆、第三空心套杆和第四空心套杆的端部距离交界处30mm开设直径5mm的洞孔,每一所述弹簧扣为厚度3mm、尾部焊接有直径5mm的小钢球的u型钢片。

10.较佳地,所述支撑轴承包括2个支座、旋转轴、限位杆以及支撑杆底盘,每一所述支座焊接在钢平台的主梁下翼缘板内侧,所述旋转轴焊接在两个支座之间,所述旋转轴上套设有支撑杆底盘,以保证支撑杆底盘沿旋转轴转动,所述限位杆焊接在两个支座的外侧以限制支撑杆底盘转动到指定角度,所述支撑杆底盘的一端与第四空心套杆相焊接,所述支撑杆底盘的上部开设有半圆洞,当所述c型头卡在钢板洞口的头部时,支撑杆底盘的半圆洞边沿与限位杆刚好卡住,使上部荷载通过翻板传递到伸缩杆再传递到支撑轴承,最后传递到钢平台主梁上。

11.较佳地,每一所述支座为直径50mm厚度20mm圆钢柱,所述旋转轴为直径30mm厚度40mm圆钢柱,所述限位杆为直径10mm厚度50mm圆钢柱,所述支撑杆底盘的内径30mm、外径50mm、厚度20mm空心圆环穿过旋转轴,所述支撑杆底盘的上部开设有直径10mm的半圆洞。

12.较佳地,所述可焊套筒的直径为25mm,所述钢筋的直径为22mm,所述钢板的长度为1000mm、宽度为250mm、厚度为8mm,所述钢板洞口的宽度为10mm、长度为100mm,所述钢板洞口的前端距离钢板的前端50mm。

13.本发明还提供一种工具式钢平台临边防坠装置的施工方法,其特点在于,其包括五个步骤:

14.步骤一、将每一可焊套筒焊接在钢平台的主梁上翼缘底部外边缘,该些可焊套筒穿设有钢筋,钢筋上焊接有钢板,钢板上开设有多个平行设置的长条状的钢板洞口,每一钢板洞口内穿设有c型旋扭,每一c型旋扭通过伸缩支撑杆连接有支撑轴承;

15.步骤二、将c型旋扭调到钢板洞口的尾部,伸缩支撑杆呈收缩状态,支撑轴承以及伸缩支撑杆保持水平;

16.步骤三、每一支撑轴承焊接在钢平台的主梁下翼缘内侧;

17.步骤四、在钢平台提升过程中,c型头与钢板垂直,置于钢板洞口的尾部,伸缩支撑杆呈收缩状态,保证翻板闭合;

18.步骤五、在施工过程中,旋钮旋转90

°

,c型头与翻板平行,翻板打开,伸缩支撑杆伸长,当c型头卡在钢板洞口的头部时,支撑杆底盘与限位杆刚好卡住,使上部荷载通过翻板传递到伸缩支撑杆再传递到支撑轴承,最后传递到钢平台的主梁上。

19.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实

例。

20.本发明的积极进步效果在于:

21.1、从技术上,本发明提供一种工具式钢平台临边防坠装置,既能够消除施工时作业人员的防坠落风险,又能够在钢平台提升时满足间距要求。

22.2、从经济效果上,工具式钢平台临边防坠装置具有安装使用方便的优点,且可重复利用,降低了临边防坠装置所产生的费用。

附图说明

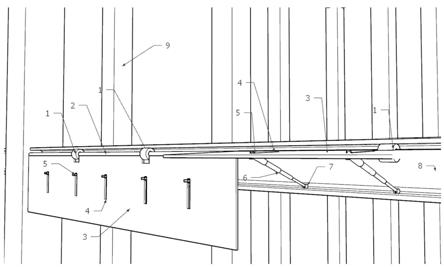

23.图1为工具式钢平台临边防坠装置示意图。

24.图2为钢平台提升时翻板示意图。

25.图3为施工时翻板示意图。

26.图4为防坠装置在钢平台中安装位置示意图。

27.图5为伸缩杆示意图。

28.图6为弹簧扣示意图。

29.图7为支撑轴承示意图。

30.图8为c型旋扭示意图。

[0031]1‑

可焊套筒;2

‑

钢筋;3

‑

钢板;4

‑

钢板开洞;5

‑

c型旋扭;6

‑

伸缩支撑杆;7

‑

支撑轴承;8

‑

钢平台的主梁;9

‑

钢平台立柱;10

‑

空心套杆;11

‑

弹簧扣;12

‑

支座;13

‑

旋转轴;14

‑

限位杆;15

‑

支撑杆底盘;16

‑

c型头;17

‑

旋扭。

具体实施方式

[0032]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

如图1

‑

8所示,本实施例提供一种工具式钢平台临边防坠装置,其包括翻板、c型旋扭5、伸缩支撑杆6以及支撑轴承7,翻边包括焊接在钢平台的主梁8上翼缘底部外边缘的多个可焊套筒1,该些可焊套筒1穿设有钢筋2,钢筋2上焊接有钢板3,钢筋2的直径比可焊套筒1的直径小以使得钢板3可自由翻转,钢板3上开设有多个平行设置的长条状的钢板洞口4,每一钢板洞口4内穿设有c型旋扭5,每一c型旋扭5通过伸缩支撑杆6连接有支撑轴承7,每一支撑轴承7焊接在钢平台的主梁下翼缘内侧,在钢平台使用过程中通过c型旋扭5在对应钢板洞口4的滑移,带动伸缩支撑杆6的伸缩,从而控制翻板的开合。

[0034]

可焊套筒1的直径为25mm,钢筋2的直径为22mm,钢板3的长度为1000mm、宽度为250mm、厚度为8mm,钢板洞口4的宽度为10mm、长度为100mm,钢板洞口4的前端距离钢板的前端50mm。

[0035]

如图2、3和8所示,c型旋扭5包括c型头16和旋钮17,旋钮17的一端穿设对应的钢板洞口4并固定有c型头16,旋钮17的另一端固定有伸缩支撑杆6,在钢平台提升过程中,c型头16与钢板3相垂直、且置于钢板洞口4的尾部,以保证翻板闭合,在施工过程中,旋钮17旋转90

°

,c型头16与钢板3相平行,翻板打开,c型头16卡在钢板洞口4的头部,起到限制翻板位置

的作用。

[0036]

如图3、5、6所示,伸缩支撑杆6包括4节空心套杆10和3个弹簧扣11,第一空心套杆的内径、第二空心套杆的内径、第三空心套杆的内径和第四空心套杆的内径依次减小,如第一空心套杆的内径、第二空心套杆的内径、第三空心套杆的内径和第四空心套杆的内径分别为50mm、47mm、44mm、41mm,厚度均为3mm,长度均为100mm,在第二空心套杆、第三空心套杆和第四空心套杆的端部距离交界处30mm开设直径5mm的洞孔,每一弹簧扣11为厚度3mm、尾部焊接有直径5mm的小钢球的u型钢片,第一弹簧扣位于第二空心套杆中且第一弹簧扣的小钢球穿设第二空心套杆的洞孔内,第二弹簧扣位于第三空心套杆中且第二弹簧扣的小钢球穿设第三空心套杆的洞孔内,第三弹簧扣位于第四空心套杆中且第三弹簧扣的小钢球穿设第四空心套杆的洞孔内。

[0037]

在钢平台提升过程中,伸缩支撑杆6收拢,保证翻板闭合,在施工过程中,伸缩支撑杆6伸长,第一弹簧扣的小钢球卡在第一空心套杆内交界处,第二弹簧扣的小钢球卡在第二空心套杆内交界处,第三弹簧扣的小钢球卡在第三空心套杆内交界处,保证每节空心套杆10之间固定,为翻板提供支撑力。

[0038]

如图7所示,支撑轴承7包括2个支座12、旋转轴13、限位杆14以及支撑杆底盘15,每一支座12为直径50mm厚度20mm圆钢柱,每一支座12焊接在钢平台的主梁8下翼缘板内侧,旋转轴13焊接在两个支座12之间,旋转轴13为直径30mm厚度40mm圆钢柱,旋转轴13上套设有支撑杆底盘15,以保证支撑杆底盘15沿旋转轴转动,限位杆14为直径10mm厚度50mm圆钢柱,限位杆14焊接在两个支座12的外侧,起到限制支撑杆底盘15转动到指定角度的作用,支撑杆底盘15的一端与第四空心套杆相焊接,支撑杆底盘15的内径30mm、外径50mm、厚度20mm空心圆环穿过旋转轴13,支撑杆底盘15的上部开设有直径10mm的半圆洞,当c型头16卡在钢板洞口4的头部时,支撑杆底盘15的半圆洞边沿与限位杆刚好卡住,使上部荷载通过翻板传递到伸缩杆6再传递到支撑轴承7,最后传递到钢平台主梁8上。

[0039]

本实施例还提供一种工具式钢平台临边防坠装置的施工方法,其包括五个步骤:

[0040]

步骤一、将每一可焊套筒1焊接在钢平台的主梁8上翼缘底部外边缘,该些可焊套筒1穿设有钢筋2,钢筋2上焊接有钢板3,钢板3上开设有多个平行设置的长条状的钢板洞口4,每一钢板洞口4内穿设有c型旋扭5,每一c型旋扭5通过伸缩支撑杆6连接有支撑轴承7;

[0041]

步骤二、将c型旋扭5调到钢板洞口的尾部,伸缩支撑杆6呈收缩状态,支撑轴承7以及伸缩支撑杆6保持水平;

[0042]

步骤三、每一支撑轴承7焊接在钢平台的主梁下翼缘内侧;

[0043]

步骤四、在钢平台提升过程中,c型头16与钢板垂直,置于钢板洞口4的尾部,伸缩支撑杆6呈收缩状态,保证翻板闭合;

[0044]

步骤五、在施工过程中,旋钮17旋转90

°

,c型头16与翻板平行,翻板打开,伸缩支撑杆6伸长,当c型头16卡在钢板洞口4的头部时,支撑杆底盘15与限位杆刚好卡住,使上部荷载通过翻板传递到伸缩支撑杆6再传递到支撑轴承7,最后传递到钢平台的主梁8上。

[0045]

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1