一种龙骨连接的插槽隐钉式铝单板及其实施工艺的制作方法

1.本发明涉及龙骨连接技术领域,特别涉及一种龙骨连接的插槽隐钉式铝单板及其实施工艺。

背景技术:

2.龙骨主要是用来支撑造型、固定结构的一种建筑材料,而龙骨连接作为建筑领域中较为常见的连接结构,广泛应用于宾馆、候机楼、客运站、车站、剧场、商场、工厂、办公楼、旧建筑改造、室内装修设置、顶棚等各种场所中。在装修的领域中也作为骨架和基材,使用非常普遍。

3.专利号为cn201320497323.7的专利公开了一种集成吊顶龙骨结构,包括槽型龙骨和三角龙骨,所述槽型龙骨为槽口向下的长条形槽体,槽型龙骨的两侧边缘向槽体内弯折形成钩形边;所述三角龙骨为纵截面为倒三角形的管槽结构,三角龙骨顶部两侧对称设有长条形的卡边;多条槽型龙骨依次平行排布,槽型龙骨下方通过连接件连接多条三角龙骨,槽型龙骨和三角龙骨相互垂直。所述连接件底面上对称设有两片卡片,所述卡片之间形成上宽下窄的间隙,两片卡片内侧顶部对称着各设有一缺口,卡片与底面垂直,所述连接件顶部两端对称着各连接有一块卡脚,所述卡脚的宽度与槽型龙骨槽口的宽度相同,连接件顶部两侧对称着各连接有一固定边,所述连接件为一体成型。所述连接件的卡脚穿插在槽型龙骨的槽体内,所述三角龙骨穿插在连接件的两片卡片之间,三角龙骨的卡边卡合在卡片的缺口内。所述槽型龙骨的顶部均匀排布有固定孔,螺杆的一端固定在固定孔内,螺杆的另一端连接天花板。利用连接件对槽型龙骨和三角龙骨进行插接,连接所用辅助零件少,龙骨结构简单,节约了成本,并且安装拆卸都非常方便快捷,所组成的矩形框架可根据需要调节大小,在保证整体结构稳固的同时拓宽了设计范围,这样可以使三角龙骨和槽型龙骨相互垂直。连接件的顶部两侧对称着各设有一条固定边,固定边与连接件表面垂直,固定边对连接件整体进行加固,防止连接件发生弯折,造成整体结构图的变形。连接件一体成型,结构简单牢固,与槽型龙骨和三角龙骨的连接简单便捷,方便安装和拆卸,并且槽型龙骨和三角龙骨组合成矩形框架的网状结构,结构牢固,并且可滑移连接件调整矩形框架的大小,以满足不同设计的需求。上述专利存在下述问题:

4.1、在连接的结构中,将螺钉均暴露在可视的范围内,严重影响龙骨连接铝单板的美观性,不适用于室内以及追求外观效果的部分装修设置,具有一定的局限性。

5.2、在连接结构中,单纯的使用螺钉的连接方式,大大降低了各个部件之间的连接强度,影响龙骨连接铝单板的安全性,并且单纯螺钉连接的寿命较短,连带龙骨连接的使用寿命受限。

技术实现要素:

6.本发明的目的在于提供一种龙骨连接的插槽隐钉式铝单板及其实施工艺,能够采用安插连接的方式对龙骨连接部件进行先行固定,在各个部件的位置固定后,再采用螺钉

锁紧加以辅助,强化连接结构,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种龙骨连接的插槽隐钉式铝单板,包括连接梁、侧接梁、吊梁和单板本体,所述连接梁的两侧均设有侧接梁,所述连接梁的顶端安插有吊梁,所述连接梁的底部设有单板本体,所述单板本体与连接梁之间采用焊接的方式固定连接;

8.所述连接梁包括连接框体、上位安插口、承接座、限位座、安插斜槽和侧位安插柱,所述连接框体的顶部开设有上位安插口,连接框体的内部通过上位安插口与外部相互连通,所述上位安插口的下方设有承接座,承接座的底端与连接框体之间固定连接,所述承接座的两侧均设有限位座,所述限位座与连接框体的内壁之间固定连接,所述承接座与限位座之间开设有安插斜槽,安插斜槽的倾斜角度与限位座的倾斜角度相同,所述连接框体的两侧均设有侧位安插柱。

9.优选的,所述承接座包括中心柱体、侧位斜板和凸条,所述中心柱体的两侧均设有侧位斜板,所述侧位斜板与中心柱体之间固定连接,所述侧位斜板的顶部固定安装有凸条,每个所述凸条之间相互平行,所述侧位斜板与凸条的外表面均做抛光处理。

10.优选的,所述侧位安插柱包括安插柱本体、内置螺纹槽、加固短板和加固底板,所述安插柱本体的内部开设有内置螺纹槽,所述安插柱本体的外侧设有加固短板,安插柱本体与加固短板之间固定连接,所述安插柱本体后端的加固短板固定连接在加固底板上,所述加固底板与连接框体之间固定连接。

11.优选的,所述侧接梁包括外置包裹框、侧位安插口、内置包裹框、螺纹孔和内置螺钉孔,所述外置包裹框的一侧开设有侧位安插口,所述侧位安插口的内侧设有内置包裹框,所述内置包裹框与外置包裹框之间固定连接,所述内置包裹框上开设有螺纹孔,所述外置包裹框远离侧位安插口的一侧开设有内置螺钉孔。

12.优选的,所述吊梁包括立式框体和外置安插板,所述立式框体的底端固定连接有外置安插板,外置安插板共设有两块且两块外置安插板之间相互平行。

13.优选的,所述外置安插板包括安插板本体、底部斜槽和对接凹槽,所述安插板本体的底部开设有底部斜槽,所述安插板本体的内部开设有对接凹槽,每个对接凹槽之间相互平行。

14.优选的,所述内置包裹框的内部通过侧位安插口与外部相互连通,内置包裹框上的螺纹孔与内置螺钉孔之间相互对齐。

15.本发明提供另一种技术方案,一种龙骨连接的插槽隐钉式铝单板的实施工艺,包括如下步骤:

16.步骤一:将连接框体两端的安插柱本体安插进入到侧位安插口中,使安插柱本体进入到内置包裹框的内部;

17.步骤二:将螺钉通过内置螺钉孔处向内部安插,螺钉通过螺纹结构与螺纹孔连接后继续向内延伸;

18.步骤三:使螺钉进入到内置螺纹槽中,并与内置螺纹槽之间进行螺纹连接,完成连接框体与外置包裹框之间的连接;

19.步骤四:将安插板本体安插进入到上位安插口中,安插板本体通过底端的底部斜槽在侧位斜板上向下滑行,安插板本体发生弯曲;

20.步骤五:侧位斜板上的凸条进入相对应的对接凹槽中,安插板本体将安插斜槽填满,安插板本体完成弯曲形变,并且完成立式框体与连接框体之间的连接。

21.与现有技术相比,本发明的有益效果是:本发明提出的一种龙骨连接的插槽隐钉式铝单板及其实施工艺,将连接框体两端的安插柱本体安插进入到侧位安插口中,使安插柱本体进入到内置包裹框的内部,将螺钉通过内置螺钉孔处向内部安插,螺钉通过螺纹结构与螺纹孔连接后继续向内延伸,使螺钉进入到内置螺纹槽中,并与内置螺纹槽之间进行螺纹连接,完成连接框体与外置包裹框之间的连接,将安插板本体安插进入到上位安插口中,安插板本体通过底端的底部斜槽在侧位斜板上向下滑行,安插板本体发生弯曲,侧位斜板上的凸条进入相对应的对接凹槽中,安插板本体将安插斜槽填满,安插板本体完成弯曲形变,并且完成立式框体与连接框体之间的连接,该结构能够采用安插连接的方式对龙骨连接部件进行先行固定,在各个部件的位置固定后,再采用螺钉锁紧加以辅助,强化连接结构。

附图说明

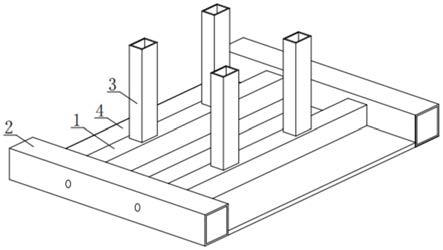

22.图1为本发明的立体图;

23.图2为本发明连接梁的剖视图;

24.图3为本发明承接座的结构示意图;

25.图4为本发明侧位安插柱的剖视图;

26.图5为本发明侧接梁的剖视图;

27.图6为本发明吊梁的结构示意图;

28.图7为本发明外置安插板的结构示意图。

29.图中:1、连接梁;11、连接框体;12、上位安插口;13、承接座;131、中心柱体;132、侧位斜板;133、凸条;14、限位座;15、安插斜槽;16、侧位安插柱;161、安插柱本体;162、内置螺纹槽;163、加固短板;164、加固底板;2、侧接梁;21、外置包裹框;22、侧位安插口;23、内置包裹框;24、螺纹孔;25、内置螺钉孔;3、吊梁;31、立式框体;32、外置安插板;321、安插板本体;322、底部斜槽;323、对接凹槽;4、单板本体。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1

‑

7,一种龙骨连接的插槽隐钉式铝单板,包括连接梁1、侧接梁2、吊梁3和单板本体4,连接梁1包括连接框体11、上位安插口12、承接座13、限位座14、安插斜槽15和侧位安插柱16,连接框体11的顶部开设有上位安插口12,连接框体11的内部通过上位安插口12与外部相互连通,上位安插口12的下方设有承接座13,承接座13的底端与连接框体11之间固定连接,承接座13包括中心柱体131、侧位斜板132和凸条133,中心柱体131的两侧均设有侧位斜板132,侧位斜板132与中心柱体131之间固定连接,侧位斜板132的顶部固定安装有凸条133,每个凸条133之间相互平行,侧位斜板132与凸条133的外表面均做抛光处理,

承接座13的两侧均设有限位座14,限位座14与连接框体11的内壁之间固定连接,承接座13与限位座14之间开设有安插斜槽15,安插斜槽15的倾斜角度与限位座14的倾斜角度相同,连接框体11的两侧均设有侧位安插柱16,侧位安插柱16包括安插柱本体161、内置螺纹槽162、加固短板163和加固底板164,安插柱本体161的内部开设有内置螺纹槽162,安插柱本体161的外侧设有加固短板163,安插柱本体161与加固短板163之间固定连接,安插柱本体161后端的加固短板163固定连接在加固底板164上,加固底板164与连接框体11之间固定连接,连接梁1的两侧均设有侧接梁2,侧接梁2包括外置包裹框21、侧位安插口22、内置包裹框23、螺纹孔24和内置螺钉孔25,外置包裹框21的一侧开设有侧位安插口22,侧位安插口22的内侧设有内置包裹框23,内置包裹框23与外置包裹框21之间固定连接,内置包裹框23上开设有螺纹孔24,外置包裹框21远离侧位安插口22的一侧开设有内置螺钉孔25,内置包裹框23的内部通过侧位安插口22与外部相互连通,内置包裹框23上的螺纹孔24与内置螺钉孔25之间相互对齐,连接梁1的顶端安插有吊梁3,吊梁3包括立式框体31和外置安插板32,立式框体31的底端固定连接有外置安插板32,外置安插板32共设有两块且两块外置安插板32之间相互平行,外置安插板32包括安插板本体321、底部斜槽322和对接凹槽323,安插板本体321的底部开设有底部斜槽322,安插板本体321的内部开设有对接凹槽323,每个对接凹槽323之间相互平行,连接梁1的底部设有单板本体4,单板本体4与连接梁1之间采用焊接的方式固定连接。

32.为了更好的展现龙骨连接的插槽隐钉式铝单板的实施流程,本实施例现提出一种龙骨连接的插槽隐钉式铝单板的实施工艺,包括如下步骤:

33.步骤一:将连接框体11两端的安插柱本体161安插进入到侧位安插口22中,使安插柱本体161进入到内置包裹框23的内部;

34.步骤二:将螺钉通过内置螺钉孔25处向内部安插,螺钉通过螺纹结构与螺纹孔24连接后继续向内延伸;

35.步骤三:使螺钉进入到内置螺纹槽162中,并与内置螺纹槽162之间进行螺纹连接,完成连接框体11与外置包裹框21之间的连接;

36.步骤四:将安插板本体321安插进入到上位安插口12中,安插板本体321通过底端的底部斜槽322在侧位斜板132上向下滑行,安插板本体321发生弯曲;

37.步骤五:侧位斜板132上的凸条133进入相对应的对接凹槽323中,安插板本体321将安插斜槽15填满,安插板本体321完成弯曲形变,并且完成立式框体31与连接框体11之间的连接。

38.本发明的工作原理:将连接框体11两端的安插柱本体161安插进入到侧位安插口22中,使安插柱本体161进入到内置包裹框23的内部,将螺钉通过内置螺钉孔25处向内部安插,螺钉通过螺纹结构与螺纹孔24连接后继续向内延伸,使螺钉进入到内置螺纹槽162中,并与内置螺纹槽162之间进行螺纹连接,完成连接框体11与外置包裹框21之间的连接,将安插板本体321安插进入到上位安插口12中,安插板本体321通过底端的底部斜槽322在侧位斜板132上向下滑行,安插板本体321发生弯曲,侧位斜板132上的凸条133进入相对应的对接凹槽323中,安插板本体321将安插斜槽15填满,安插板本体321完成弯曲形变,并且完成立式框体31与连接框体11之间的连接。

39.综上所述:将连接框体11两端的安插柱本体161安插进入到侧位安插口22中,使安

插柱本体161进入到内置包裹框23的内部,将螺钉通过内置螺钉孔25处向内部安插,螺钉通过螺纹结构与螺纹孔24连接后继续向内延伸,使螺钉进入到内置螺纹槽162中,并与内置螺纹槽162之间进行螺纹连接,完成连接框体11与外置包裹框21之间的连接,将安插板本体321安插进入到上位安插口12中,安插板本体321通过底端的底部斜槽322在侧位斜板132上向下滑行,安插板本体321发生弯曲,侧位斜板132上的凸条133进入相对应的对接凹槽323中,安插板本体321将安插斜槽15填满,安插板本体321完成弯曲形变,并且完成立式框体31与连接框体11之间的连接,该结构能够采用安插连接的方式对龙骨连接部件进行先行固定,在各个部件的位置固定后,再采用螺钉锁紧加以辅助,强化连接结构。

40.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1