一种航空发动机叶片及其制备方法

1.本发明涉及功能涂层技术领域,具体涉及一种航空发动机叶片及其制备方法。

背景技术:

2.航空发动机被誉为工业皇冠上的明珠,其重要性不言而喻。随着航空业技术的发展,发动机的工作温度越来越高,环境也更恶劣,涡轮叶片在高温环境中的氧化及腐蚀,大幅度降低了叶片的使用寿命。mcraly涂层(m为ni、co、ta中的一种或它们的合金)是继扩散型涂层后发展起来的新一代高温防护涂层,其具有良好的抗高温氧化和耐高温腐蚀性能,可以很好地解决涡轮叶片高温氧化及腐蚀失效的问题。

3.对于mcraly涂层可以利用热喷涂、电子束物理气相沉积(eb

‑

pvd),电弧离子镀(aip)、磁控溅射(ms)和电镀等方法来制备。在现有制备方法中存在一定的技术局限,如低压等离子热喷涂技术制备的涂层致密性较差且粗糙度大,进而使叶片表面的空气动力性能变差。电子束物理气相沉积制备的涂层成分控制难,成本高,不利于产业化。磁控溅射技术沉积速率慢,也不利于产业化。传统真空电弧离子镀用于ni或co基导磁材料存在材料利用率低导致成本过高,也不利于工程化应用的问题。

4.众所周知,电弧离子镀必须采用磁场来推动弧斑的运动,一般是在靶材的后方放置永磁体,利用永磁体磁场在近靶面处的横向磁场来推动弧斑的运动,只有通过加强靶材后方的磁场强度才能保证弧斑的运动。目前的做法主要有两种,一种是加强永磁体的磁场强度,一种是通过叠加电磁场的方式加强靶材后方的磁场强度。中国专利cn201420755131.6公开了在永磁铁正后面叠加电磁铁来保证镀膜稳定性。但以上方案均存在弧斑集中在靶的边缘或芯部某个区域,从而使昂贵的mcraly合金靶材利用率特别低,这也是工程化应用的主要技术瓶颈。

技术实现要素:

5.本发明的目的在于克服现有技术存在的不足之处而提供一种航空发动机叶片及其制备方法。

6.为实现上述目的,本发明采取的技术方案为:

7.一种航空发动机叶片,包括叶片基体、涂覆在所述叶片基体表面的mcraly涂层,所述mcraly涂层中的m为ni、co、ta中的至少一种。

8.本发明提供的航空发动机叶片通过在叶片基体的表面涂覆mcraly高温防护涂层,有效提高叶片的抗高温氧化及耐高温腐蚀性能,与无涂层的基材相比,在1050℃下平均氧化速度降低了一般,抗燃气热腐蚀能力提高了1~2个数量级,从而提高了航空发动机叶片的使用寿命和服役能力,使得包含上述航空发动机叶片的航空部件的使用寿命延长,能够显著延长航空发动机叶片等零部件的更换周期,改善其服役能力。

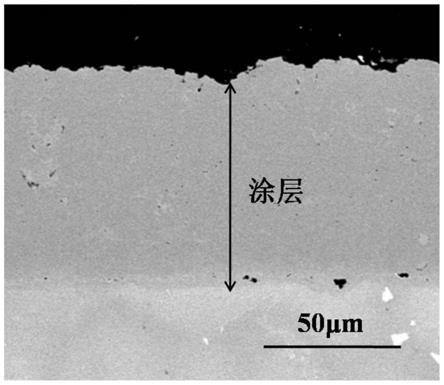

9.进一步地,所述mcraly涂层的厚度为20~100μm,表面粗糙度ra≤3.2μm。

10.本发明中mcraly高温防护涂层的厚度可达到20~100μm,涂层致密细腻,表面粗糙

度ra≤3.2μm,无需进行后加工。

11.本发明还提供一种航空发动机叶片的制备方法,包括以下步骤:

12.(1)对叶片基体进行喷砂、超声清洗和加热处理;

13.(2)然后对叶片基体进行等离子体刻蚀处理;

14.(3)然后对叶片基体进行金属离子和高能电子共同清洗刻蚀;

15.(4)然后将mcraly涂层采用真空阴极电弧离子镀的方法沉积在叶片基体的表面,其中,真空阴极电弧离子镀装置设有永磁场和脉冲电磁场两套磁场发生装置,永磁磁场放置在靶后方,脉冲电磁场由电磁线圈组成,电磁线圈放置在靶四周,与靶材同轴放置,脉冲电磁场方向垂直于永磁场方向。

16.本发明所涂覆的mcraly涂层材料为导磁材料,易将磁场均匀化而减弱弧斑运动。通过将永磁场和靶四周施加脉冲电磁场有机地结合在一起,增强永磁场,使弧斑运动加快,但弧斑在磁场的推动下主要在集中在靶面边缘区域;同时,通过靶四周的电磁场约束弧斑向靶中心区域移动,随着电磁脉冲频率的调控实现占空的切换,从而使电磁“占”时弧斑推向靶心部,电磁“空”时弧斑推向靶边缘;最终实现通过调整电磁场的电压及脉冲频率,加快弧斑在靶面的运动速度,尤其是在靶直径方向来回跑动的速度,加大弧斑的分布范围和细化弧斑,从而使靶材均匀烧蚀、利用率高。

17.进一步地,所述步骤(4)的真空阴极电弧离子镀的工艺参数为:永磁参数:5000~15000gs,电弧靶电流80~110a,电磁电压10~40v,电磁频率3.3~16.7hz,偏压

‑

20~

‑

150v,氩气流量200~400ml/min,沉积时间360~1440min。

18.本发明通过对电弧离子镀工艺参数适合于高导磁的mcraly靶材,磁场强度保证了弧斑长时间稳定工作,通过调整电磁场的电压及脉冲频率,加快了弧斑在靶面的运动速度,尤其是在靶直径方向来回跑动的速度,加大弧斑的分布分为和细化弧斑,从而使靶材均匀烧蚀,减少聚集态弧斑液滴大颗粒的喷射和靶材的利用率,并且提高了涂层的沉积效率,有效控制mcraly涂层的厚度及表面粗糙度。

19.进一步地,所述步骤(1)的喷砂处理条件为:喷砂磨料为白刚玉,喷砂磨料的粒度为120~240目,喷砂磨料为白刚玉,喷砂压力为0.20~0.40mpa。

20.喷砂处理在表面涂层涂覆工艺中占有举足轻重的地位,主要功能是把基材表面的杂质及氧化皮清除掉,从而净化涂层与基材之间的界面,同时使接触表面积增大,提高涂层的附着力,提升涂覆质量;使基材表面缺陷和机械加工损伤减少,降低应力集中等。

21.进一步地,所述步骤(1)的真空加热处理条件为:抽真空至1

×

10

‑1~5

×

10

‑3pa,加热温度为300~400℃。

22.进一步地,所述步骤(2)的等离子体刻蚀处理的工艺条件为:偏压

‑

700~

‑

1000v,氩气流量200~500ml/min,刻蚀时间40~60min。

23.本发明通过对叶片基体等离子体刻蚀处理,净化涂层与基材之间的界面,有效提高叶片基体与mcraly涂层的结合力。

24.进一步地,所述步骤(3)的金属离子和高能电子共同清洗刻蚀的工艺参数为:电弧靶电流为60~80a,偏压

‑

700~

‑

900v,氩气流量100~200ml/min,刻蚀时间20~30min。

25.本发明采用金属离子和高能电子共同清洗刻蚀,进一步净化叶片基体的表面质量,提高涂层的附着力。

26.与现有技术相比,本发明的有益效果为:

27.本发明提供的航空发动机叶片通过在高温合金航空发动机叶片基体的表面涂覆mcraly高温防护涂层,通过利用靶后方强永磁配合靶周边脉冲电磁的复合磁场真空阴极电弧离子镀技术制备mcraly导磁材料,实现靶材利用率高的效果,从而使制造成本降低,利于实现工程化应用,由于靶材的使用成本特别高,在工程化应用中靶的利用率是决定该技术能否实现实际应用的因素之一。通过使用本发明复合磁场,靶材利用率可以提升25%左右,大大节省了靶材的使用成本。

28.本发明中mcraly高温防护涂层的厚度可达到20~100μm,涂层致密细腻,表面粗糙度ra≤3.2μm,无需进行后加工。而且,在真空阴极电弧离子镀之前,对叶片基体先后进行喷砂、超声清洗、真空加热处理、等离子体刻蚀处理、金属离子和高能电子共同清洗刻蚀处理,使得涂层与基材结合好,本发明制备方法简单易操作,重复性好,无污染。

29.本发明提供的航空发动机叶片可有效提高叶片的抗高温氧化及耐高温腐蚀性能,与无涂层的基材相比,在1050℃下平均氧化速度降低了一半,抗燃气热腐蚀能力提高了1~2个数量级,从而提高了航空发动机叶片的使用寿命和服役能力,使得包含上述航空发动机叶片的航空部件的使用寿命延长,能够显著延长航空发动机叶片等零部件的更换周期,改善其服役能力。

附图说明

30.图1为本发明实施例1提供的航空发动机叶片表面mcraly涂层截面形貌图;

31.图2为本发明实施例1提供的航空发动机叶片表面mcraly涂层在1050℃下氧化200h后的截面形貌图;

32.图3为本发明制备方法中所采取的靶后方强永磁配合靶周边脉冲电磁的复合磁场结构剖面示意图;

33.图4为本发明制备方法中所采取的靶后方强永磁配合靶周边脉冲电磁的复合磁场示意图;

34.图5为靶材在不同磁场下使用后效果对比图。

具体实施方式

35.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

36.本发明实施例提供了一种航空发动机叶片,其包括航空发动机叶片基体和涂覆于航空发动机叶片基体表面的mcraly高温防护涂层。

37.航空发动机叶片区别于一般的高温合金板材,在对航空发动机叶片进行涂覆mcraly高温防护涂层时,是涂覆于航空发动机叶片的外表面,对非涂层区域需工装夹具进行保护。

38.具体来说,在本发明中,mcraly涂层中的m为ni、co、ta中的至少一种。

39.从图1可以看出,mcraly涂层与叶片基材结合良好,涂层致密细腻,层的厚度为20~100μm,表面粗糙度ra≤3.2μm。

40.从图2可以看出,通过在航空发动机叶片基体表面形成mcraly涂层,经过1050℃氧

化200小时后,涂层与基材结合更好,表面少许氧化,高温防护性能佳。

41.从图3可以看出,本发明所涂覆的mcraly涂层材料为导磁材料,易将磁场均匀化而减弱弧斑运动。将永磁场和靶四周施加脉冲电磁场有机地结合在一起。增强永磁场,使弧斑运动加快,但弧斑在磁场的推动下主要在集中在靶面边缘区域;同时,通过靶周边的电磁场约束弧斑向靶中心区域移动,随着电磁脉冲频率的调控实现占空的切换,从而使电磁“占”时弧斑推向靶心部,电磁“空”时弧斑推向靶边缘;最终实现通过调整电磁场的电压及脉冲频率,加快弧斑在靶面的运动速度,尤其是在靶直径方向来回跑动的速度,加大弧斑的分布范围和细化弧斑,从而使靶材均匀烧蚀,利用率高。

42.此外,本发明实施例还提供一种航空发动机叶片的制备方法,包括以下工艺步骤:

43.(1)喷砂、超声清洗、抽真空加热处理

44.将航空发动机叶片基体进行喷砂、超声波清洗30~40min后用专用夹具装夹好,置于镀膜腔室中,当真空抽至1

×

10

‑1~5

×

10

‑3pa时加热至300~400℃。

45.(2)等离子体刻蚀处理

46.采用辉光放电对航空发动机叶片基体进行气体等离子体刻蚀处理,等离子体刻蚀处理的过程中,偏压

‑

800~

‑

1000v,氩气流量200~400ml/min,刻蚀时间40~60min。

47.(3)清洗刻蚀

48.采用电弧离子镀法对航空发动机叶片基体进行mcraly金属离子和高能电子共同清洗刻蚀,共同清洗刻蚀的过程中,电弧靶电流为70~80a,偏压

‑

700~

‑

900v,氩气流量100~200ml/min,刻蚀时间20~30min。

49.辉光放电刻蚀力度较低,进行预处理,然后再利用电弧离子镀法再次刻蚀,刻蚀效果更佳,可以有效去除航空发动机叶片基体表面的氧化皮,有利于提升高温防护涂层与航空发动机叶片基体表面的结合。

50.(4)真空阴极电弧离子镀法形成mcraly涂层

51.在形成mcraly高温防护涂层的过程中,真空阴极电弧离子镀的工艺参数为:永磁参数:5000~15000gs,电弧靶电流80~110a,电磁电压10~40v,电磁频率3.3~16.7hz,偏压

‑

20~

‑

150v,氩气流量200~400ml/min,沉积时间360~1440min。

52.实施例1

53.本实施例提供一种航空发动机叶片的制备方法,其包括以下步骤:

54.(1)将k403高温合金航空发动机叶片基体进行超声波清洗30min后用专用夹具装夹好,置于镀膜腔室中,当真空抽至优于1

×

10

‑1pa时加热至300℃。

55.(2)对清洗干净的k403高温合金航空发动机叶片基体采用辉光放电进行等离子体刻蚀处理,其中等离子体刻蚀参数为:偏压

‑

1000v,氩气流量400ml/min,刻蚀40min。

56.(3)对氩离子刻蚀预处理后的k403高温合金航空发动机叶片基体采用电弧离子镀技术,进行nicraly金属离子和高能电子共同清洗刻蚀,其中参数为:靶电流为70a,偏压

‑

900v,氩气流量200ml/min,刻蚀30min。

57.(4)对离子刻蚀后的k403高温合金航空发动机叶片采用电弧离子镀技术沉积nicraly高温防护涂层,真空阴极电弧离子镀装置设有永磁场和脉冲电磁场两套磁场发生装置,永磁磁场放置在靶后方,脉冲电磁场由电磁线圈组成,电磁线圈放置在靶四周,与靶材同轴放置,脉冲电磁场方向垂直于永磁场方向。其中电弧离子镀参数为:靶电流为80a,永

磁强度为10000gs,电磁电压20v,电磁频率3.3hz,偏压

‑

150v,氩气流量200ml/min,沉积时间1440min。沉积结束后,靶材剩余质量为50%。

58.所制备的nicraly高温防护涂层厚度约100μm;表面粗糙度为ra3.02μm;弯曲试片至断裂,断口处涂层没有剥落,涂层结合良好;1050℃静态氧化100小时,平均氧化速率为0.033g/m2h,同条件下,k403高温合金基材的平均氧化速率为0.073g/m2h,涂层满足完全抗氧化级别。900℃燃气热腐蚀试验结果显示平均腐蚀速率为0.07g/(m2·

h),腐蚀后表面涂层表面状态完好,无鼓泡及脱落,同条件下k403高温合金基材为17.01g/(m2·

h)。所制备的nicraly高温防护涂层/k403高温合金航空发动机叶片高温性能满足设计要求。

59.实施例2

60.本实施例提供一种航空发动机叶片的制备方法,其包括以下步骤:

61.(1)将dz22b高温合金航空发动机叶片基体进行超声波清洗40min后用专用夹具装夹好,置于镀膜腔室中,当真空抽至优于1

×

10

‑

1pa时加热至350℃。

62.(2)对清洗干净的dz22b高温合金航空发动机叶片基体采用辉光放电进行等离子体刻蚀处理,其中等离子体刻蚀参数为:偏压

‑

900v,氩气流量300ml/min,刻蚀50min。

63.(3)对氩离子刻蚀预处理后的dz22b高温合金航空发动机叶片基体采用电弧离子镀技术,进行nicocralyta金属离子和高能电子共同清洗刻蚀,其中参数为:靶电流为75a,偏压

‑

800v,氩气流量150ml/min,刻蚀25min。

64.(4)对离子刻蚀后的dz22b高温合金航空发动机叶片采用电弧离子镀技术沉积nicocralyta高温防护涂层,真空阴极电弧离子镀装置设有永磁场和脉冲电磁场两套磁场发生装置,永磁磁场放置在靶后方,脉冲电磁场由电磁线圈组成,电磁线圈放置在靶四周,与靶材同轴放置,脉冲电磁场方向垂直于永磁场方向。其中电弧离子镀参数为:靶电流为110a,永磁强度为5000gs,电磁电压10v,电磁频率8.7hz,偏压

‑

20v,氩气流量400ml/min,沉积时间720min。

65.所制备的nicocralyta高温防护涂层厚度约50μm;表面粗糙度为ra2.88μm;弯曲试片至断裂,断口处涂层没有剥落,涂层结合良好;1050℃静态氧化200小时,平均氧化速率为0.044g/m2h,同条件下,dz22b高温合金基材的平均氧化速率为0.097g/m2h,涂层满足抗氧化级别。900℃燃气热腐蚀试验结果显示平均腐蚀速率为0.04g/(m2·

h),腐蚀后表面涂层表面状态完好,无鼓泡及脱落,同条件下dz22b高温合金基材为1.03g/(m2·

h)。所制备的nicocralyta高温防护涂层/dz22b高温合金航空发动机叶片高温性能满足设计要求。

66.实施例3

67.本实施例提供一种航空发动机叶片的制备方法,其包括以下步骤:

68.(1)将k447a高温合金航空发动机叶片基体进行超声波清洗35min后用专用夹具装夹好,置于镀膜腔室中,当真空抽至优于1

×

10

‑1pa时加热至400℃。

69.(2)对清洗干净的k447a高温合金航空发动机叶片基体采用辉光放电进行等离子体刻蚀处理,其中等离子体刻蚀参数为:偏压

‑

800v,氩气流量200ml/min,刻蚀60min。

70.(3)对氩离子刻蚀预处理后的k447a高温合金航空发动机叶片基体采用电弧离子镀技术,进行cocraly金属离子和高能电子共同清洗刻蚀,其中参数为:靶电流为80a,偏压

‑

700v,氩气流量100ml/min,刻蚀20min。

71.(4)对离子刻蚀后的k447a高温合金航空发动机叶片基体采用电弧离子镀技术沉

积cocraly高温防护涂层,真空阴极电弧离子镀装置设有永磁场和脉冲电磁场两套磁场发生装置,永磁磁场放置在靶后方,脉冲电磁场由电磁线圈组成,电磁线圈放置在靶四周,与靶材同轴放置,脉冲电磁场方向垂直于永磁场方向。其中电弧离子镀参数为:靶电流为100a,永磁强度为15000gs,电磁电压40v,电磁频率16.7hz,偏压

‑

70v,氩气流量300ml/min,沉积时间360min。

72.所制备的cocraly高温防护涂层厚度约20μm;表面粗糙度为ra1.75μm;弯曲试片至断裂,断口处涂层没有剥落,涂层结合良好;1050℃静态氧化200小时,平均氧化速率为0.053g/m2h,同条件下,k447a高温合金基材的平均氧化速率为0.107g/m2h,涂层满足抗氧化级别。900℃燃气热腐蚀试验结果显示平均腐蚀速率为0.06g/(m2·

h),腐蚀后表面涂层表面状态完好,无鼓泡及脱落,同条件下k447a高温合金基材为7.05g/(m2·

h)。所制备的cocraly高温防护涂层/k447a高温合金航空发动机叶片高温性能满足设计要求。

73.对比例1

74.对比例1与实施例1相似,区别在于,对比例1没有进行喷砂处理、等离子体刻蚀、金属离子和高能电子共同清洗刻蚀处理。

75.所制备的nicraly高温防护涂层厚度及表面粗糙度、与实施例1基本一致,弯曲试片至断裂,断口处涂层剥落,涂层结合不良。

76.对比例2

77.对比例2与实施例1相似。区别在于,对比例2的电弧离子镀技术中没有在靶材四周放置脉冲电磁线圈。沉积时间只能进行约1000min靶已不能正常工作,靶材剩余质量为75%。所制备的nicraly高温防护涂层厚度约60μm。

78.对比例3

79.对比例3与实施例1相似。区别在于,对比例3的电弧离子镀技术中,脉冲电磁场方向与永磁场方向平行。

80.对比例4

81.对比例4与实施例1相似。区别在于,对比例4的电弧离子镀技术中,脉冲电磁场方向与永磁场方向之间的角度为30

°

。

82.对比例5

83.对比例5与实施例1相似。区别在于,对比例5的电弧离子镀技术中,脉冲电磁场方向与永磁场方向之间的角度为60

°

。

84.效果例1

85.图5中(a)为实施例1强永磁复合脉冲电磁场,靶材使用后的效果图,(b)为对比例2只有强永磁场,靶材使用后的效果图。从图中可知,实施例1与对比例2相比,靶材灼烧均匀,实施例1沉积结束后,靶材剩余质量为50%,靶材利用率50%,对比例2沉积结束后,靶材剩余质量为75%,靶材利用率仅为25%。实施例1与对比例2相比,靶材利用率提升25%,大大节约了靶材的使用成本。

86.对比例3~5沉积结束后,靶材剩余质量约为60%~70%。靶材利用率为30%~40%。

87.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当

理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1