一种热喷涂层弹条及其制备方法与流程

1.本发明涉及弹条生产制造技术,具体涉及一种热喷涂层弹条及其制备方法,属于轨道工程弹条制造技术领域。

背景技术:

2.钢轨是铁路或轨道交通运行的承载载体,扣件是轨道结构的重要组成部分,扣件联接钢轨和轨枕,使其形成轨排,起到固定钢轨、限制钢轨纵向和横向位移、避免钢轨倾翻的作用,确保列车安全可靠运行,而其中弹条是扣件的重要组成部件。

3.扣件长期裸露在大气环境中,经受环境中各种腐蚀介质的侵蚀(如潮气、湿热、高温、酸雨、冰冻、灰尘、酸碱性化学物质、污染气体等),以及钢轨通过电流时产生的杂散电流的影响,极易引发锈蚀,导致损伤和毁坏。特别是恶劣腐蚀环境下(如沿海地区、酸雨地区和隧道内)钢轨及扣件面临的腐蚀问题更加严峻。腐蚀和损伤一旦发生,就会快速蔓延导致构件受损,危及钢轨结构稳定性,严重影响铁路运输安全。

4.根据高速铁路和普速铁路扣件标准tb/t3395

‑

2015、q/cr563、564、565

‑ꢀ

2017,以及用户对弹条防锈性能的要求,现有弹条表面防腐处理方式在一定程度上起到了防锈保护作用,但存在的问题也非常明显:浸油防腐能力弱,耐腐蚀性1月左右;喷漆抗冲击和防紫外线差,耐老化能力弱,耐腐蚀性2年左右,生产过程中污染环境;电泳涂漆和静电喷涂抗冲击和防紫外线差,耐老化能力弱,耐腐蚀性3年左右;镀锌技术成本虽然高,但防护性好,存在的问题是镀锌层抗冲击差,工艺中氢脆现象影响弹条疲劳寿命和强度,生产过程热镀锌的高温还对弹条造成热损,而且各种镀锌工艺造成很大环境污染;达克罗耐腐蚀能力较强,但表层比较软,耐磨性和抗冲击性差,另外达克罗一道处理涂层太薄而两道处理成本大幅提高。电泳涂漆、静电喷涂等普通防护体系,因弹条运输碰撞,安装易遭到电动扳手、专用安装工具以及道砟的砸碰,导致破损后快速诱发锈蚀。

5.弹条由专用弹簧钢筋裁剪后高温加工成型,经淬火、回火及防腐处理后制成,其品种多且结构外形独特,弹条如果采用常规热喷涂技术处理显然将因损耗大必然造成加工成本大幅上升而导致市场、客户难以承受;另外,弹条工况对其表面涂层的力学性能也提出了极高要求,而常规热喷涂涂层的有关力学性能(如耐疲劳、耐磨损等)显然难以满足其弹条疲劳寿命的技术要求。

技术实现要素:

6.本发明目的是提供一种热喷涂层弹条及其制备方法,结合现有弹条及其生产加工工艺,在弹条加热成型前,利用滚动热喷涂技术先在定尺裁剪准备制备弹条的弹簧钢筋表面初步形成铝或其合金材料热喷涂层,弹簧钢筋经过热成型加工工序制备成弹条过程中,预喷的铝或其合金材料热喷涂层经过高温处理形成最终的热喷涂层,高温处理后的热喷涂层理化性能显著改善,本发明解决了现有热喷涂层技术难以在弹条上有效应用面临的加工成本高、热喷涂层质量差的技术难题,也克服了现有弹条防腐技术存在的防护效果差、性价

比低等问题。

7.本发明具体通过以下技术方案实现:一种热喷涂层弹条,包括弹条钢筋基体,在弹条钢筋基体表面设有热喷涂层;所述弹条钢筋基体表面清洁处理达到sa3级要求。

8.所述热喷涂层厚度为120~200μm,且所述热喷涂层为铝层或者铝合金涂层。

9.作为本发明所述的一种热喷涂层弹条的优选方案:所述铝合金涂层为:铝镁合金或稀土铝合金或稀土铝镁合金。

10.作为本发明所述的一种热喷涂层弹条的优选方案:所述稀土铝合金按重量百分比计,含有ni:0.5~2.5%、cu:1.5

‑

7.5%、re:0.05%~0.2%,余量为al;其中,re为铈ce、镨pr、镧la、钕nd中的任意一种,或其中任意两种及以上按照任意质量比组成。

11.所述的一种热喷涂层弹条的制备方法,按如下步骤制备:首先专用弹簧钢筋按照弹条设计规格进行裁剪,得到弹条钢筋基体;对弹条钢筋基体进行表面处理,表面清洁度达到sa3级,粗糙度40~100μm;采用滚动热喷涂作业模式,将热喷涂层喷涂到上述清洁后的弹条钢筋基体表面;再将经热喷涂层处理后的弹条钢筋基体进行热成型加工,热成型加工温度为900~1050℃;最后经淬火、回火处理制备而成热喷涂层弹条。

12.作为本发明所述的一种热喷涂层弹条的优选方案:所述热成型加工温度为900~950℃,加工温度保持时间小于30s。

13.作为本发明所述的一种热喷涂层弹条的优选方案:所述热成型加工温度为900~920℃,加工温度保持时间小于20s。

14.作为本发明所述的一种热喷涂层弹条的优选方案:所述热成型加工的设备为中频加热设备。

15.作为本发明所述的一种热喷涂层弹条的优选方案:所述热喷涂层表面上还有涂装涂层;所述涂装涂层表面上由内及外还涂有底漆涂层和面漆涂层;所述底漆涂层厚度不大于50μm,所述面漆涂层厚度不大于80μm。

16.作为本发明所述的一种热喷涂层弹条的优选方案:所述底漆涂层为纳米改性环氧底漆或磷化底漆;所述面漆涂层为聚氨酯面漆或氟碳面漆。

17.上述的铝或其合金丝材还可以是一种稀土铝合金丝材,其按重量百分比计含有ni:0.5~2.5%、cu:1.5

‑

7.5%、re:0.05%~0.2%,余量为al。所述的re为铈ce、镨pr、镧la、钕nd中的任意一种,或其中任意两种或任意三种按照任意质量比组成混合稀土材料。所述采用稀土铝合金丝材采用现有冶炼、成丝工艺技术制备而成。稀土金属re与ni、cu、al协同作用,实现合金晶粒细化、防止晶间腐蚀、提高耐磨性能,通过金属合金综合性能的优化、稳定与提高,保证其热喷涂层具有更优异的耐蚀耐久性。

18.本发明的有益效果是:本发明在弹条经由弹簧钢筋成型前,采用滚动喷涂方法,对弹条弹簧钢筋进行热喷涂处理,形成热喷涂涂层,解决了弹条成型后热喷涂存在的涂层厚度不均、力学性能满足不了弹条使用要求以及热喷涂经济性差等问题。本发明产品热喷涂层结构优化合理,与弹

簧钢筋基体实现冶金结合,与涂装涂层配套更进一步提高了涂层体系的防护性能,显著增加弹条使用寿命,经济性突出。本发明方法作业工序合理、简捷,热喷涂作业可靠、便捷,热喷损耗大幅降低,沉积率比传统工法提高近300%,也易于实现自动化生产,整个制备方法过程中没有增加额外能耗,喷砂、热喷涂等环节还具有节能降耗效果。

19.本发明通过创造性劳动,弹簧钢筋表面处理清洁度设计sa3级,粗糙度40~100μm保证热喷涂层与弹条基体热成型前后的结合效果并形成可靠的力学性能;热成型加工工艺参数优化到温度900~920℃、时间10s,保证弹条热成型加工的同时,保证热喷涂层热处理质量最优而受到高温损害的可能性最低。

20.本发明还针对创新后的制备工艺,研制一种新型稀土铝合金丝材,针对热喷涂层需要经受900℃及以上高温工况,通过成分优化及稀土元素调配,提高了热喷涂层与弹条基体的结合效果,保证合金涂层稳定性及其腐蚀防护性能。

21.另外,经试验测算,弹条采用常规热喷涂工艺技术,其热喷涂沉积率不足15%,采用本发明工艺,热喷涂沉积率达到49%,另外本发明方法在喷砂及热喷涂工序的作业工效上也显著提高。综上,本发明热喷涂层弹条在性价比上明显优于传统热喷涂工法,并与现有其他弹条产品具有良好的市场竞争优势。

附图说明

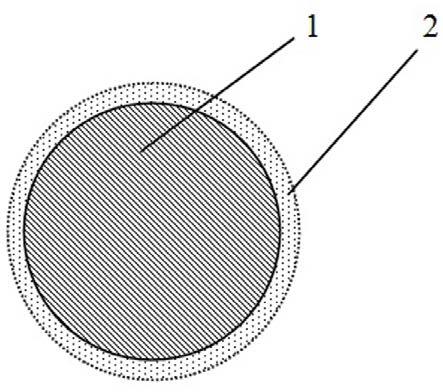

22.图1是本发明热喷涂层弹条结构示意图;图2是本发明热喷涂层弹条和涂装涂层结构示意图;图3是本发明工艺流程示意图;图中:1

‑

弹条钢筋基体;2

‑

热喷涂层;3

‑

底漆涂层;4

‑

面漆涂层。

具体实施方式

23.下面结合附图及实施例对本发明作进一步的说明。

24.实施例1如图1和3所示,一种热喷涂层弹条,其弹条钢筋基体以上由内而外涂层结构依次为:弹条钢筋基体1、热喷涂层2,其中热喷涂层2厚度为80~120μm。

25.将弹条用弹簧钢筋按照产品设计要求定尺裁剪后,对其基体进行喷砂处理,处理后弹簧钢筋基体的表面清洁处理达到sa3级,粗糙度40~100μm;将弹簧钢筋并排排列,采用滚动热喷涂作业模式,用电弧喷枪将铝丝喷涂到弹簧钢筋基体表面,喷涂初步形成的热喷涂层厚度140~200μm,然后采用中频加热器将热喷涂后的弹簧钢筋基体加热到1050℃,然后在10s内加工成型成弹条,随后进行淬火、回火作业形成热喷涂层弹条产品,弹条钢筋基体1上原喷涂初步形成的热喷涂层厚度经加热处理后形成最终的热喷涂层2,厚度为80~120μm。

26.实施例2如图2和3所示,一种热喷涂层弹条,其弹条钢筋基体以上由内而外涂层结构依次为:弹条钢筋基体1、热喷涂层2、底漆涂层3、面漆涂层4,其中热喷涂层2厚度120~140μm、底漆涂层3厚度50μm、面漆涂层4厚度80μm。

27.将弹条用弹簧钢筋按照产品设计要求定尺裁剪后,对其基体进行喷砂处理,处理

后弹簧钢筋基体的表面清洁处理达到sa3级,粗糙度40~100μm;将弹簧钢筋并排排列,采用滚动热喷涂作业模式,用电弧喷枪将铝丝喷涂到弹簧钢筋基体表面,喷涂初步形成的热喷涂层厚度200~240μm,然后采用中频加热器将热喷涂后的弹簧钢筋基体加热到920℃,然后在15s内完成弹条成型加工,随后进行淬火、回火作业冷却到室温,弹条钢筋基体1上原喷涂初步形成的热喷涂层厚度经加热处理后形成最终的热喷涂层2,厚度为120~140μm;对热处理后的热喷涂层2表面进行铬化处理,喷涂纳米环氧封闭底漆形成底漆涂层3,厚度50μm;底漆涂层3干燥后,喷涂二道氟碳面漆形成面漆涂层4,面漆涂层4厚度80μm。

28.实施例3如图2和3所示,一种热喷涂层弹条,其弹条钢筋基体以上由内而外涂层结构依次为:弹条钢筋基体1、热喷涂层2、底漆涂层3、面漆涂层4,其中热喷涂层2厚度120~140μm、底漆涂层3厚度40μm、面漆涂层4厚度70μm。

29.将弹条用弹簧钢筋按照产品设计要求定尺裁剪后,对其基体进行喷砂处理,处理后弹簧钢筋基体的表面清洁处理达到sa3级,粗糙度40~80μm;将弹簧钢筋并排排列,采用滚动热喷涂作业模式,用电弧喷枪将铝镁合金丝喷涂到弹簧钢筋基体表面,喷涂初步形成的热喷涂层厚度200~240μm,然后采用中频加热器将热喷涂后的弹簧钢筋基体加热到920℃,然后在10s内完成弹条成型加工,随后进行淬火、回火作业冷却到室温,弹条钢筋基体1上原喷涂初步形成的热喷涂层厚度经加热处理后形成最终的热喷涂层2,厚度为120~140μm;对热处理后的热喷涂层2表面进行铬化处理,喷涂环氧磷化底漆形成底漆涂层3,厚度40μm;底漆涂层3干燥后,喷涂二道丙烯酸聚氨酯面漆形成面漆涂层4,面漆涂层4厚度70μm。

30.实施例4如图1和3所示,一种热喷涂层弹条,其弹条钢筋基体以上由内而外涂层结构依次为:弹条钢筋基体1、热喷涂层2,其中热喷涂层2厚度为120μm。

31.将弹条用弹簧钢筋按照产品设计要求定尺裁剪后,对其基体进行喷砂处理,处理后弹簧钢筋基体的表面清洁处理达到sa3级,粗糙度40~60μm;将弹簧钢筋并排排列,采用滚动热喷涂作业模式,用电弧喷枪将稀土铝合金丝ac铝喷涂到弹簧钢筋基体表面,喷涂初步形成的热喷涂层厚度200~240μm,然后采用中频加热器将热喷涂后的弹簧钢筋基体加热到920℃,然后在10s内完成弹条成型加工,随后进行淬火、回火作业形成热喷涂层弹条产品,弹条钢筋基体1上原喷涂初步形成的热喷涂层厚度经加热处理后形成最终的热喷涂层2,厚度为120~140μm。

32.实施例5如图1和3所示,一种热喷涂层弹条,其弹条钢筋基体以上由内而外涂层结构依次为:弹条钢筋基体1、热喷涂层2,其中热喷涂层2厚度为100μm。

33.第一步:稀土铝合金丝制备:稀土铝合金丝按重量百分比计含有ni:0.5~2.5%、cu:1.5

‑

7.5%、re:0.05%~0.2%,余量为al。上述的re为铈ce、镨pr、镧la、钕nd中的任意一种,或其中任意两种或任意三种按照任意质量比组成混合稀土材料。

34.先用上述配比中占al总量的20%的al,在熔炼炉中加热到800℃,加入上述的稀土组分re,搅拌均匀后排气、出渣出料制成中间合金备用;在熔炼炉中加入剩余的al,加热到800℃后,依次加入ni、cu,搅拌均匀后加入上述

制备的中间合金,搅拌均匀后排气、出渣出料制成合金铸坯,冷却后的合金铸坯经回火预热后挤压成丝材粗坯,经减径拉丝工艺后制备成φ2mm稀土铝合金丝材备用。

35.第二步:热喷涂层弹条制备将弹条用弹簧钢筋按照产品设计要求定尺裁剪后,对其基体进行喷砂处理,处理后弹簧钢筋基体的表面清洁处理达到sa3级,粗糙度60~80μm;将弹簧钢筋并排排列,采用滚动热喷涂作业模式,用电弧喷枪将上述φ2mm稀土铝合金丝材喷涂到弹簧钢筋基体表面,喷涂初步形成的热喷涂层厚度180~200μm,然后采用中频加热器将热喷涂后的弹簧钢筋基体加热到900℃,然后在10s内完成弹条成型加工,随后进行淬火、回火作业形成热喷涂层弹条产品,弹条钢筋基体1上原喷涂初步形成的热喷涂层厚度经加热处理后形成最终的热喷涂层2,厚度为100~120μm。

36.对比例1将弹条用弹簧钢筋按照产品设计要求定尺裁剪后,采用中频加热器将弹簧钢筋加热到1050℃,然后在15s内完成弹条成型加工,随后进行淬火、回火作业形成常规弹条产品。

37.对常规弹条产品的基体进行喷砂处理,处理后弹条钢筋基体的表面清洁处理达到sa3级,粗糙度40~100μm;用电弧喷枪将铝丝喷涂到弹条钢筋基体表面,喷涂形成金属铝涂层厚度140μm。

38.对比例2将弹条用弹簧钢筋按照产品设计要求定尺裁剪后,采用中频加热器将弹簧钢筋加热到900℃,然后在20s内完成弹条成型加工,随后进行淬火、回火作业形成常规弹条产品。

39.对常规弹条产品的基体进行喷砂处理,处理后弹条钢筋基体的表面清洁处理达到sa3级,粗糙度40~80μm;用电弧喷枪将铝镁合金丝喷涂到弹条钢筋基体表面,喷涂形成铝镁合金涂层厚度120μm。

40.对铝镁合金涂层喷涂环氧封闭底漆形成底漆涂层,厚度50μm;底漆涂层干燥后,喷涂二道氟碳面漆形成面漆涂层,面漆涂层厚度80μm。

41.本发明上述实施例中热喷涂层弹条样品与对比例中现有热喷涂工艺制备的对比样品进行了弹条及其涂层主要性能试验对比,测试结果见表1。

42.从表1测试数据可见,本发明产品耐疲劳试验方面的性能得到显著提高,本发明热喷涂工序创新后,耐盐雾性能大幅改进;本发明稀土铝合金丝材制备的热喷涂层弹条的耐腐蚀能力也优于现有稀土铝涂层弹条试验样品。

43.表1 热喷涂层弹条实施例、对比例主要性能对比

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1